基于变频控制的多种药剂精准注入系统的开发和应用*

2021-04-27马强,程涛

马 强,程 涛

(中海石油(中国)有限公司蓬勃作业公司,天津 300452)

腐蚀是一门应用性很强的交叉学科,涉及金属学、材料力学、电化学、物理化学、微生物化学和流体力学等学科[1]。管道腐蚀作为影响管道安全运营的重要因素,已经成为海洋石油工业安全作业最关注的问题之一。管道腐蚀的影响因素很多,如细菌、温度、流体成分及流速、外部环境等。从腐蚀部位来看,管道腐蚀可分为外腐蚀和内腐蚀两大类。管道外腐蚀主要由设计和施工质量等影响因素决定;而内腐蚀的影响因素较多,主要包括CO2/H2S腐蚀、垢下腐蚀和微生物腐蚀等[2]。针对管道内腐蚀,通常采用药剂注入的方式进行防护,需要将多种不同浓度的药剂同时注入系统。近年来,某海上油田的地面管道和海底管道频繁出现腐蚀穿孔现象。为了保障现场工作安全高效开展,开发了一套基于变频控制的多种药剂精准注入系统,实现了多种药剂的精准注入,管道内腐蚀治理效果显著。

1 管道内腐蚀机理

1.1 CO2/H2S腐蚀

CO2腐蚀和H2S腐蚀是管道内腐蚀常见的两种类型,也是管道设计时重点考虑的腐蚀因素。油田管道中存在单独的CO2腐蚀环境,也存在CO2/H2S共同作用的腐蚀环境,但是尚未发现H2S单独作用的环境[3]。当油田管输介质中同时存在CO2和H2S时,其腐蚀机理随着水质、工况以及CO2和H2S含量的不同而不同。针对管道内的CO2/H2S腐蚀,在进行清管作业的同时,通常采用注入缓蚀剂的方法来进行防护。

1.2 垢下腐蚀

垢下腐蚀是由管道内表面沉积物产生的一种特殊的局部腐蚀形态,由于腐蚀产物的沉积作用,导致管道的垢下介质组成与周围介质差别很大,形成阻塞电池腐蚀。

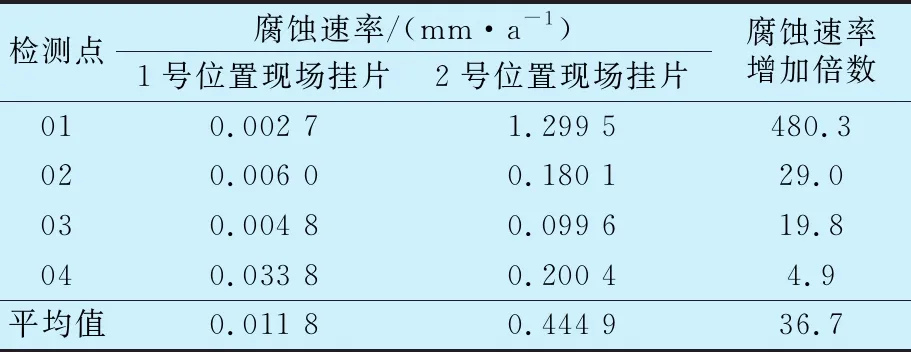

为了研究垢下腐蚀的规律,进行了不同位置的现场挂片试验,如图1所示。试验周期为180 d,试验后对试片进行处理和称量,计算试片的腐蚀速率,试验结果见表1。从表1可以看出,与浸泡在水体本身的试片相比,位于结垢处的试片腐蚀速率显著增加,最大增加了480.3倍,平均增加了36.7倍。针对管道内部发生的垢下腐蚀,通常采用加入阻垢剂、缓蚀剂和杀菌剂的方法来进行防护,同时配合清管作业。

图1 不同位置的现场挂片试验对比

表1 不同位置的现场挂片试验结果

1.3 微生物腐蚀

微生物腐蚀是指微生物引起的腐蚀或受微生物影响而产生的腐蚀。油田管道微生物腐蚀主要是由硫酸盐还原菌(SRB)生化反应所造成的。在油田原油管输过程中,当管道中的介质流速过低时,SRB很容易附着在管道内壁上形成菌落,在贫氧和厌氧条件下,SRB均能生成H2S,与水结合后,对管道内壁造成腐蚀。垢下腐蚀与SRB密切相关,腐蚀产物沉积形成垢层,SRB在垢下生长繁殖。垢层为细菌的生长繁殖提供了一定的保护,垢层的致密性影响杀菌剂的杀菌效果[4]。通常在抑制微生物腐蚀时应先采取防垢措施,然后再进行清管作业和杀菌剂注入操作。

2 管道内腐蚀控制措施及存在问题

对油田腐蚀挂片进行宏观观察(见图2),再结合现场腐蚀管段的具体情况进行分析发现,管道腐蚀穿孔主要发生在管道的结垢部位。通过腐蚀机理分析可以得出,垢与SRB的共同作用是造成管道内腐蚀的重要原因,因此防垢和杀菌是解决问题的关键[5]。油田在进行药剂评选后,应尽快确定合理的药剂注入种类和浓度,多措并举方能解决腐蚀问题。

图2 油田腐蚀挂片宏观形貌

油田现场的常规药剂注入,主要包括单井注入及海底管道常规注入,达到缓蚀、杀菌和防垢等保护管线的目的。针对海底管道的清管作业,除了采用物理清垢措施之外,还需要清除垢下细菌和对管道进行预膜处理。常规的药剂注入系统多采用大排量冲击的加注方式,采用人工手动调节药剂注入量,操作不便,无法满足现场的药剂注入要求。如果采取临时改造的方式,则需要连接多条软管,占用多台备用泵或在用泵的资源,工作量大,操作风险高,也不能从根本上解决问题。因此迫切需要开发一套能够实现多种药剂精准注入的药剂注入系统,达到腐蚀控制要求。

3 系统的开发

针对传统药剂注入系统的局限,通过调研、可行性分析和效果预估等工作,开发了基于变频控制的多种药剂精准注入系统,其特点在于:药剂注入量调节范围大,可实现多种药剂的精准注入,具备设备远程启停、流量实时监控等功能[6]。该系统的开发需要工艺、仪表、电气和机械等专业的深度介入和通力协作,在系统的调试和运行过程中,应注意各专业的设计要点。

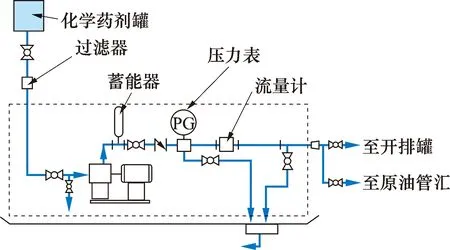

3.1 工艺设计要点

(1)在药剂罐出口管线处安装过滤器,方便检查及更换,同时保证药剂注入的品质。

(2)在泵出口处增加蓄能器,保证柱塞泵运转期间出口压力的稳定。

(3)在泵进出口处增加排气及泄放口,以保障计量的可靠性和保护仪表,同时在管道拐弯处增加防冲击封头,避免管道拐弯处遭受流体冲击,引起管道可靠性下降。管路部分现场改造工艺流程见图3。

图3 管路部分改造工艺流程

3.2 仪表设计要点

(1)在泵出口处设有高低压开关,以便在管道泄漏及高低压异常状态时对其进行保护。目前依据原油海底管道的实际工况,设定高低压保护点为低压1.0 MPa,高压3.5 MPa。

(2)在泵出口处增加流量计,通过中控系统可实时监控泵的运行情况,再结合变频控制的操作模式,可以更为准确和方便地对药剂注入量进行调整,改变了常规药剂泵需要进行现场标定的工作模式。经过综合测试,该药剂泵在频率 33 Hz 下流量为12 L/min,可以满足现场药剂注入要求。

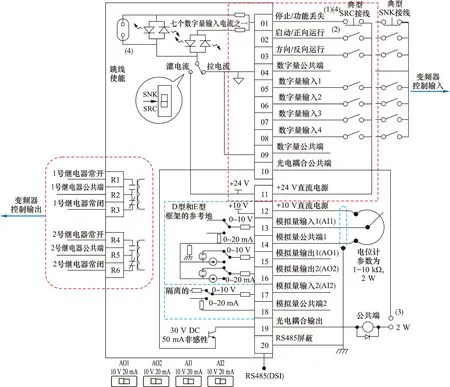

3.3 电气设计要点

(1)确定了系统的核心驱动模式为变频电机驱动,选用变频电机及变频控制器进行电控对接[7]。

(2)设计了完整的控制线路,增加了启停保护、远程控制、流量调节等功能,简化了现场操作。电气部分线路改造见图4。

图4 电气部分线路改造

3.4 机械设计要点

根据现场需求,选择三缸柱塞泵作为系统的设备主体部分。该泵无需冲程调节,流量调节范围大(0~23 L/min),同时也具有敞开式和密闭式系统的杀菌剂(两种型号)注入、海底油气混输管道的杀菌剂(两种型号)注入以及缓蚀剂(两种型号)的大排量冲击加药等功能,共包括8种药剂注入模式(包括冲洗置换药剂),可实现自由切换。

4 系统的应用

根据相关标准要求,海底油气混输管道在完成清管作业后,需往管道内加注杀菌剂,之后再加缓蚀剂进行预膜。在现场药剂加注过程中,当杀菌剂和缓蚀剂配伍性较差时,两者混合后通常会发生化学反应,生成絮状物,堵塞管道。因此,在药剂注入过程中,一定要注意杀菌剂和缓蚀剂两者的配伍性问题,为了不影响到各自的使用效果,加注杀菌剂后需要对管路进行清洗置换,然后再进行缓蚀剂注入操作。

在渤海油田首次采用了基于变频控制的多种药剂精准注入系统,根据现场的实际工况,切换不同的药剂注入模式,及时调整和锁定系统的运行频率。现场应用实践表明:系统使用效果明显,全年累计可节省8 300人工时,减少吊装次数108次,降低电耗9 000 kWh;管道中的SRB数量得到有效控制(见图5),维持在6~25个/mL,满足系统要求指标(小于30个/mL)。

图5 管道中的SRB数量控制情况

5 结束语

与常规药剂注入系统相比,基于变频控制的多种药剂精准注入系统利用变频控制模式实现了远程控制,改变了常规的现场标定方式,无需手动调节流量,减少了现场人力,降低了操作风险,更加准确和高效。该系统在渤海油田首次使用效果显著,全年累计可节省8 300人工时,减少吊装次数108次,降低电耗9 000 kWh;管道中的SRB数量得到有效控制,维持在6~25个/mL,满足系统要求指标。该系统在海洋石油工业领域具有广泛的应用前景。