热喷涂技术在热镀锌中的应用及展望*

2021-04-27宋劲松

宋劲松

(承德石油高等专科学校,河北 承德 067000)

钢铁是应用最广泛的金属材料,但其腐蚀是最大的问题,热镀锌技术能提高钢铁件的抗腐蚀能力。然而在热镀锌过程中,液态锌对金属都有强烈的腐蚀性[1-2],还存在热量利用效率低、耗锌量大、能耗大、热镀锌设备使用寿命短等诸多不足[3-5]。热喷涂技术就是将粉体材料或丝状材料利用一定的装置送入火焰流中,利用火焰流的高温使材料在火焰流中熔化或部分熔化并加速,在惯性和火焰流的作用下,冲击到基体表面,处于熔融或半熔融状态下的粉体或丝体在基体表面上铺展并凝固形成层片,通过层片不断堆叠形成涂层的一类加工工艺。利用热喷涂技术在钢铁表面制备一层或几层耐锌腐蚀材料,使钢铁与熔融锌液隔绝开,这样把金属材料的良好塑韧性和涂层所具有良好的耐磨性、耐蚀性、耐高温氧化等性能结合起来,从而形成一种新型耐锌蚀复合材料。

1 热喷涂

1.1 超声速火焰喷涂

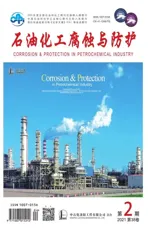

超声速火焰喷涂工作原理见图1。超声速火焰喷涂是利用碳氢燃气或氢气与高压氧气在燃烧室内,或在特殊的喷嘴中燃烧产生高温、高速的燃烧火焰流,火焰流速度可达1 500 m/s以上,轴向送进燃烧火焰流的喷涂粒子或丝材可被加热至熔融或半熔融状态,并被火焰流加速到300~500 m/s甚至更高速度,处于熔融或半熔融状态下的粒子冲击到基体表面铺展成片,层片的堆积形成结合强度高、致密性好的高质量涂层[6]。由于其突出的防腐蚀效果,近年来,在热镀锌防腐蚀方面得到了应用及发展。

图1 超声速火焰喷涂工作原理示意

Kazumi等[7]在低碳钢表面利用超声速火焰喷涂技术制备WC/Co涂层,并研究其抗锌蚀机理,结果表明:WC/Co涂层明显提高了基体的耐锌腐蚀性,锌液中的铝优先扩散沉积在WC/Co涂层的表面,形成富铝且致密的薄层阻碍了锌液的进一步扩散,从而使涂层具有较好的耐锌蚀性能。王文俊等[8]在316不锈钢表面制备WC/Co涂层,经研究发现:在锌液以及热喷涂形成的残余热应力共同作用下,WC/Co涂层受液锌的腐蚀为沿裂纹腐蚀,同时提出如果适当优化喷涂工艺,提高涂层的致密度,可以进一步延长涂层的使用寿命。B G Seong等[9-10]研究了高速氧燃气喷涂(HVOF)直接在金属表面上制备致密的WC/Co涂层,在熔融锌液中加入少量铝 (质量分数在0.12%~0.23%),在涂层表面形成Fe2Al5金属间化合物层,该金属间化合物层的形成进一步提高了涂层的抗锌蚀性能。J Berget等[11]利用HVOF制备添加了一定量Cr的WC/Co涂层,结果表明:当Cr的质量分数为5%~8.5%时,WC/Co涂层的耐液锌腐蚀性最好。辛钢等[12]在中碳钢表面采用高速火焰喷涂技术制备Co12-WC,Co17-WC和Fe-Al 涂层,并对三种涂层的耐锌液腐蚀性能进行了对比,结果表明:Fe-Al涂层的表层与液锌发生固溶反应形成致密的铁铝锌三元固溶体,致密的固溶体层阻止液锌继续扩散腐蚀,使反应层厚度长时间稳定在80~100 μm,且固溶体层厚度随时间增加变化不明显,耐锌腐蚀性能优于钴基碳化钨涂层。J M Guilemany等[13]利用HVOF获得铁铝中间化合物涂层,并研究了涂层在900 ℃,1 000 ℃和1 100 ℃的恒温抗氧化性能,这为Fe-Al涂层在锌液中的抗腐蚀性能及失效机理的研究提供了一定的借鉴。WANG Y等[14]利用HVOF制备添加了一定量CeO2的Fe-Al金属间化合物涂层,当CeO2的质量分数为2%时,涂层裂纹最少,气孔率最低,强度最高,相对于纯Fe-Al涂层表现出更加优良的抗侵蚀和抗磨损性能。

超声速火焰流速度高,能将熔融或部分熔融的粉体或丝体加速到很高的速度冲击到基体表面,但火焰流温度相对较低,不能对熔点较高的材料进行喷涂,因此该技术的应用范围受到限制。

1.2 爆炸喷涂

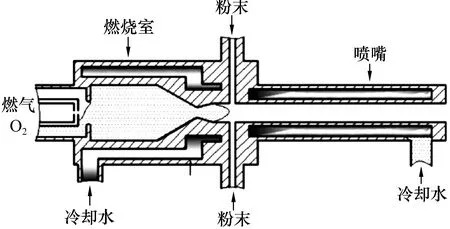

爆炸喷涂是利用脉冲式气体燃烧爆炸后产生的能量,将喷涂粉体加热融化并加速冲击到基体表面,形成具有一定厚度的涂层。爆炸喷涂工作原理见图2。喷涂过程中,中心温度最高可达 3 450 ℃,可喷涂金属粉末、合金粉末、复合材料粉末、陶瓷材料粉末等大部分材料。在高速气流(3 000 m/s)的带动下熔融粒子的最高速度可达1 200 m/s,可形成较为致密的涂层,因此,爆炸喷涂在热镀锌等诸多领域应用十分广泛[15-17]。

张立志等[18]以Fe-Al及Fe2Al5为喷涂粉体,利用爆炸喷涂技术在基体表面制备Fe-Al及Fe2Al5涂层,并对比研究了两种涂层的耐锌液腐蚀性能,研究表明:由于Fe-Al涂层不与锌发生发应,因此表现出优异的耐锌蚀性能,而Fe2Al5涂层与锌发生发应生成Fe2Al5Zn0.4,耐锌蚀性能稍差,但相较于基体的耐锌蚀性能则有了大幅度的提高。

图2 爆炸喷涂工作原理示意

爆炸喷涂火焰流可达到很高的温度及速度,能够喷涂大部分材料,但其爆炸过程不可控,且高温、高速能量流的可持续时间较短,因此,爆炸喷涂技术的应用范围十分有限。

1.3 等离子喷涂

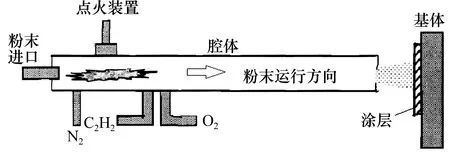

等离子喷涂工作原理见图3。等离子喷涂具有火焰流温度超高并可控、粒子喷射速度快和喷涂材料极少被氧化等优点,几乎所有的材料都可以进行喷涂,在包括热镀锌等诸多行业均有着十分广泛的应用[19-21]。

图3 等离子喷涂工作原理示意

DONG Y C等[22]采用大气等离子喷涂技术在碳钢表面制备了ZrO2/Ni-Al涂层并研究其抗液锌腐蚀性能,结果表明:涂层的使用寿命为传统ZrO2涂层的4倍,大大提高了涂层的耐熔融锌液腐蚀的能力。YAN D R等[23-25]在低碳钢表面利用等离子喷涂技术制备了厚度为0.6 mm的Fe-Al涂层,并将制备好的涂层在加热炉内进行扩散退火,研究了处理后涂层在锌液中的腐蚀行为,结果表明:Fe-Al涂层有效降低了基体与锌液的反应速率,提高了基体的耐锌蚀性能。徐勇[26]对等离子喷涂制备的Mo,W,Mo-30W, WC-Co涂层耐锌蚀性进行对比研究,发现Mo涂层具有致密性好、缺陷少、与锌不润湿不反应等优点而表现出优良的耐熔锌腐蚀性能。

此外,MoB/CoCr涂层[27-29]、WC/Co涂层[30]、Fe-Al合金与Al2O3-TiO2/Cr2O3涂层[31]也都表现出了良好的耐锌蚀性,在实际生产中均有应用。

1.4 激光熔覆

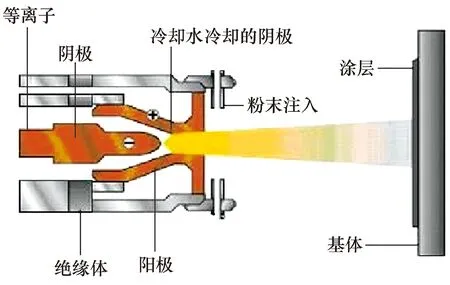

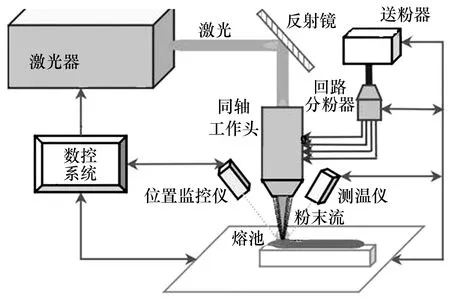

激光熔覆是利用能量极高的激光束(104~106W/cm)辐照待处理基体表面,使基体表面薄层与涂覆在表面的熔覆材料同时熔化并相互反应、相互作用,经过快速熔化、凝固形成具有硬度高、抗腐蚀性好等综合性能优异的涂覆层工艺[32-33]。激光熔覆工作原理见图4。

图4 激光熔覆工作原理示意

ZHANG K等[34]利用激光熔覆技术在316不锈钢表面制备碳化物涂层,研究其在熔融锌液中的磨损行为,结果表明:在相同条件下,经过激光熔覆处理的试样磨损量明显少。ZHANG H等[35]在碳钢表面利用激光熔覆技术制备了添加一定量Cr的TiC-VC涂层研究其耐锌腐蚀性能,结果表明:熔覆粉体中加入适量的Cr能够提高涂层的耐锌蚀性能,当添加质量分数为3%时,效果最佳,耐锌腐蚀性提高了3.26倍。张松等[36]采用半导体激光器在不锈钢表面制备了两种不同成分的钴基合金熔覆层,研究发现:与原Co基合金熔覆层相比,添加了W元素的Co基合金熔覆层晶粒得到细化,弥散分布的Co6W6C 相使熔覆层耐锌蚀性能大幅度提高。徐鹏等[37]采用5 kW横流CO2激光器在碳钢表面制备激光熔覆层,熔覆层在模拟环境下的腐蚀速率远远小于基体的腐蚀速率,除此之外,熔覆层还具有优异的耐磨性能和较高的机械强度。

1.5 等离子喷涂-激光熔覆

等离子喷涂-激光熔覆技术就是将激光熔覆技术以及等离子喷涂技术二者相结合的一种表面处理技术。该技术所制备的涂层具有致密度高、结合强度高和组织细小等优点,具有广阔的应用前景[38-39]。

QIAN J等[40]利用等离子喷涂-激光熔覆方法在AZ91D(镁合金)基体表面制备了Ni-Al/Al2O3涂层,结果显示:涂层与基体结合强度高且表面光滑,气孔率较低,涂层的耐腐蚀性能显著提高,在熔融液锌中的寿命达到900 h。胡新林等[41]采用预置式两步激光熔覆法在AZ91合金表面进行了等离子喷涂+激光熔覆改性处理,结果表明:激光熔覆层主要由α-Al和(α-Al+β-Si)共晶组织组成,激光熔覆层的耐锌腐蚀性能最优,等离子喷涂层次之,AZ91合金相较于前两者耐锌蚀性能较差。

2 存在的问题

由于液锌对金属有强烈的腐蚀性,因此研制出了石英玻璃、碳化硅、石墨和金属合金等多种耐锌蚀材料。这些材料均不耐液锌的长时间腐蚀,不但热功率密度低,而且强度较低,易在碰撞或挤压过程中遭到破坏,使用寿命短,制作成本昂贵等问题,而金属合金虽然提高了耐锌腐蚀性能,但熔融液锌对其腐蚀程度仍然比较严重。

利用热喷涂技术在基体表面制备的氧化物涂层、金属间化合物涂层和硬质合金等涂层反而表现出较好的耐液锌腐蚀性能,但是制备的涂层往往很难达到涂层材料本身的耐锌腐蚀性能。这主要是由于在制备涂层的过程中存在某些缺陷(如制备工艺不恰当,欠缺前后期处理或处理不得当)而导致涂层表层或内部存在孔洞、微裂纹等缺陷,孔洞及微裂纹的存在,为液锌扩散提供了腐蚀通道,从而使涂层耐锌蚀能力下降,进一步降低使用寿命。

3 发展与展望

在抗锌液腐蚀方面,国内由于起步较晚与国外仍存在着一定的差距,主要表现在锌液温度的精度控制、加热装置温度的精度控制、耐锌蚀材料,耐锌蚀能力不足和加热方式能耗大等方面。因此应进一步加深对液态锌腐蚀机理的研究,还应加强耐锌蚀涂层的应用及新型热喷涂技术的开发。

现有的热喷涂技术在制备涂层过程中,均存在气孔、微裂纹、与基体结合不牢固等不同程度的缺陷,使复合材料的使用寿命大大降低。通过热力学计算、参数控制、工艺控制、计算机模拟、理论研究等方法可以在一定程度上解决这个问题,但不能彻底解决。因此,开发一种能够制备与基体结合强度高、致密性好、缺陷少的热喷涂涂层,满足实际生产需要是今后技术发展的重点。