烟道气二氧化碳回收装置节能改造

2021-04-20郭祎民

郭祎民

(中海石油天野化工有限责任公司,内蒙古呼和浩特 010070)

1 装置概述

中海石油天野化工有限责任公司甲醇装置,是一套国内自主设计,年产20万吨生产装置。本装置设计单位是中国五环科技有限公司,由中化二建公司承建,装置于2005年11月建成投产。其中CO2回收工段在甲醇生产中起着降低消耗、减少大气污染的作用。

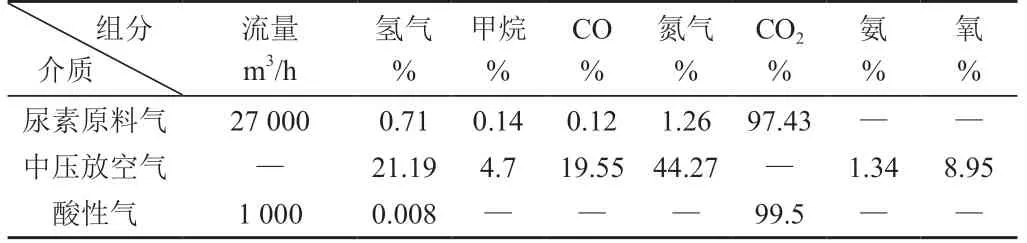

二氧化碳回收工段采用的是将转化工序中转化炉所产生的烟道气和合成氨来的气提气,经过二氧化碳回收装置的三塔工艺及脱碳溶液、缓蚀剂和抗氧剂的混合溶液回收纯度在99%以上的CO2,再经CO2压缩机入口分离器分离水后,一部分送到甲醇装置转化工段,增加转化气中的CO2含量,增加甲醇产量。另一部分供给尿素装置,增加尿素产量(图1)。

图1 二氧化碳回收流程简图

2 二氧化碳回收工段能耗现状

CO2产量的高低,直接影响甲醇或化肥装置的产能,对企业生产经营起着至关重要的作用。通过梳理影响二氧化碳产量的因素,为下一步采取能耗措施提供理论依据。

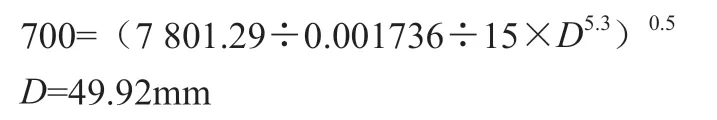

由表1可以看出,二氧化碳回收装置存在的问题是产能低、消耗高,产生这两方面问题主要有以下几方面原因:

1)二氧化碳回收产能减少

化肥装置进行节能改造后,输送到二氧化碳回收装置的气提气总量减少,从27 000m3/h 减少到10 000m3/h,原料气减少导致二氧化碳回收工段CO2产量减少。但改造后,化肥装置对CO2需求量减少,原供给量为1 300m3/h,现供给量600m3/h。但总碳量仍有500m3/h 缺口。

2)脱碳溶液消耗增加

(1)因二氧化碳回收工段CO2产量减少,为了提高产能,系统采取提高再生塔运行温度,降低再生塔压力的措施后,再生塔出口二氧化碳冷却器CO2出口温度上涨了10℃,从40℃上涨到50℃,CO2带液量增加,脱碳溶液消耗增加。

(2)二氧化碳回收系统运行过程存在溶液降解,开胺回收加热器再生降解溶液时,溶液存在损耗。

3)电量增加

(1)溶液循环系统的循环量控制高。为了降低再生塔运行温度,二氧化碳回收系统溶液循环量控制高限运行。

(2)吸收塔入口烟气风机运行负荷高,用于增加溶液循环系统负荷。

4)脱盐水消耗增加

(1)为了增加CO2产量,再生塔运行温度控制高,CO2带液量增加,引起水耗上涨。

(2)溶液循环系统温度高,吸收塔顶部带液量增加,水耗上涨。

表1 影响二氧化碳回收运行能耗指标

3 采取的降耗措施

3.1 调整脱碳液及助剂配方

在原溶液的基础上,减少容易对设备产生腐蚀活性成分含量,降低了溶液的操作浓度,同时对助剂抗氧化剂、缓蚀剂添加了几种抗腐蚀、抗氧化、抗降解的添加剂。根据溶液中各配方在不同浓度下的降解速度进行反复实验,最终确定了最佳溶液浓度配方(溶液暂命名为T-001脱碳剂)见表2,通过对工艺参数监控,新溶液能够完全满足生产,而且达到了预期效果,溶液降解速度慢,CO2吸收效率高。

表2 TN-001脱碳剂与原溶液对比

3.2 提高降解溶液的恢复时间

为了加快降解溶液再生的速度,减少溶液消耗,利旧使用了一台闲置换热器,与原胺回收加热器并联使用,当溶液出现降解,1台胺回收加热器不能及时恢复溶液颜色时,开启另1台同时再生溶液,提高了溶液的再生能力。同时,为避免胺回收加热器内部堵塞和结垢,规定每年清洗胺回收加热器一次,保证两台胺回收加热器有良好的再生效果。

3.3 回收CO2气体携带的溶液和脱盐水

回收提纯后的CO2气体携带部分水和溶液,进入二氧化碳压缩机后,气体和水、溶液经过四级冷凝、分离,CO2送到甲醇转化炉,作为炉前补碳使用,水和溶液送到公用工程拌煤使用,不仅造成锅炉煤耗上涨,还造成溶液和水的浪费。通过改造,将入二氧化碳压缩机的分离器液送到机械过滤器过滤,去除杂质后,再回收到二氧化碳回收系统使用,实现节能、减排、降耗的目的。

3.4 使用蒸汽冷凝液替代脱盐水

甲醇装置所有的蒸汽冷凝液经冷却器降温后,回收到二氧化碳回收冷凝液槽,通过技改,将二氧化碳回收冷凝液配管到脱盐水管线上,用冷凝液替代脱盐水补液,冷凝液进行了二次使用,降低了脱盐水消耗。

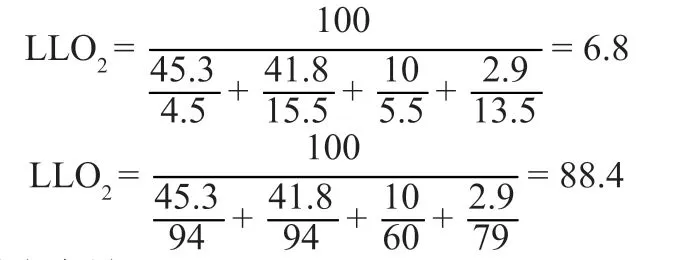

3.5 回收化肥装置酸性气

因化肥装置酸性气过剩,多余的酸性气直接排入大气,排放掉对环境存在污染,而且也是一种能源浪费(表3)。

表3 酸性气组分

(1)酸性气的脱硫

酸性气主要成分为CO2,其他成分有CO、H2、CH4、N2、硫化物等(见表3)。为避免对尿素装置的管线和设备存在腐蚀,酸性气需要脱硫处理,甲醇装置闲置两台活性炭精脱硫槽可以使用。

(2)确定中压放空气爆炸极限

因酸性气中含有一定量的CO、H2、CH4等可燃气体,这些气体在整个工艺过程中,随未反应的氨、钝化空气经中压惰气洗涤塔处理后排放,经尿素中压惰气洗涤后的混合气体存在爆燃的风险。需计算混合气体的爆炸极限(表4、表5)。

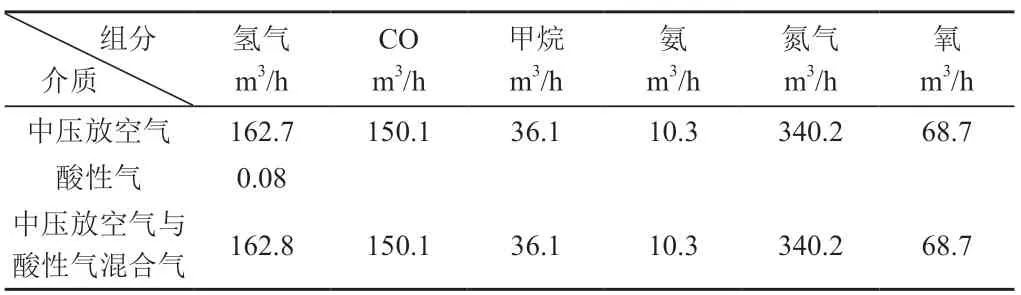

表4 三种气体组分

根据原料气中的氮气量等于中压放空气中氮气量,计算中压放空总量为:27 000×1.26÷44.27=768nm3/h

表5 中压放空混合气组分

混合气体中可燃气分量:H2含量45.3%;CO 含量41.8%;CH4含量10%;NH3含量2.9%。

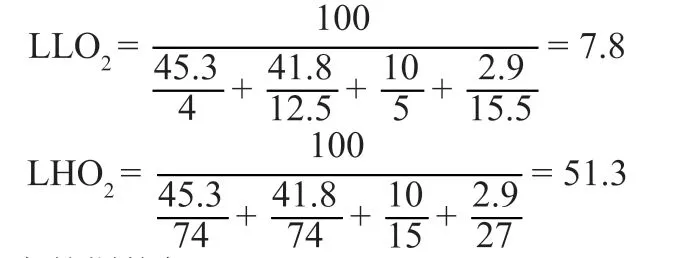

在空气中的爆炸极限:

在氧气中的爆炸极限:

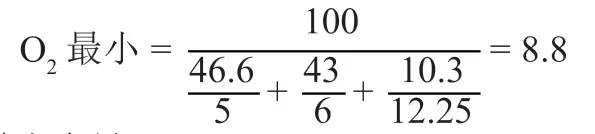

氧的最小含量:

去除氨后,可燃气组分:H2含量46.6%、CO 含量43%、CH4含量10.3%。

可燃气最小含量:

去除氨后,可燃气组分:H2含量46.6%、CO 含量43%、CH4含量10.3%。

混合气体坐标为A0(可燃气46.8%,惰气:44.3%,氧气8.9%)

图2 三成分系混合气体爆炸极限图

通过计算中压放空混合气的爆炸极限,投用酸性气不存在爆炸风险。

(3)酸性气改造方案

酸性气改造流程见图3。

图3 酸性气改造流程

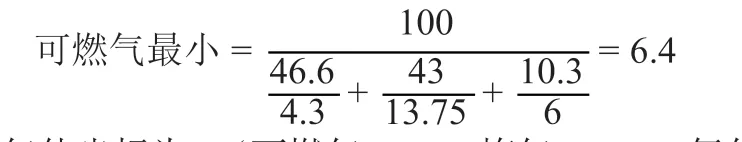

管径计算。

已知条件:管长L=20m;压力p1=0.2MPa;压力p2=0.05MPa;Q=700m3/h;酸性气密度ρ=1.35g/L,计算管道直径D。

管道的比阻s=0.001 736÷D5.3

管道两端的作用位差ΔH=Δp/(ρg)=150 000÷1.96÷9.81=7 801.29

流量Q=(ΔH/sL)(1/2),带入数值:

为了避免酸性气量有增加,选用DN80管线配管。

(4)实施效果

经过改造,酸性气中硫含量可控制到<0.10×10-6,完全满足化肥装置使用要求。

改造前,尿素装置用碳主要通过回收转化炉尾气,经二氧化碳回收装置脱碳溶液来提纯CO2实现的。

改造后,尿素装置每小时使用酸性气量1 000m3/h,二氧化碳回收产碳量控制在4 800m3/h,就可以满足甲醇、化肥两套装置的用碳需求,二氧化碳回收整体的运行能耗显著降低。

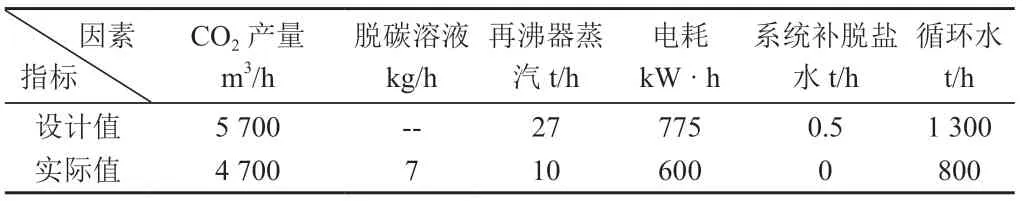

4 节能效果

通过改造,二氧化碳回收装置整体能耗降低,如表6所示。

表6 节能改造后二氧化碳回收运行能耗指标

5 结束语

二氧化碳回收装置节能改造,不仅解决了企业的环保问题,也为公司的节能降耗工作做出了突出贡献。降低了生产成本,为企业带来了可观的经济效益,提高了企业的综合竞争力。