大型跨海桥梁防撞设施设计与施工技术

2021-04-17张兴志季乐乐张可成

张兴志, 夏 雪, 季乐乐, 张可成

(1.浙江杭绍甬高速公路有限公司,杭州 310014;2.上海船舶运输科学研究所,上海 200135)

0 引 言

当前大型跨海桥梁多建造于海上贸易繁忙区域,面临着跨越密集航道、化解船舶碰撞风险的难题。对于通行10万吨级以上船舶的桥梁而言,在遭受船舶碰撞时受到的撞击力巨大,若按常规的桥梁设计思路设计,会存在防撞工程规模巨大、施工难度大、经济性差和设施更换困难等问题[1-2]。因此,确定一个合理、经济的桥梁防船撞结构是大型跨海桥梁设计的重要环节。

宁波舟山港主通道项目位于舟山群岛,工程总长36.777 km,跨越5个航道,设有5座通航孔桥。主通航孔桥为主跨550 m的三塔双索面钢箱梁斜拉桥,跨越中部港域西航道,是舟山中部水域连接东航路与西航路的重要节点。本文结合该港口航道的规划情况,选取10万吨级油船作为防撞船型,根据前期的船舶撞击风险分析结果,设计一种防撞设施,用以保护桥墩。为验证该防撞设施的防撞效果,基于显示瞬态非线性有限元分析技术,利用MSC-Dytran软件对桥墩和防撞设施进行有限元建模[3-5],仿真计算一艘10万吨级油船以3.8 m/s的速度撞击防撞设施的情况,分析该防撞设施的防撞性能。

1 桥梁防撞方案选型

针对宁波舟山港主通航孔主墩的结构特点,结合桥位处的水深、洋流和通航要求等条件,对加装释能附体和设置独立防撞墩2种方案进行比选。

1.1 加装释能附体方案

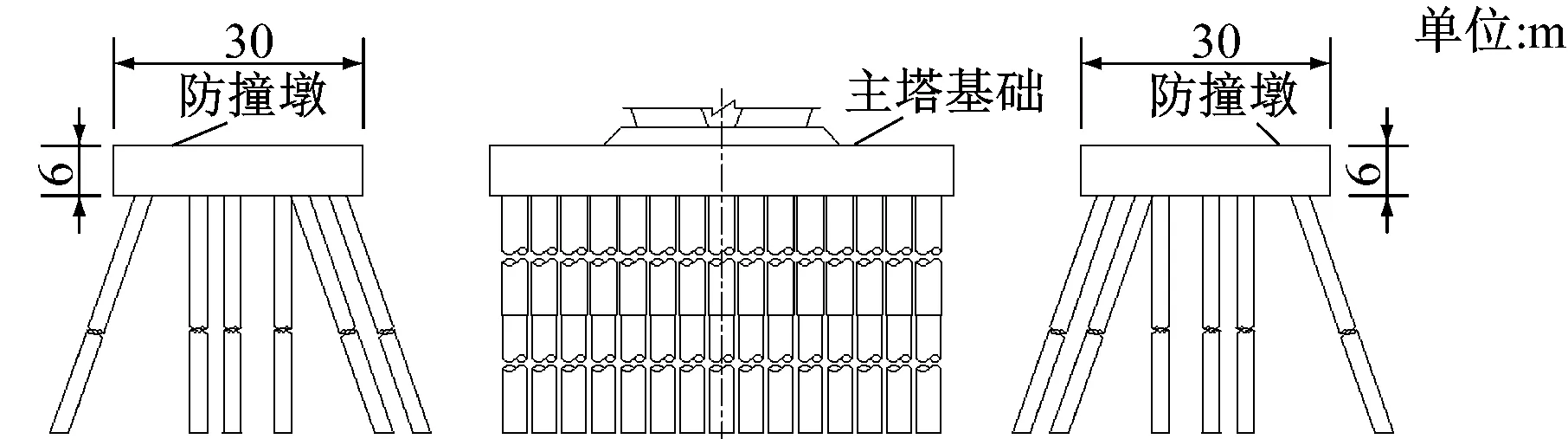

释能附体占用的航道空间少,易于制造和维护,为尽可能地保护桥墩,采用组合式释能附体防撞方案(见图1和图2)[6]。组合式释能附体由内、外2层释能附体组成,其中:内层释能附体悬挂在承台上;外层释能附体悬挂在内层附体上,用以增加有效设防距离。该防撞方案能增大墩台的有效尺寸,通过变形吸收船舶撞击产生的能量,达到全面保护桥墩的目的[7]。

图1 组合式释能附体防撞设施平面布置

图2 组合式释能附体防撞设施断面布置

在该释能附件中:内层释能附体钢套箱总长63.0 m,型宽39.0 m,型深9.6 m,厚3.5 m;外层释能附体钢套箱总长70.2 m,型宽47.2 m,型深9.6 m,根据不同的防撞功能采用变截面的形式,主迎撞侧厚6.0 m,次迎撞侧厚4.0 m。该释能附体结构由板材和型钢焊接而成,为减轻结构重量和减小波流力的影响,释能附体外板开有减轻孔。

该释能附体单套设施的结构重量约为2 810 t,建造安装费用约为2 810万元。释能附体外部可安装护舷。在遭到小型船舶撞击时,护舷起到初期缓冲和消能的作用,同时对船舶加以保护。主通航孔主墩共有3座,需设置3套防撞设施,总建造安装费用约为8 430万元。

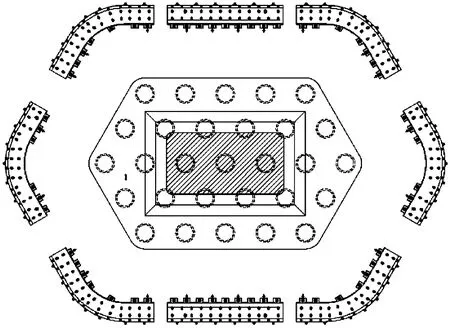

1.2 设置独立防撞墩方案

独立防撞墩(见图3)独立于桥梁结构设置,施工组织灵活,其承台迎撞侧可设计为流线型,保证船舶撞击时能有效调拨船首,使大部分能量仍保留在船上[8]。通过计算得知,主塔防撞墩主迎撞侧需采用32根桩径为2.0 m的钢管桩,通过向桩顶现浇混凝土与承台连为一体,共同抵抗船舶撞击。单个主迎撞侧独立防撞墩的建造安装费用约为2 720万元。中塔距离进出港航道较近,应分别设立在上下游迎撞侧;边塔在面对通航方向各设置1座,共有4座,总建造安装费用约为10 880万元。

图3 独立防撞墩方案

从施工的角度看,防撞钢套箱采用工厂制造、现场安装的方式,质量易得到保证,施工的重点是运输和吊装设备,海上施工时间短,易于控制,风险较小。此外,防撞钢套箱可用作承台混凝土浇筑的施工套箱,有助于节省建造安装承台施工设施产生的费用[9]。独立防撞墩海上施工时间较长,桥位处水深近30 m,海底管线密布,施工难度和风险较大。

从运营维护的角度看,受恶劣海洋环境的影响,为提高防撞钢套箱的使用寿命,需提高其涂层的耐久性,一旦发生船撞事故,虽然结构易受损,但拆除更换比较容易,产生的费用不高。独立防撞墩钢管桩基础的耐久性问题比较突出,一旦发生船撞事故,结构易受损,拆除更换的难度较大,产生的费用较高,因此需提高其耐久性。

根据以上分析,结合桥位处航道、船型和桥墩结构的实际情况,综合考虑防撞性能、经济性和可维护性等因素,采用组合式释能附体防撞方案。

2 大型防撞钢套箱设计和制造技术

采用双层组合模块化防撞钢套箱设计理念设计大型释能附体防撞方案。

桥梁位于夏天台风频发区,冬季和春季受季风的影响比较大,海上年有效作业时间不足180 d,为缩短海上施工时间,采用整体吊装钢套箱施工方案。宁波舟山港主通道项目主通航孔桥主塔防船撞结构规模巨大,单套防撞结构重约2 900 t,吊装费用较高。为减轻吊装重量,在传统防撞钢套箱设计思路的基础上,提出双层组合模块化防撞钢套箱设计方案。

内层释能附体由板材和型材等构成,整体结构采用防腐材料涂装,并预留一定的腐蚀余量,以保证整体结构的使用寿命。为减小水浮力的影响,可采取在结构内部灌注混凝土和采用连通形式等措施。

为降低施工难度和施工成本,将内层释能附体防撞设施用作承台的施工套箱,将外层释能附体防撞设施设置为可更换和维修的结构。内层释能附体防撞设施和外层释能附体防撞设施均按模块结构设计、制造,根据碰撞功能的不同,将整体结构分成若干模块,各模块之间采用高强度螺栓连接,形成一个整体,共同抵抗船舶的撞击。若遭遇重大碰撞事故,导致局部结构破损或功能失效,可将破损或失效的模块拆除,对其进行维修或更换,以降低维修和维护成本。

施工时,内层模块由工厂整体拼装,在施工现场整体吊装,将其作为桥梁承台混凝土浇筑施工的侧模。外层模块由工厂制造,在施工现场安装,采用双层组合模块化防撞钢套箱方案能降低工厂制造和施工现场拼装的难度;最大吊重减少到1 100 t,可选择的吊装船舶资源增多,安装费用大大降低;外层模块可拆卸,在运营期间发生损坏时,可按模块拆除更换。图4为防撞设施模块化示意。

图4 防撞设施模块化示意

根据环杭州湾海域桥梁防撞钢套箱的运营状况调研报告,该区域桥梁防撞钢套箱的耐久性问题较为突出。

为提升钢套箱的质量,强化主通道防船撞钢套箱加工制造技术标准,明确在下料、矫正、焊接和总拼等加工制造环节引入自动化设备,尽量减少码板,采用反变形胎架等,从源头上管控钢套箱加工制造质量。钢套箱防腐涂层采用“双层环氧玻璃鳞片漆+丙烯酸聚硅氧烷”防腐涂装体系,强化连接构造耐久性保障措施设计,确保钢套箱结构的使用年限达到30 a。通过严格执行上述标准,钢套箱节段制造平位对接的自动化率达到了100%,其他方位对接和角接的焊接自动化率达到了70%,防腐涂装质量达到了钢箱梁涂装水平,保证了2 mm的安装精度要求,进一步提升了钢套箱的工业化制造水平。

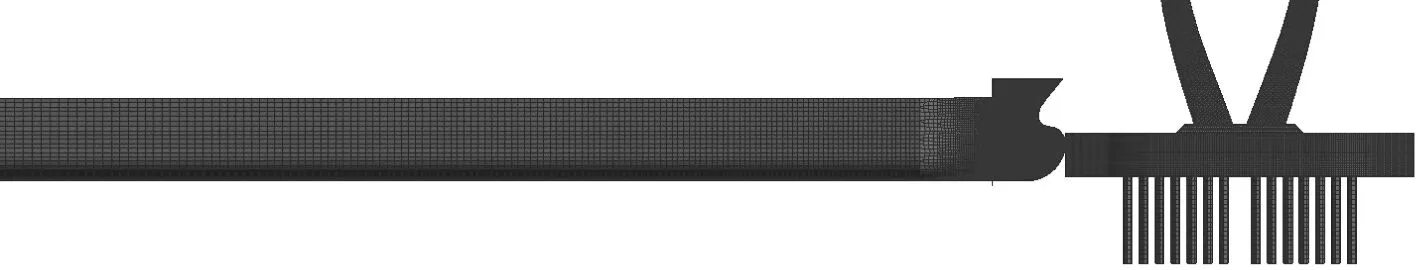

3 钢套箱结构验算

撞击船计算模型由船体后半段的刚性板单元和艏部可变形的弹塑性板单元组成。采用计算模型对碰撞区内的船体结构进行比较精细的描述。对于远离碰撞区的结构,由于其在碰撞中基本上不发生变形,因此为减小模型规模,提高计算效率,将其简化为由船体外板和甲板组成的刚性模型,艏部与船体后半段中间结构采用过渡单元连接。桥墩采用刚性板单元模拟,防撞钢套箱计算模型由弹塑性板单元组成(见图5和图6)。

图5 主墩与钢套箱有限元模型

图6 船舶与钢套箱碰撞有限元模型

3.1 防撞计算工况

选取10万吨级油船在满载状态下以3.8 m/s的速度分别正面撞击桥墩和钢套箱防撞设施的工况作为计算工况,对2种方案的防撞效果进行分析,满载排水量为130 000 t。

3.2 船与防撞钢套箱碰撞有限元模拟计算结果

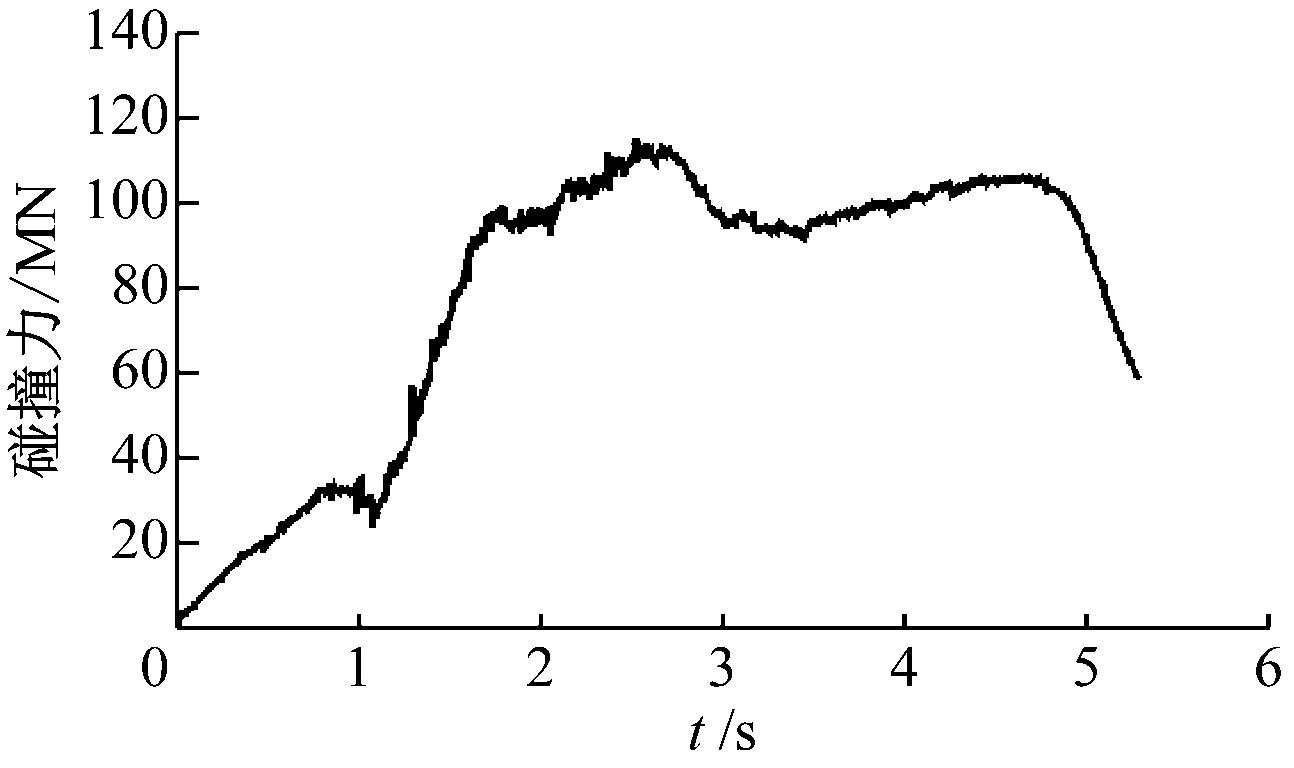

采用非线性动态有限元技术,可很好地仿真计算碰撞过程,较为精确地计算碰撞力[10]。10万吨级油船以3.8 m/s的速度正撞桥梁主墩上的防撞钢套箱的计算结果见图7~图11。

图7 碰撞力时程曲线

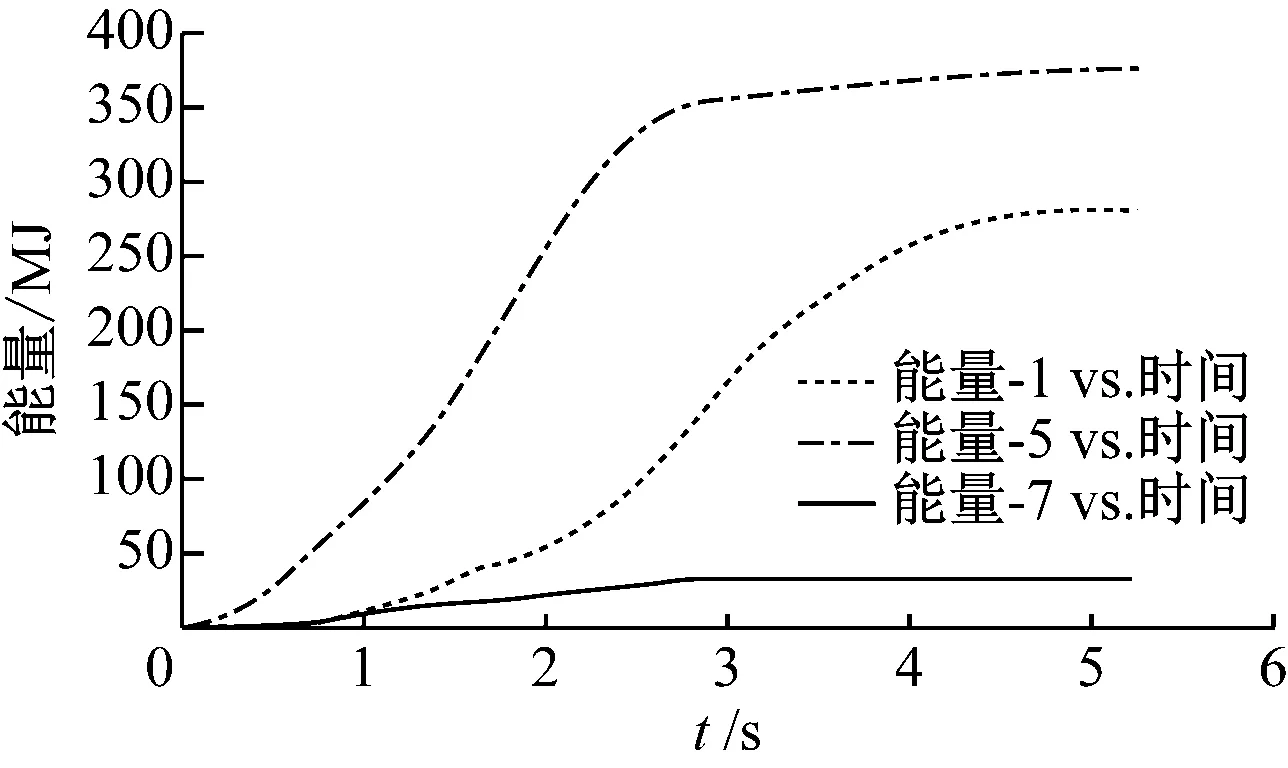

图8 船舶吸能变化曲线

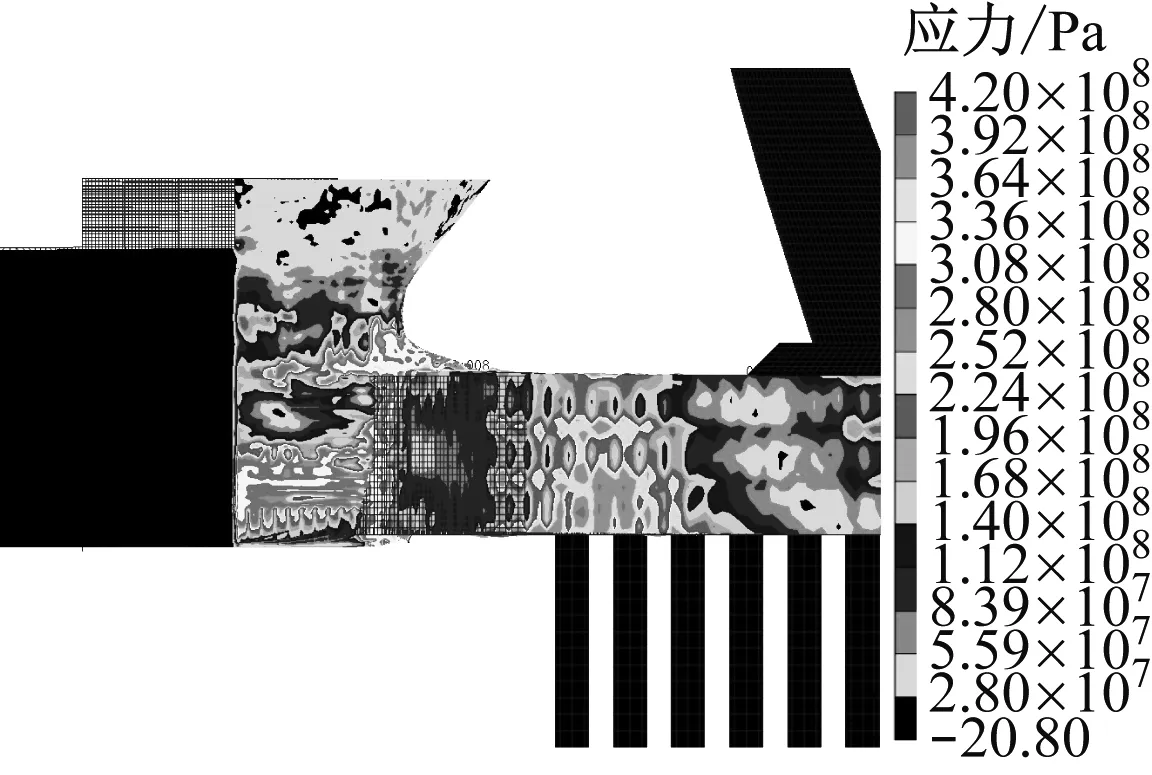

图9 碰撞结束时变形和等效应力分布

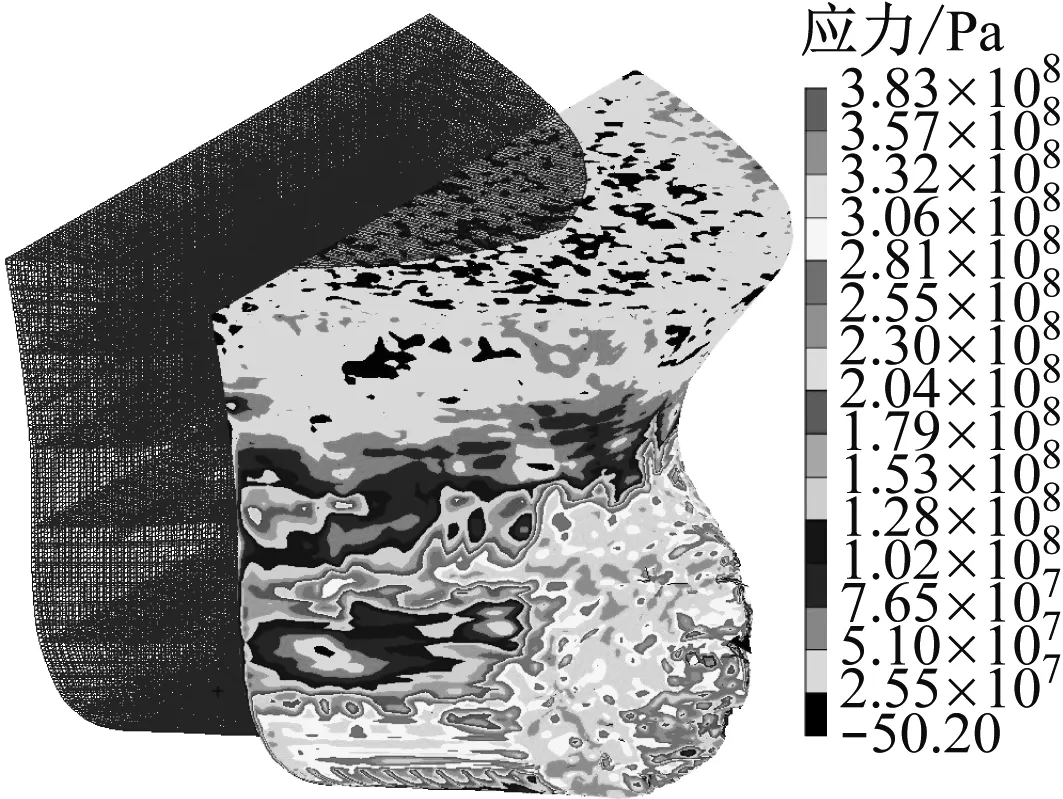

图10 碰撞结束时艏部变形和等效应力分布

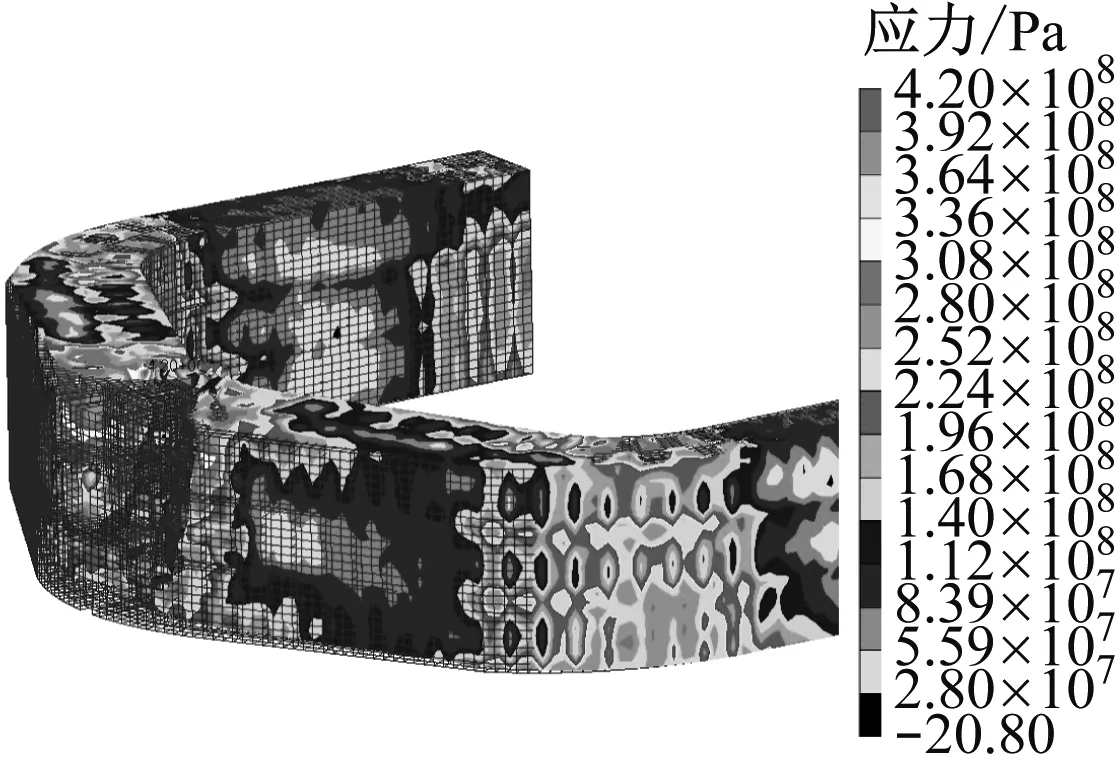

图11 碰撞结束时钢套箱变形和等效应力分布

10万吨级油船在满载状态下以3.8 m/s的速度正面撞击桥墩上的防撞钢套箱,最大碰撞力为113.28 MN,根据风险分析结果,按撞击概率为1/10 000计算,设置防撞设施之前最大防撞力为136.8 MN, 设置防撞设施之后最大防撞力为93.8 MN, 主通航孔主墩采用组合式释能附体防撞设施之后,由于防撞设施的存在,使得船桥碰撞有了一定的缓冲,防撞设施整体起到了一定的保护作用,船舶撞击时,艏部与外层防撞设施直接碰撞,碰撞区域内的外层释能附体局部有大的变形,艏部破损的范围相比设置防撞设施之前有所减小,防撞设施起到了一定的缓冲和消能作用,防撞设施的吸能效果为31.4%。

4 结 语

1)随着大型跨海通道的建设,在设计大型防船撞方案时,需综合考虑复杂环境、技术适用性、运营维护便利性和经济性;

2)提出了双层组合模块化防撞钢套箱设计,该施工设计能有效减轻吊重,缩短海上作业时间,运营更换比较容易;

3)有限元分析和对比研究结果表明,主通道主通航孔桥采用释能附体钢套箱防船撞设施,防撞消能效果达到了31.4%。