基于道路载荷谱的车身焊点疲劳寿命分析

2021-04-14于保君张雨李鼎杨少明杜铮

于保君 张雨 李鼎 杨少明 杜铮

摘要: 针对目前汽车焊点疲劳分析方法精度低、建模复杂等问题,以某自主SUV车身焊点为研究对象,采集道路载荷谱,通过载荷虚拟迭代得到底盘与车身连接点的载荷。研究结果表明,对车身焊点分别使用基于力(载荷)和应力的疲劳分析,可以准确预测试验样车焊点开裂位置,缩短焊点疲劳分析周期。改进后的样车顺利通过耐久试验场验证。

关键词: 焊点;白车身;载荷谱;虚拟迭代;疲劳

Abstract: As to the problems of low accuracy and modeling complexity of current methods for vehicle welding joint fatigue analysis, taking the welding joints of an independent SUV body as the research object, the road load spectrum is collected, and then the loads of connection points between the chassis and body are obtained by load virtual iteration. The results show that the fatigue analysis of vehicle body welding joints based on force(load) and stress can accurately predict the locations of the welding joint cracks of the test vehicle, and the fatigue analysis cycle of the welding joints can be shorten. The improved test vehicle can pass the verification of durability test field successfully.

Key words: welding joint;body in white;load spectrum;virtual iteration;fatigue

0 引 言

電阻点焊以高效率、低成本等优点被广泛应用于汽车制造业,是车身装配制造关键技术之一。通常,汽车白车身有5 000~7 000个焊点[12],这些焊点直接影响车身结构的刚度和耐久性。近年来,在汽车耐久性能分析中,焊点疲劳分析技术应用越来越多。目前,焊点疲劳分析主要有基于力(载荷)和应力2种方法:基于力的疲劳分析方法不需要更改焊点网格,简单快速但精度低;基于应力的焊点疲劳分析方法需要将焊点局部细化,精度高但建模复杂。龙海强等[3]将焊点简化为BAR单元,利用随机载荷信号和基于力的方法对焊点进行疲劳分析。朱涛等[4]和杜中哲等[5]将焊点简化为梁单元,利用随机载荷进行焊点疲劳分析。李薇等[6]研究基于力的疲劳分析方法、主SN曲线法,以及两者相结合的方法,评估各种焊点疲劳分析方法的优点和缺点。

在现有研究中,利用实测载荷谱联合基于力与应力进行焊点疲劳分析的文献较少。本文基于某自主SUV车型实测道路载荷谱,经过载荷虚拟迭代,得到车身与底盘连接点实际载荷。首先,利用基于力的焊点疲劳分析方法,找出车身焊点中危险焊点位置;然后,将焊点网格细化,进行基于应力的焊点疲劳分析。车身焊点分析流程见图1。该流程可以缩短分析周期,并且能够准确预测道路试验车辆的焊点开裂位置。

1 道路载荷谱采集

汽车耐久试验场是整车道路试验的场所,也是车身焊点疲劳寿命分析中载荷的最初来源。按照公司承载系耐久试验规范,采集某SUV样车试验场耐久路试验的轮心六分力、轮心相对位移、车身加速度和悬架载荷监控信号,采样频率为512 Hz,共43个通道,试验样车见图2。耐久试验场路面工况包括比利时路、卵石路、鱼鳞坑路和铁道路等15种路面。

2 载荷虚拟迭代

载荷虚拟迭代基本原理是把轮心六分力中的垂向力转换成等效的轮心垂直位移作为轮轴激励[78],见图3。使用位移激励可以约束车辆垂直方向的运动,避免多体模型翻转等问题,但是必须保证垂直位移激励与测量得到的信号是等效的,即确保通过瞬态位移信号激励得到的损伤分布与测量载荷信号激励结果一致。

以六分力载荷信号作为输入,以车身加速度信号、相对位移信号和悬架载荷信号作为监控,搭建该车型的整车多体动力学模型,并进行载荷虚拟迭代。根据时域信号、功率谱密度和累积损伤等目标值与响应值对比,评价载荷虚拟迭代结果。比利时路工况左前车轮六分力z向载荷虚拟迭代结果见图4~7,减震器处监控信号对比结果见图8。

虚拟迭代精度较高,满足焊点疲劳分析的载荷输入要求。

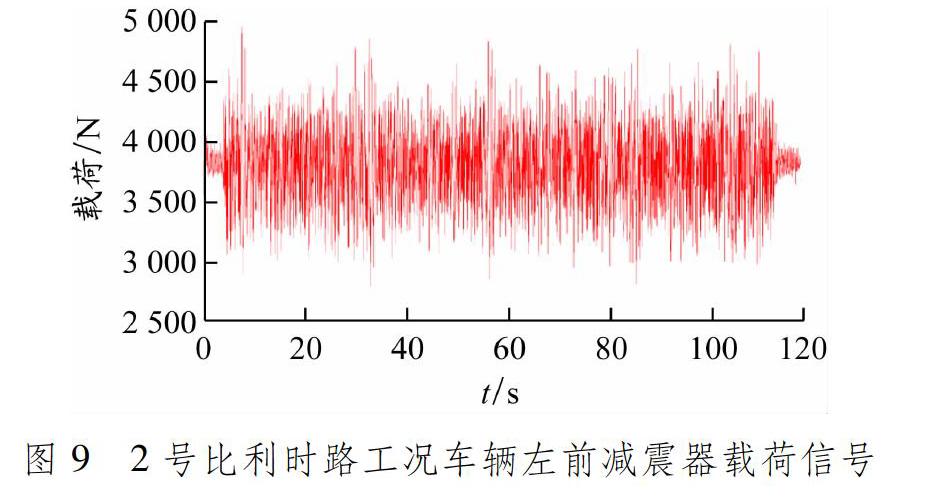

通过载荷虚拟迭代得到各路况底盘与车身连接点的道路载荷,该车型左、右两侧均有7个连接点,分别位于前减震器、后减震器、前副车架前部、后弹簧垫、前副车架后部、扭梁前部、发动机等处,共78个通道。2号比利时路工况车辆左前减震器载荷信号见图9。

3 焊点疲劳分析

综合考虑焊点疲劳分析的时间和精度。首先,利用基于力的焊点疲劳分析方法对白车身焊点进行分析,找出危险焊点;然后,将危险焊点进行局部细化,利用基于应力的焊点疲劳分析方法得到准确的焊点疲劳分析结果。

3.1 疲劳分析模型

焊点疲劳分析采用全内饰车身模型,以白车身有限元模型为基础,简化其他非结构件。全内饰车身模型的车辆总质量、局部质量分布和质心位置与试验车辆一致,以保证其与试验车辆的动态效果一致。焊点采用CWELD单元进行模拟,得到的全内饰车身模型见图10。

3.2 基于力的焊点疲劳分析

将焊点熔核视为梁单元,以有限元法计算得到的梁单元截面力和力矩作为输入,采用梁和薄板理论计算局部结构名义应力。利用中心加载圆盘模型计算熔核周边板材局部结构应力,见图11,其中:Fx、Fz分别为x、z方向的力;My、Mz分别为y、z方向上的力矩;d为熔核直径;D为圆盘直径;r为计算点到熔核中心的距离。

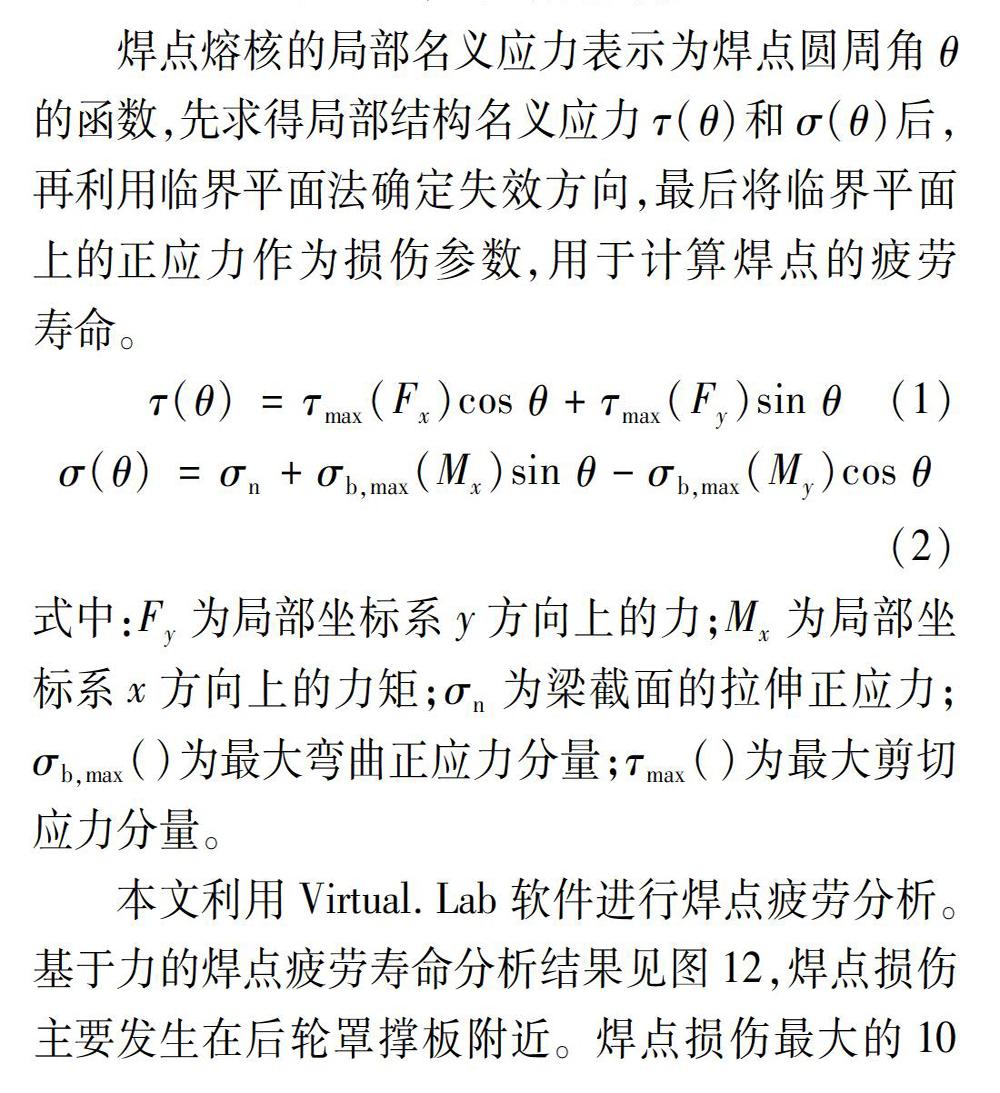

焊点熔核的局部名义应力表示为焊点圆周角θ的函数,先求得局部结构名义应力τ(θ)和σ(θ)后,再利用临界平面法确定失效方向,最后将临界平面上的正应力作为损伤参数,用于计算焊点的疲劳寿命。

式中:Fy为局部坐标系y方向上的力;Mx为局部坐标系x方向上的力矩;σn为梁截面的拉伸正应力;σb,max()为最大弯曲正应力分量;τmax()为最大剪切应力分量。

本文利用Virtual.Lab软件进行焊点疲劳分析。基于力的焊点疲劳寿命分析结果见图12,焊点损伤主要发生在后轮罩撑板附近。焊点损伤最大的10个位置的疲劳损伤见表2,最大损伤在轮罩下撑板点1处,损伤值为6.9。

3.3 基于应力的焊点疲劳分析

筛选损伤值大于1的位置,对相应位置的焊点进行精细化处理。先在焊点的焊核位置进行蜘蛛网格划分,要求焊核周围有至少1层QUAD单元,然后通过RBE2单元连接焊核中心,2层钣金之间通过RBE2单元连接模拟焊点,结果见图13。

对损伤值大于1的焊点使用基于应力的方法进行疲劳分析,结果有5个位置的焊点损伤值较大(超过0.5),其他位置损伤值较小,其中轮罩下撑板区域焊点疲劳分析结果见图14,焊点损伤结果见表3。

4 路面损伤贡献量分析

不同路面工况对轮罩下撑板点1损伤的影响差别较大(见图15),其中前5个影响较大的路面工况依次为2号比利时路、1号比利时路、小圆凸起路、大圆凸起路和2号卵石路。

5 分析与试验结果对比

某自主SUV车型试验样车的第1轮道路耐久试验结果见图16,后轮罩左、右撑板处各有4个焊点开裂,与焊点疲劳分析得到的位置基本一致。

车辆通过随机路面时,车身后洞口出现左右摆动现象,导致轮罩撑板上端与轮罩、撑板下端与地板撕扯。

轮罩下撑板焊点1处承受载荷最大,进而导致焊点开裂。经多轮优化,并将轮罩撑板由斜撑形式改为贴合形式,再次进行焊点疲劳分析,焊点最大损伤发生在侧围与地板搭接处,损伤值为0.1,满足目标要求。改进后的轮罩撑板方案及其分析和验证结果见图17。该结构通过第2轮道路耐久试验验证,焊点均未出现开裂问题。

6 结术语

基于实测道路载荷谱,对某自主SUV车型车身焊点进行基于力和应力的焊点疲劳分析,可缩短分析周期,提高分析精度。对比耐久试验与分析结果可知,焊点疲劳分析结果与试验开裂位置基本一致。通过改进车身结构,最终解决耐久试验中的焊点开裂问题,保证产品的顺利投产。

参考文献:

[1] ASLANLAR S, OGUR A, OZSARAC U, et al. Effect of welding current on mechanical properties of galvanized chromided steel sheets in electrical resistance spot welding[J]. Materials & Design, 2007, 28(1): 27. DOI: 10.1016/j.matdes.2005.06.022.

[2] ASLANLAR S, OGUR A, OZSARAC U, et al. Welding time effect on mechanical properties of automotive sheets in electrical resistance spot welding[J]. Materials & Design, 2008, 29(7): 14271431. DOI: 10.1016/j.matdes.2007.09.004.

[3] 龍海强, 胡玉梅, 刘波, 等. 基于随机载荷的白车身焊点疲劳寿命预测[J]. 汽车工程, 2016, 38(8): 10061010.

[4] 朱涛, 高峰, 刘国良. 车身结构中焊点疲劳寿命预估[J]. 汽车技术, 2006(2): 3740. DOI: 10.3969/j.issn.10003703.2006.02.010.

[5] 杜中哲, 朱平, 何俊, 等. 基于有限元法的轿车车身结构及焊点疲劳寿命分析[J]. 汽车工程, 2006, 28(10): 944947.

[6] 李薇, 王悦东. 点焊结构疲劳寿命预测的新方法研究[J]. 农业装备与车辆工程, 2019, 57(3): 2730. DOI: 10.3969/j.issn.16733142.2019.03.006.

[7] 于保君, 王忠校, 闫鑫, 等. 基于等效路形的车身疲劳寿命预测[J]. 湖南大学学报, 2010, 37(12): 510.

[8] 王忠校, 于保君, 闫鑫. 乘用车车身疲劳仿真分析方法研究[C]// 2010中国汽车工程学会年会论文集. 长春: 中国汽车工程学会, 2010: 11021105.

(编辑 章梦)