氧氯化锆改性膨胀石墨的制备及性能研究

2021-04-13王梓祎魏军从郑晓艺王子琦涂军波郁柏松苏玉庆王义龙

王梓祎 魏军从 郑晓艺 王子琦 涂军波 郁柏松 苏玉庆 王义龙

1)华北理工大学 河北省无机非金属材料重点实验室 河北唐山063210

2)唐山市国亮特殊耐火材料有限公司 河北唐山063000

含碳耐火材料被广泛应用于长水口、塞棒、浸入式水口等[1-2],低碳化已成为含碳耐火材料的发展趋势[3]。但是,仅降低鱗片石墨含量会劣化材料的高温性能[4]。近年来,人们尝试使用各种结构独特、性能优异的炭素原料部分替代石墨,以期在低碳化的同时保证材料的高温性能[5]。

与天然鳞片石墨相比,膨胀石墨比表面积大,单位质量的体积是前者的100~300倍,压缩率和弹性更高,在低碳耐火材料中具有较大的应用潜力[6-8]。但是,膨胀石墨在制造过程中经历了较严重的化学氧化和热氧化,存在大量缺陷[9-11],抗氧化较差。研究者使用硼酸、尿素对膨胀石墨进行B、N掺杂,降低了膨胀石墨的氧化活性[12]。而ZrO2是常用耐火原材,具有高熔点和低膨胀系数等优点,将其引入到膨胀石墨中,可能会起到降低膨胀石墨氧化活性的作用。

在本工作中,先用氧氯化锆溶液真空浸渍膨胀石墨,再埋碳高温热处理制成改性膨胀石墨,研究了真空浸渍时间和埋碳热处理温度对改性膨胀石墨的影响。

1 试验

将分析纯氧氯化锆溶于无水乙醇中制成32 g·L-1的氧氯化锆乙醇溶液,再按m(氧氯化锆)∶m(膨胀石墨)=1∶8的比例加入膨胀石墨,磁力搅拌1 h后,在-0.08 MPa真空度下浸渍60 min。过滤并烘干,置于密闭的石墨坩埚中,再在匣钵中用鳞片石墨掩埋。放入试验电炉中,先以5℃·min-1的速率升温至1 000℃,再以2℃·min-1的速率分别升温至1 550、1 600和1 650℃保温3 h,然后随炉冷却至室温。改性前膨胀石墨记为EG;与热处理温度相对应,改性后膨胀石墨分别记为EG-1550、EG-1600、EG-1650。

采用D/MAX2500PC型X射线衍射仪分析试样的物相。采用Noran 7X型场发射扫描电子显微镜观察试样的显微结构。采用STA449C型综合热分析仪,以5℃·min-1的升温速率由室温升至1 200℃对试样进行TG-DSC分析,表征试样的抗氧化性。采用RM1000型共聚焦激光拉曼分析仪,以532 mm激光激发试样进行拉曼光谱分析,表征石墨的石墨化度。

重复前述试验,只是在-0.08 MPa真空度下的浸渍时间改为30、60、90 min三种,埋碳热处理温度改为前述温度试验确定的最佳温度。与浸渍时间相对应,改性后膨胀石墨分别标记为EG-30、EG-60、EG-90。

2 结果与讨论

2.1 埋碳热处理温度对物相组成的影响

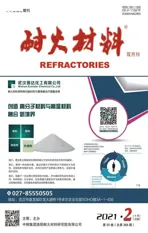

改性前膨胀石墨以及在-0.08 MPa真空度下浸渍60 min后再在不同温度下埋碳热处理制得的改性膨胀石墨的XRD图谱见图1。可以看出:改性前膨胀石墨EG仅有石墨衍射峰;改性膨胀石墨EG-1550、EG-1600、EG-1650中均有ZrO2、ZrC衍射峰,并且ZrO2衍射峰依次减少减弱,ZrC衍射峰依次增多增强。

图1 改性前及在不同温度埋碳热处理制得的改性膨胀石墨的XRD图谱Fig.1 XRD patterns of modified EG prepared by carbon embedded heat treatment at different temperatures and before modification

真空浸渍后,氧氯化锆附着在膨胀石墨片层上。在埋碳热处理过程中,氧氯化锆在900℃分解成ZrO2,部分ZrO2随后与C反应生成ZrC:

2.2 埋碳热处理温度对石墨化度的影响

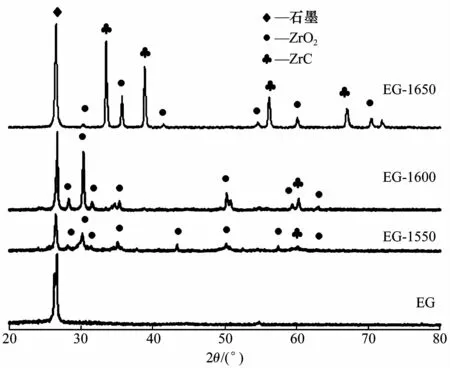

改性前膨胀石墨,以及在-0.08 MPa真空度下浸渍60 min后再在不同温度下埋碳热处理制得的改性膨胀石墨的一阶拉曼光谱见图2。可以看出:改性前膨胀石墨EG在1 349 cm-1处出现了较明显的非晶态石墨峰(D峰),而改性膨胀石墨EG-1550、EG-1600、EG-1650的D峰不明显。根据石墨化度公式R=AD/AG[13]计算,膨胀石墨EG、EG-1550、EG-1600、EG-1650的石墨化度分别为0.234、0.179、0.070、0.211,石墨化度按EG、EG-1650、EG-1550、EG-1600的顺序增大。

图2 改性前及在不同温度埋碳热处理制得的改性膨胀石墨的拉曼光谱Fig.2 Raman spectra of modified EG prepared by carbon embedded heat treatment at different temperatures and before modification

分析认为:埋碳热处理温度从1 550℃升高到1 600℃后,非晶态石墨的石墨化加快,缺陷处C与Zr原子反应生成ZrC的反应也加快(D峰减弱),从而导致石墨化度增大;埋碳热处理温度从1 600℃升高到1 650℃后,缺陷处C原子大多与Zr反应生成ZrC,晶体内的其他C原子继续与Zr发生反应生成ZrC(G峰减弱),从而导致石墨化度减小。

2.3 埋碳热处理温度对显微结构的影响

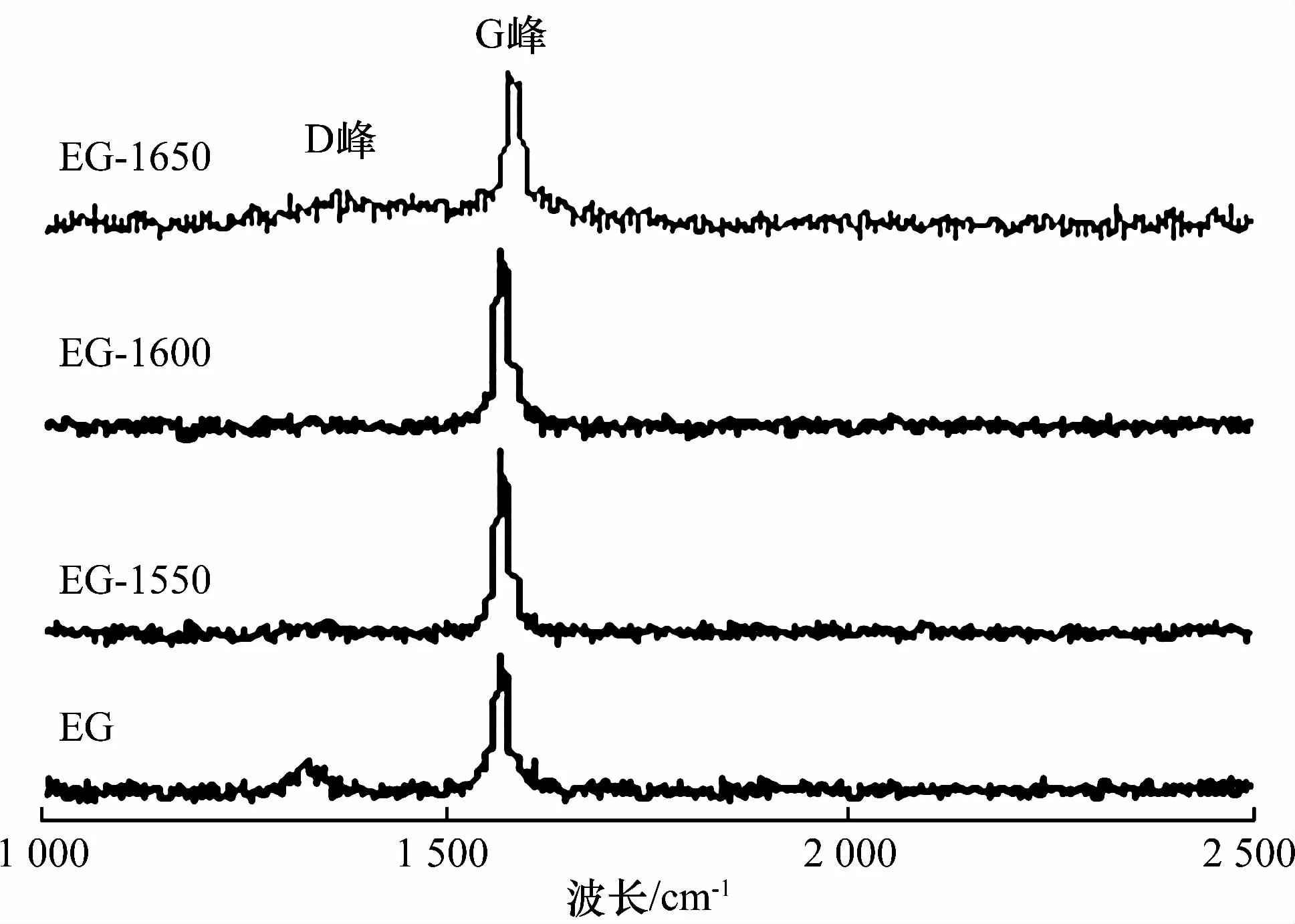

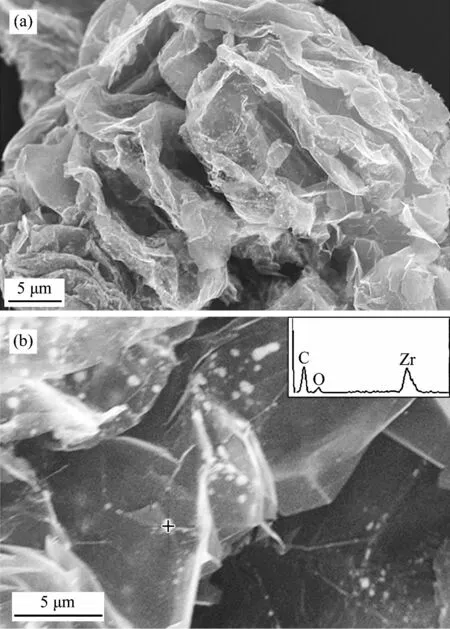

改性前膨胀石墨EG的SEM照片见图3。可以看出,它呈层状多孔结构,片层表面光滑。

图3 改性前膨胀石墨的SEM照片Fig.3 SEM photos of EG before modification

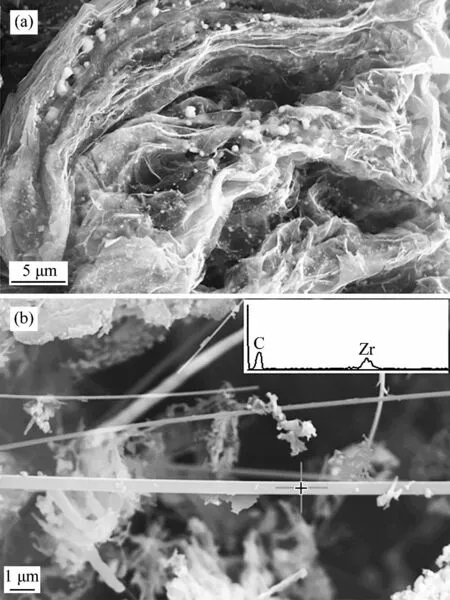

在1 550℃埋碳热处理制得的改性膨胀石墨EG-1550的SEM照片见图4。可以看出:其片层表面有大量<0.5μm的颗粒状附着物,由能谱分析结合XRD分析推断其为ZrO2。

在1 600℃埋碳热处理制得的改性膨胀石墨EG-1600的SEM照片见图5。可以看出:它仍然呈层状多孔结构;片层表面也有大量颗粒状物质,由能谱分析(图略)结合XRD分析推断其为ZrO2;同时,片层表面还有少量直径约400 nm的晶须,由能谱分析结合XRD分析推断其为ZrC。

图4 在1 550℃埋碳热处理制得的改性膨胀石墨的SEM照片Fig.4 SEM photos of modified EG prepared by carbon embedded heat treatment at 1 550℃

图5 在1 600℃埋碳热处理制得的改性膨胀石墨的SEM照片Fig.5 SEM photos of modified EG prepared by carbon embedded heat treatment at 1 600℃

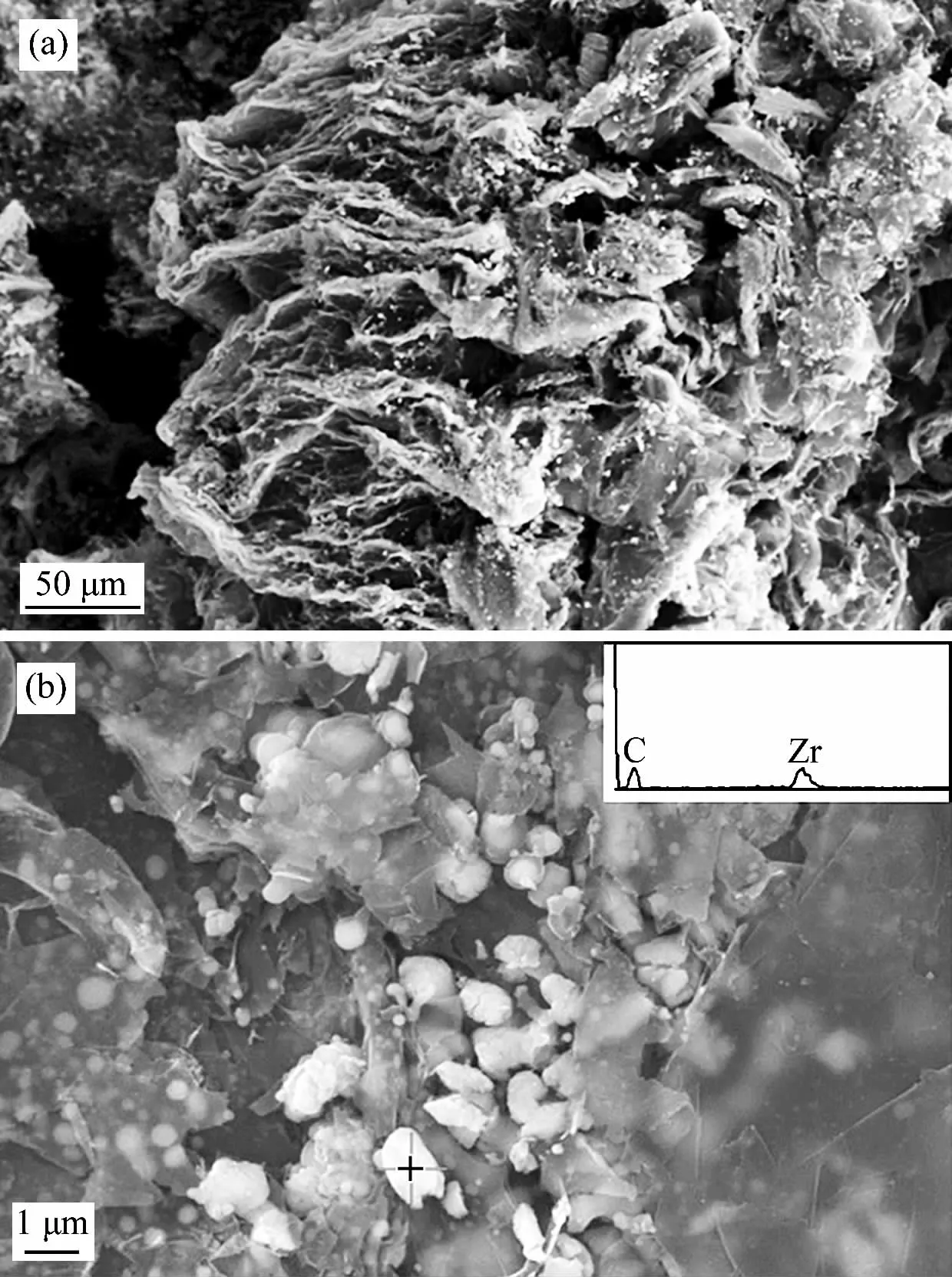

在1 650℃埋碳热处理制得的改性膨胀石墨EG-1650的SEM照片见图6。可以看出:膨胀石墨层间的孔隙中生成了许多颗粒状物质,由能谱分析结合XRD分析推断其为ZrC。

图6 在1 650℃埋碳热处理制得的改性膨胀石墨的SEM照片Fig.6 SEM photos of modified EG prepared by carbon embedded heat treatment at 1 650℃

2.4 埋碳热处理温度对抗氧化性的影响

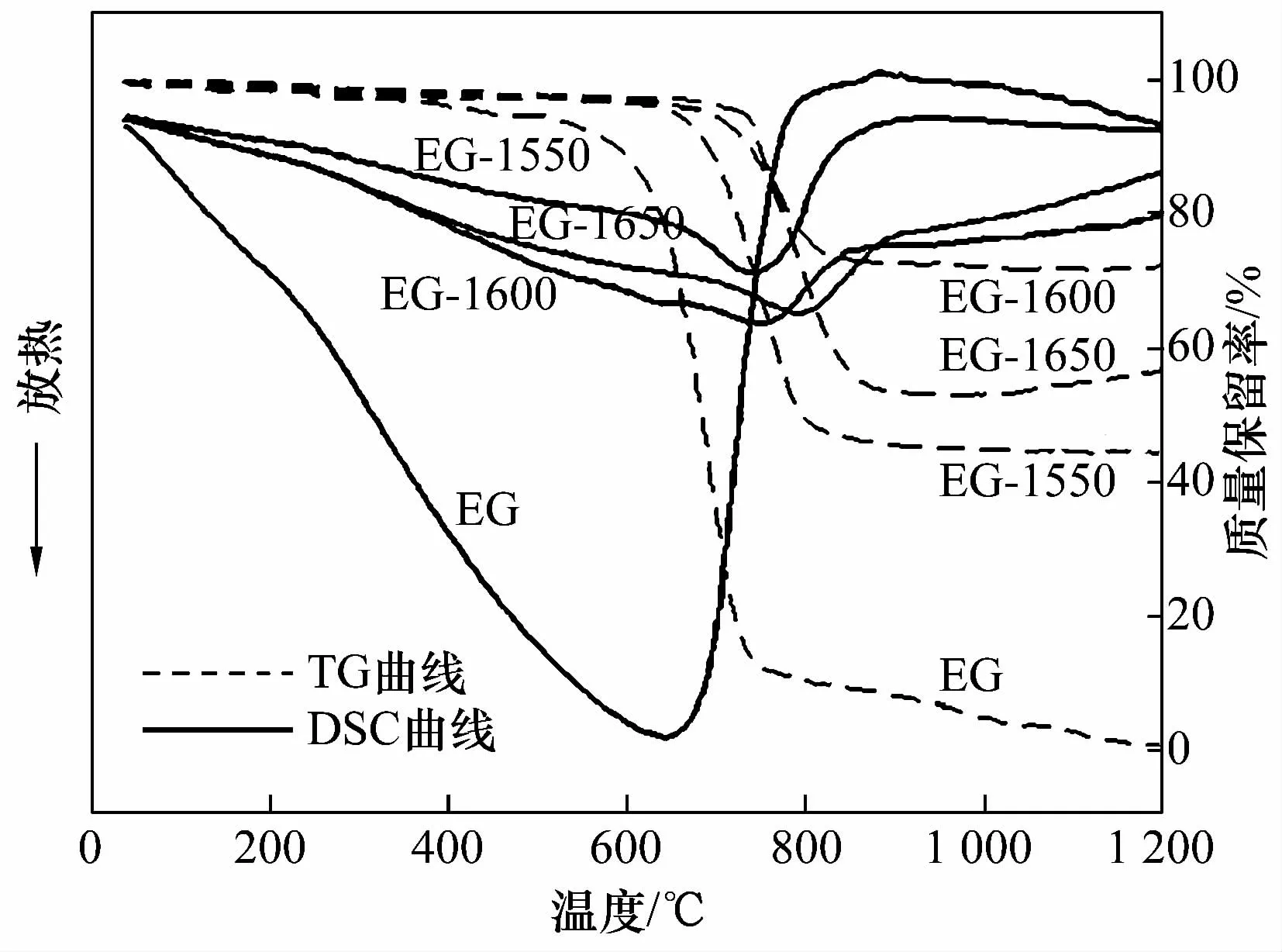

改性前及不同温度埋碳热处理制得的改性膨胀石墨的TG-DSC曲线见图7。

图7 改性前及在不同温度埋碳热处理制得的改性膨胀石墨的TG-DSC曲线Fig.7 TG-DSC curves of modified EG prepared before and after carbon embedded heat treatment at different temperatures

由图7可以看出:1)改性前膨胀石墨EG的质量损失率和放热峰高度显著高于改性膨胀石墨EG-1550、EG-1600和EG-1650的,而发生质量损失的起始温度以及放热峰峰值温度均显著低于改性膨胀石墨EG-1550、EG-1600和EG-1650的。2)改性膨胀石墨的质量损失率按EG-1550、EG-1650、EG-1600的顺序减小,而发生质量损失的起始温度以及放热峰峰值温度则均按EG-1550、EG-1600和EG-1650顺序升高。这表明:改性膨胀石墨的抗氧化性显著提高;综合来看,改性膨胀石墨EG-1600的抗氧化性最高。分析认为,改性膨胀石墨片层上尤其是其缺陷处附着ZrO2以及原位生成ZrC,修饰了膨胀石墨的点缺陷,减少了含氧官能团,从而降低了缺陷处C的氧化活性。

2.5 真空浸渍时间的影响

改性前膨胀石墨以及在氧氯化锆浸渍液中分别真空浸渍30、60、90 min后再在最佳温度1 600℃埋碳热处理3 h制得的改性膨胀石墨的拉曼光谱见图8。可以看出,改性前膨胀石墨EG的D峰较明显,而改性后膨胀石墨EG-30、EG-60和EG-90的D峰很弱。经计算,EG、EG-30、EG-60和EG-90的石墨化度指数R分别为0.297、0.158、0.093和0.165,即其石墨化度按EG、EG-90、EG-30、EG-60的顺序增大。分析认为:对比EG、EG-30与EG-60,真空浸渍时间延长,渗透到膨胀石墨中的氧氯化锆增多,埋碳热处理后缺陷处C原子生成的ZrC也增多,使石墨的结构完整度提高;而真空浸渍时间进一步延长90 min后,渗透到膨胀石墨中的氧氯化锆过多,导致埋碳热处理后石墨网络中部分完整结构上的C原子也参与了生成ZrC的反应,导致石墨的结构完整度降低。

图8 改性前及在氧氯化锆浸渍液中真空浸渍不同时间制得的改性膨胀石墨的拉曼光谱Fig.8 Raman spectra of modified EG prepared before and after vacuum impregnation in zirconium oxychloride impregnation solution for different periods

3 结论

(1)经改性处理,膨胀石墨的石墨化度和抗氧化性提高。

(2)随着埋碳热处理温度从1 550℃提高到1 600℃,改性膨胀石墨的石墨化度和抗氧化性提高;随着埋碳热处理温度从1 600℃提高到1 650℃,改性膨胀石墨的石墨化度和抗氧化性降低。

(3)随着氧氯化锆真空浸渍时间从30 min延长到60 min,改性膨胀石墨的石墨化度和抗氧化性提高;随着氧氯化锆真空浸渍时间从60 min延长到90 min,改性膨胀石墨的石墨化度和抗氧化性降低。

(4)在-0.08 MPa真空度下浸渍60 min,再在1 600℃埋碳热处理3 h制备的改性膨胀石墨的石墨化度和抗氧化性能最高。