集装箱角件后处理设备的应用

2021-04-07隋世城杜佳慧詹德林

隋世城,杜佳慧,詹德林

(1.诸城万通铸造装备工程有限公司,山东诸城 262202;2.广东富华铸锻有限公司,广东江门 529147)

1 项目概述

集装箱(container)是具有一定强度、刚度和规格的大型装货容器。标准化的集装箱在运输中具有通用性和互换性,同时又提高集装箱运输的安全性和经济性,促进国际集装箱联运的发展。

集装箱角件(Container corner)是铸造产品,在集装箱的起吊、搬运、固定、堆码作业中起着关键作用。箱体所承受的作用力全是通过角件来传递的。作为集装箱的最外缘,角件还起着保护整个箱体的作用。一个标准集装箱需要8 个角件,见图1。

广东富华铸锻有限公司是商用车底盘以及集装箱零部件的专业制造商,新建11 车间专门生产集装箱角件。

2 产品分析

2.1 角件的结构

外形尺寸:178 mm×162 mm×118mm;内孔尺寸:124 mm×63.5mm;材质:铸钢ZG16Mn;重量:11kg。

图1 集装箱角件

2.2 角件技术要求

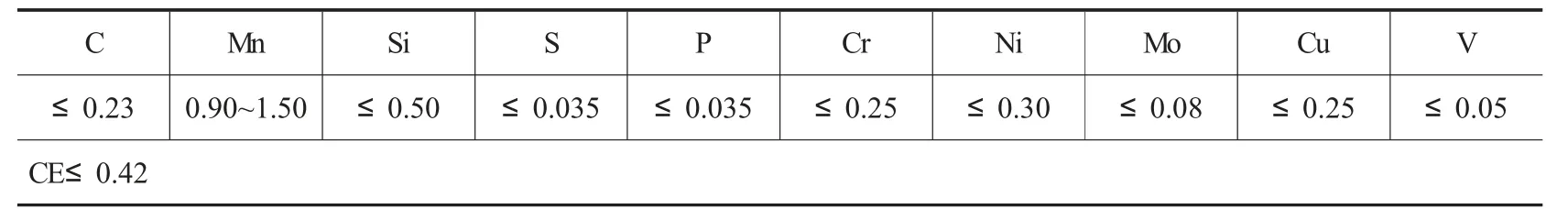

角件孔形、孔位、壁厚和外形尺寸符合标准GB/T1835-2006 的规定[1],外形尺寸为:mm×mm。角件的表面不应有裂纹、缩孔、冷隔、粘砂、夹渣等缺陷。内腔之生产厂标记、炉号、方位标记清晰。角件的表面需要进行抛丸处理。化学成分如表1 所示,力学性能如表2 所示。热处理采用正火或正火+回火处理。采用超声波探伤或射线探伤检查内部缺陷,每炉批次取一件作无损探伤。

表1 化学成分 ωB/%

表2 力学性能

2.3 工艺要求

对每一炉次取样进行化学成分分析;角件热处理后每炉取样进行X 光探伤;每炉进行机械性能试验。

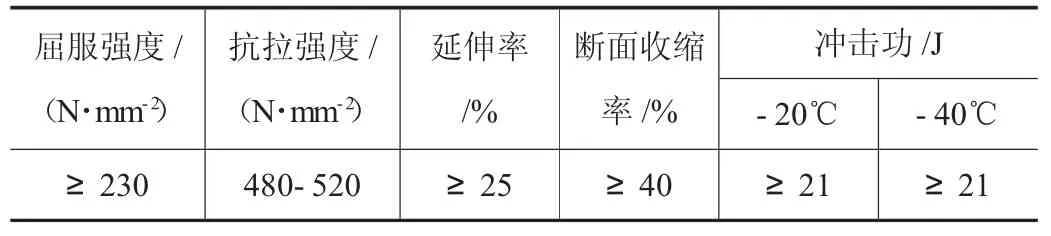

3 后处理车间角件处理工艺

后处理车间从造型线的落砂机开始,经过机械手上件、冷却与缓存、一次抛丸清理、浇冒口分离、浇冒口输送、热处理、铸件检验、智能分拣、二次抛丸清理、机加工、三次抛丸清理、浸漆、包装等工序,后处理线做到铸件不落地,自动化程度高。后处理工艺流程图见图2。

4 后处理车间设备配置

4.1 机械手上件

4.1.1 角件挂件方案

角件一箱8 件,中间浇冒口连接,材质为铸钢,经过落砂机后的浇冒口不会分离。采用整体吊挂进行冷却、抛丸处理,然后再进行浇冒口分离工艺,见图3。

4.1.2 机械手上件

角件经过落砂机后的温度为600~700℃,采用机械手上件,如图4 所示。积放链冷却的上件位置设有吊具旋转机构,装一组件后旋转90°,上下交错放件,一个吊钩放4 组角件,上件完成后自动放行。

4.2 积放链冷却缓存输送

4.2.1 角件冷却

角件采用积放链冷却储存,冷却链放在车间外辅跨二层。不占主车间面积,冷却效果好,冷却时间4h 以上。

4.2.2 角件缓存

在角件积放链冷却储存系统当中设有二道缓存区域,缓存时间2h。当后续设备故障时启动缓存系统,吊钩绕过抛丸机直接到落砂机处接件,减少整个车间停机时间。

4.2.3 刹车盘类铸件

对于刹车盘类铸件,材质为灰铁,积放链输送系统设有短流程,将铸件直接送到连续履带抛丸清理机清理。

4.3 积放吊链抛丸清理机(粗抛)

积放吊链线路布局灵活方便,设置多点上件和下件,与冷却缓存输送串联一体,合理分配铸件清理时间;当抛丸工位的工件正在抛丸清理时,其他吊钩可任意行走、停止或积存等待加料、卸料,短时间维修不影响生产,从而提高整个车间的设备运转效率,见图5。

4.3.1 积放吊链抛丸清理机的主要特点

(1)采用专有技术,抛丸室体为三段,“前密封室+抛丸室+后密封室”结构;每个密封室可存放同样的工件组;前密封室为进件等待,抛丸室为正常抛丸,后密封室为出件等待。

(2)抛丸室两侧设有全钢防护的机动密封门,两侧密封室也设有机动密封门,抛丸机共有4 道密封门。在抛丸室的前后各有两道密封门,两道密封门不同时开启,且大部分时间两道密封门同时处于关闭状态,从而解决弹丸从抛丸室进出口的外飞问题。

图2 后处理工艺流程图

图3 角件挂件方案

图4 机械手上件

图5 积放吊链抛丸清理机

(3)抛丸进行时,关闭抛丸室两侧密封门,两侧密封室进出口密封门可打开,带件吊钩进入后密封室,前密封室工件输送到下件区域,然后密封室进出口密封门关闭;抛丸结束后,抛丸室两侧密封门打开,抛好的工件进入前密封室,同时后密封室工件进入抛丸室,关闭抛丸室两侧密封门继续抛丸。

(4)在抛丸室和密封室的下部均设有格栅溜丸斗,弹丸通过螺旋自动回收。

(5)抛丸室内壁区域安装轧制Mn13 护板防护,护板使用寿命10 年以上。

(6)采用“二级满幕帘风选+二级磁选”分离器,大大提高分离量、分离效率及抛丸质量,减轻对抛丸器的磨损,使生产成本大大降低。

(7)每个抛丸工位设独立的自转机构,并可横向移动,保证吊钩行走时自转机构与动力链有效脱离,防止链轮、链条卡死或严重磨损,减轻吊钩对自转机构的冲击,提高自转驱动链使用寿命。

(8)室体顶部5 道密封措施,彻底解决弹丸从顶部的外飞问题。

4.3.2 弹丸的选择

4.3.2.1 弹丸直径

弹丸直径对清理效果影响最大,因为弹丸携带能量与弹丸直径的立方成正比[2]。例如弹丸直径1mm 和2mm 时,弹丸携带能量相差约8 倍。弹丸直径越大铸件表面粗糙度越低。弹丸直径的选择与铸件材质、尺寸大小、抛丸器离工件的距离、铸件表面粗糙度等因素相关。一般汽车配件清理时,弹丸直径确定为1.0~2.0mm。

4.3.2.2 弹丸初速度

弹丸初速度对清理效果影响较大,因为弹丸携带能量和速度的平方成正比[2]。例如弹丸初速度70m/s 和90m/s 时,弹丸携带能量相差约1.7 倍[3]。当然弹丸初速度越高,铸件表面粗糙度越低。弹丸初速度的选择与铸件材质、抛丸器离工件的距离、铸件表面粗糙度等因素相关。一般汽车配件清理时,弹丸初速度确定为80~90m/s[4]。

4.4 浇冒口分离

浇冒口分离设有自动分离机,采用转台式结构,机械手上件,自动切割浇冒口;配备砂轮机人工分离作为辅助。

4.5 浇冒口输送

经过分离的浇冒口由输送设备给料,加料进入料斗,积放链自动输送到熔化的炉料库,自动卸料后返回。

4.6 热处理

集装箱角件是集装箱上的重要受力部件,为低碳低合金铸钢件,为达到性能要求,必须经过热处理。热处理工艺为升温2h,920℃加热3h,正火或回火。用一次正火代替调质处理[5],进行力学性能检测。结果表明,经920℃一次正火的试样屈服强度大于300MPa,抗拉强度大于500MPa,断后伸长率大于30%,断面收缩率大于60%,-40℃低温冲击功大于50J,能满足角件的力学性能要求。配6台连续式热处理炉,经过热处理每10min 出件一托,16 件/托。出件经过鼓风冷却,由振动输送件送到鳞板输送机上,冷却到200℃左右。

4.7 角件检验

按照工艺要求,经过热处理的角件,设置取件机械手,每批次自动取样,做探伤检测。不合格的角件通知冷却输送系统,返回热处理炉再处理。

4.8 角件冷却输送、智能控制

4.8.1 射频识别技术

无线射频识别(Radio Frequency Identification)技术,简称RFID,是一种非接触式自动识别技术,通过射频信号自动识别目标对象并获取相关数据,快速进行物品追踪及数据交换[6]。

RFID 系统由电子标签、读写器、中间件和应用系统软件构成。电子标签用于存储数据,当带有电子标签的物体经过读写器时,电子标签被激活,将信息传送到读写器及计算机系统当中,完成自动采集信息工作。

工作原理:计算机发出命令,通过网络通信(TCP/IP)连接方式与PLC 相连,PLC 再通过网线按照RFID 命令格式将组合命令帧发送给RFID系统的读写器,读取有关数据,然后进行相应的处理,把数据存储到数据库或对下一步操作进行选择[6]。通过RS-232 串行通信方式与触摸屏连接,在触摸屏设定原始参数。

4.8.2 角件冷却输送系统

采用积放输送悬链料斗冷却。料斗共180 个,冷却时间10h。对应热处理炉的鳞板卸件点,每个位置设有停止器和发号器。利用射频识别(RFID)技术,在上件和卸件点设置读写器,每个料斗设置电子标签,自动检测,自动分配。

积放冷却悬链设置两部分,一部分用于冷却,另一部分用于缓存。设有分配道岔,用于分配角件冷却或缓存以及合格角件与不合格角件分配。利用分配道岔前的读写器识别装料信息,与检验结果比较,确定分配路线,自动分配合格与不合格角件。

4.8.3 角件智能控制系统

(1)角件检验:用户随机抽取其中一件进行检验,检验时间需要6h 出结果。检验完成后返回信号,确定是否合格。如果是合格品,利用分配岔道自动输送到精抛卸件点;如果是不合格品,自动送到返修卸件点。

(2)在浇注工位,一炉5t 钢水作为一个批次管理,分三包浇注铸件。所有角件进一个热处理炉进行热处理;通过填写流转卡按包次分角件,通过浇注炉号可以追踪到热处理炉号;满足产品批次管理要求。

(3)一包钢水浇注96 件,分3 个料斗接件,每斗装32 件,在积放悬链上冷却、缓存。

(4)根据角件检验的结果,不合格的角件通知中控系统,利用RFID 命令,通知读写器,在二次抛丸机前面的分配岔道,读写器读取信息。当不合格料斗通过时,PLC 发令分配道岔变向,角件返回热处理炉再处理。合格角件料斗直接通过进入二次抛丸机进行抛丸处理。

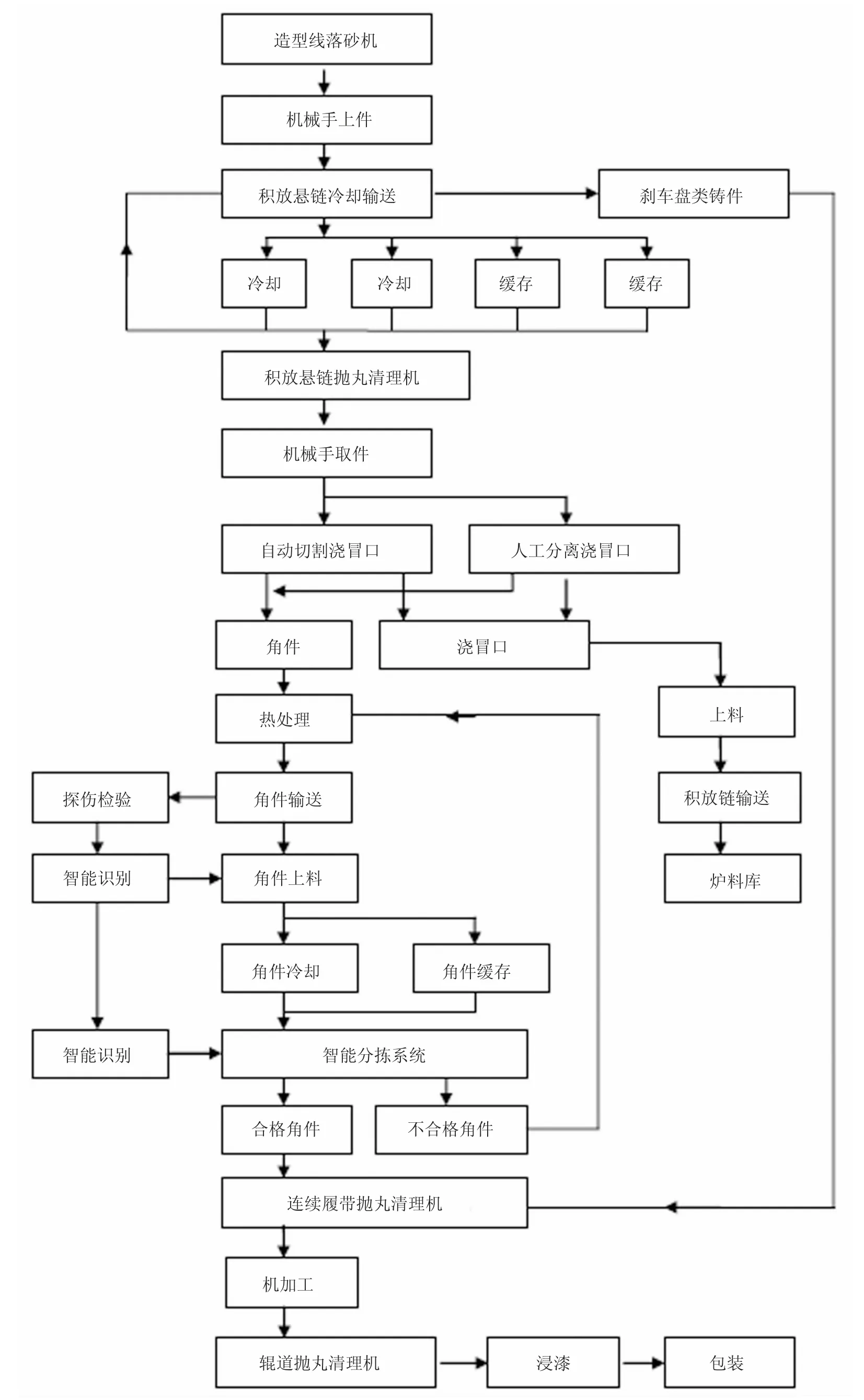

4.9 连续履带抛丸清理机(精抛)

角件精抛采用连续履带抛丸清理机(如图6所示),主要清理角件内壁。

4.9.1 工作原理

冷却输送悬链输送来的角件,经过翻箱机卸件,由振动输送机均匀送进连续履带内部。工件承载系统由前段、中段、后段三部分组成。前段为圆形滚筒,作为工件进入段,采用特种耐磨材料焊接而成,将角件均匀送进抛丸区域;工件承载系统的中段为抛丸区域,由履带组成旋转空腔,角件在中间翻身进行抛丸清理[7];后段也是圆形滚筒,作为工件输出段,采用特种耐磨材料焊接而成,将角件均匀送出抛丸区域。

图6 连续履带抛丸清理机

抛丸滚筒和履带设计成具有一定倾角。在抛丸滚筒和履带内,工件行走的速度与工件种类及喂入量有关,也与工件清理效果有关。履带采用变频电机驱动,速度可调。在室体上配备4 台高效大功率抛丸器,供丸系统抛丸量可调,采用先进的磁选分离器,丸砂分离干净。出件设有专用振动输送机,将残余弹丸倒出,并回收到弹丸循环系统中。

4.9.2 连续履带抛丸清理机的特点

(1)采用连续履带传动方式,被清理工件在履带体内翻滚,充分利用抛丸器的高速弹丸抛向角件进行清理,清理效果非常好,尤其是角件内部清理的特别干净。

(2)履带之间没有相对运动,在履带内部不会卡件。

(3)可以实现无人操作,大大降低人工上下件的工作量。

(4)履带和室体内壁采用特殊轧制锰钢板,使用寿命很长,维修备件仅限于抛丸器。

(5)由于连续履带的运行特点,能清理形状较复杂的工件,特别适用于扁平圆盘件。

(6)铸件翻身容易,且连续翻身,不易磕碰铸件。

(7)与同类连续抛丸设备相比省电25%~40%。

(8)出料配备振动输送机或滚筒倒丸机,将残余弹丸倒出,并回收到弹丸循环系统中。

(9)彻底省掉了上下件人员,大大减轻清理工作的劳动强度。

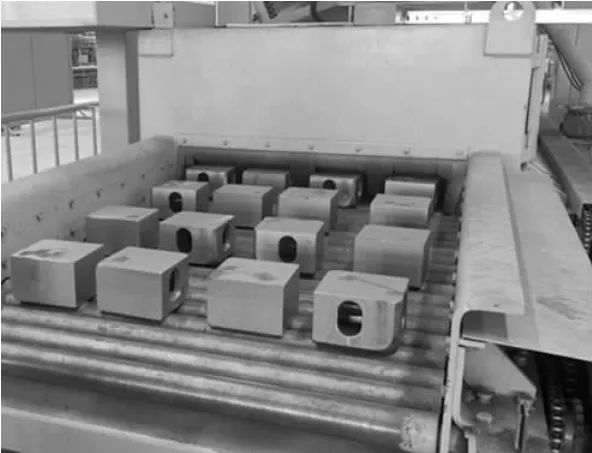

4.10 角件加工

角件加工线采用角件铣削组合机床加工,铣角件6 个平面。4 台为一组,铣角件2 个平面,干式加工,粗糙度<15μm;3 组机床分别加工角件的A 面、B 面和C 面。采用机械手或人工上件。

4.11 辊道抛丸清理机(三次抛丸)

角件经过加工后需要三次抛丸,使表面粗糙度均匀,利于油漆。

4.11.1 辊道抛丸清理机的特点

辊道抛丸清理机采用连续通过式辊道结构;室体采用“前密封室+抛丸室+后密封室”机构,有效防止弹丸飞溅;前后密封室采用多层悬挂胶帘密封,防止弹丸飞溅;辊道前进速度可变频调速,抛丸更均匀;采用密辊结构,主抛射丸流尽量避免打击抛丸室辊道;独特的辊轴密封结构,提高辊道轴承的使用寿命;抛丸室全部辊轴采用轧制Mn13 材质,大大提高使用寿命。

图7 辊道抛丸清理机

4.12 浸漆

角件由机器人挂件,悬链输送,涂装方式为游浸式,经过吹尘、预热、浸漆、滴漆+甩漆+吸漆、烘干、冷却等工艺处理。烘干采用通道式结构,进出口安装风幕系统,减少热量损失,节省能源。加热方式采用远红外电加热,控制温度40~120℃,烘干时间23min。浸漆采用船型槽结构,漆液循环搅拌。废气采用吸收吸附、催化转换和等离子净化,VOCS 排放≤90mg/m3。

4.13 包装

按角件的类型分别包装。由机器人从悬链上摘下角件,通过拍照识别将角件按A、B、C、D、E、F类型码垛,经输送线到自动打带机打带再经自动缠膜机缠膜,自动贴标机贴好标签后中转入库。质量证明书包括制造商名称和订货号、角件名称和型号、炉号、碳当量(CE 值)、力学性能、热处理批次、无损探伤等项目。

图8 喷漆工序

5 结论

(1)角件后处理车间,自动化程度高,需要留出缓存区域。在角件冷却区域留出二道缓存积放小车,缓存时间2h 以上,大大提高了车间缓冲能力。

(2)一线多用。生产其他铸件时,通过短流程直接送到抛丸机清理。

(3)三种不同的抛丸清理方式,完全满足角件清理要求。一抛采用积放吊链抛丸清理机去除角件表面粘砂;二抛采用连续履带抛丸清理机将角件内腔清理干净;三抛清理角件加工后的外表面,达到均匀的粗糙度。

(4)角件带浇冒口整体通过一次抛丸,既解决了浇冒口的抛丸清理工作,又使浇冒口分离环境在无尘状态下进行。

(5)浇冒口自动输送到熔化炉料坑,简化了车间运输环境,降低了劳动强度。

(6)角件经过热处理后,自动取样检验,利用射频识别(RFID)技术,智能化分拣不合格角件,实现产品批次管理跟踪,有助于产品的追溯,同时数据上传到车间的中控系统可实现车间信息化管理。

(7)连续履带抛丸清理机对角件内腔清理效果最好。

(8)后处理车间从落砂机到包装,经过多道工艺处理,做到工件不落地,自动化程度高。