无打滑连续辊轧机同步性能自动化改进

2021-04-07薛建平石益锋江龙华严兴朝

薛建平,石益锋,江龙华,严兴朝,徐 兴

(1.绍兴市天龙锡材有限公司,浙江绍兴 312001;2.浙江越宫机械有限公司,浙江绍兴 312071;3.铜陵龙峰新材料有限公司,安徽铜陵 244000)

1 前言

轧制具有比拉丝模拉拔更节能、污染物排放更少的优势,因此近年逐步在ø3.0mm 以上的有色金属线材加工中得到应用,为纠正有色金属加工属高能耗误区[1]发挥一定作用。为提高生产效率,轧制速度往往350m/min 以上,对轧辊等机件提出了更高要求,以满足精度和使用寿命要求。随着技术发展,轧辊等机件性能等满足了使用要求,但存在一些问题。单电机驱动适合一种成分合金,变频控制各道次独立电机驱动,可适应多种成分合金轧制。不同成分有色金属宽展特性不同,因此各道次之间的轧制速度也各不相同,独立电机驱动的轧机可调整速度匹配。为建立稳定的轧制条件,各道次之间需保持适度的涨紧力,但涨紧力会导致轧辊与线坯的打滑,打滑率一般控制在0.5%~1.0%。对于铜、铝等具有优良塑形的材料,打滑率影响不大,但对熔点低、塑形较差的锌基等有色合金,则容易造成线坯断裂、轧辊表面粘附致碎屑增多、线坯表面易受损,同时打滑率存在会使附加载荷增加,能耗和机件磨损也会有所增加。本文针对一台变频电机驱动的8 架次连续轧辊存在的线材易断、轧辊与线材打滑率等问题,试验采用8 台独立伺服电机分别控制8 架次轧机,并结合各道次之间线坯涨力机构,实现各道次之间速度匹配智能控制,消除打滑率引起的线材异常断裂、附加载荷等,使一套连续辊轧机适合多种成分有色合金材料加工。

2 解决方案

新购的8 机架连续辊轧机(一个机架轧制一道次),各机架轧机独立伺服电机驱动,进线ø7.5mm,出线ø3.0mm,电机总功率39.5kW,轧制速度350m/min,适当增大各道次轧机的间距,进行以下改进。

2.1 电控系统改进

2.1.1 独立伺服电机控制

各道次轧辊独立使用伺服电机驱动,伺服电机与控制系统采用西门子V90 单轴伺服驱动,V90 支持即插即用式调试,伺服性能充分优化,与SIMATIC PLC 快速集成,可靠性高。与全新的SIMOTICS S-1FL6 伺服电机配套使用,形成最佳伺服系统。V90 支持内部设定值位置控制、外部脉冲位置控制、速度控制和扭矩控制,整合脉冲输入、模拟量输入/输出、数字量输入/输出及编码器脉冲输出接口。通过实时自动优化和自动谐振抑制功能,可自动优化为一个兼顾高动态性能和平滑运行的系统。本文设计V90 驱动系统与西门子的S7-1215PLC 进行组合,PLC 与V90 伺服电机进行速度的控制精度可以达到±0.1r/min,可满足不同成分材料的稳定轧制。

2.1.2 点动与联动控制

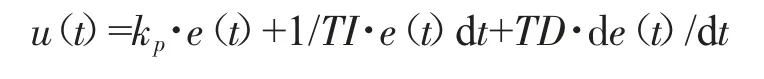

考虑生产效率,在线坯头部穿过连续辊轧机过程,设备处于点动状态,各机架轧辊之间打滑率控制在1.5%左右,使线坯快速涨紧,进入正常轧制后,根据合金成分宽展特性预先确定道次间速度匹配参数,并与涨力机构位控传感器联动(设置于2 台轧机之间),该机构根据位控传感器松紧程度产生0~10V 的模拟量信号,该模拟量信号反馈到PLC 模拟量输入通道。PID 控制器由比例单元(P)、积分单元(I)和微分单元(D)组成。其输入e(t)与输出u(t)的关系为:

传递函数为:

式中,u(t)是输出;kp是比例系数;e(t)是输入;TI 是积分时间常数;TD 是微分时间常数;d(t)是采样输入;dt 是采样时间,积分的上下限分别是0和t,调整PID 参数提高各电机之间涨力稳定[2]。

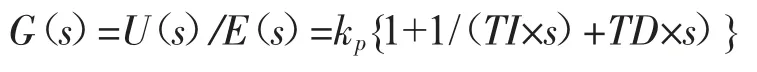

图1 软件设计中需完成西门子的硬件组态后,V90 伺服与西门子PLC 采用网口通讯,用100兆速率的西门子PROFINET 进行通讯数据交换,极大的提高了伺服电机的快速响应能力。

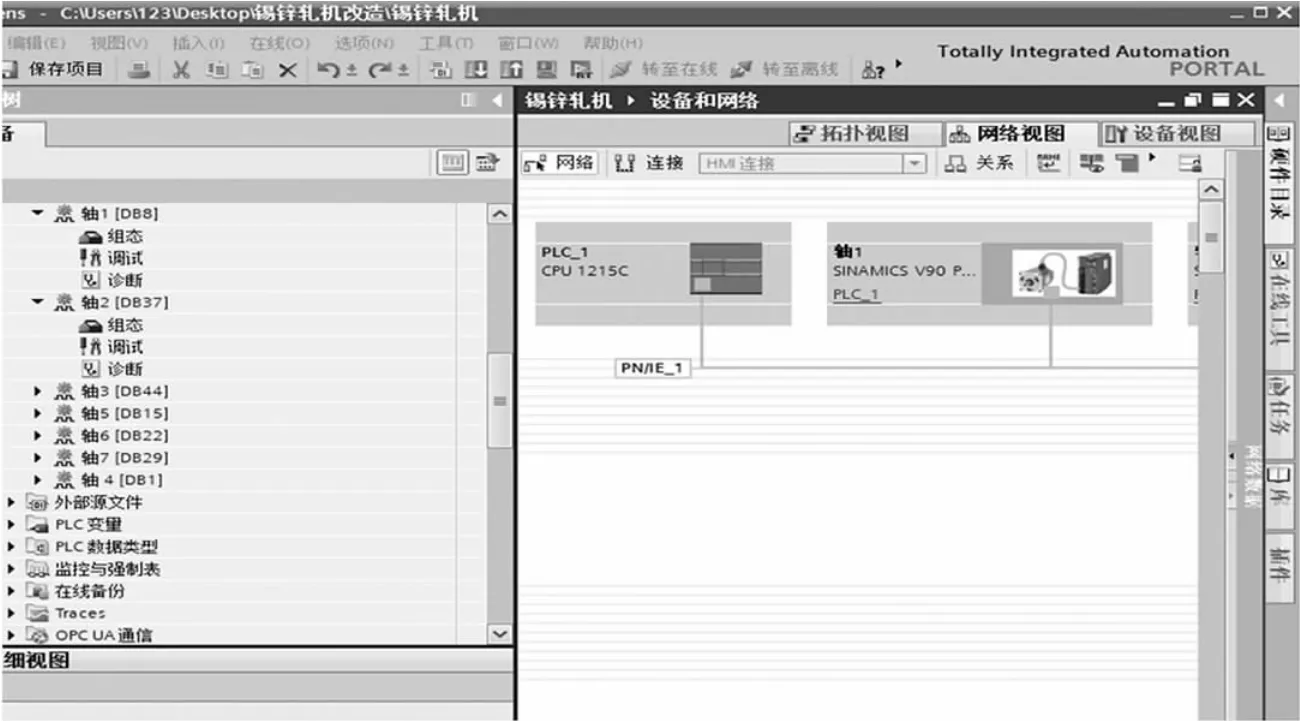

在完成PLC 与V90 伺服驱动的硬件组态后,按图2 的程序调用MC-POWER 的功能块对轴4进行程序编写,同时在下面左侧画面工艺对象中对7 个伺服传动轴进行运动控制参数配置。

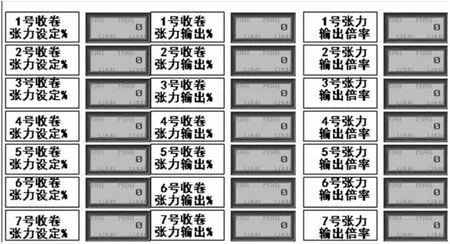

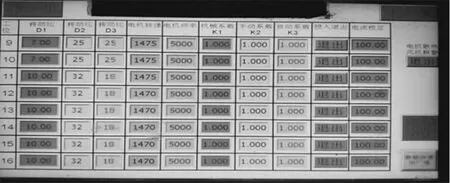

触摸屏设计中通过改变传动比、机械参数就可以方便精确的调整电机的速度,图3 中设置点动系数与自动系数,方便点动控制状态与自动控制状态下精确的微调电机的同步速度。

图4 是系统涨力设定画面,设计显示7 台电机的涨力设定与涨张力控制倍率,可以方便调整各轧制线坯之间的张力变化[3]。

2.2 涨力机构应用

图1 CPU1215C 与轴1 的网络通讯组态画面

为实现连续轧制零打滑率的目的,本文采用图5 涨力机构。工作原理如下:当线坯头部穿过连续辊轧机时,位控滑轮退回至起始位置,设备处于点动状态,当线坯完全穿过连续辊轧机,并进入正常联动轧制时,位控滑轮前移压紧线坯,即时控制线坯的涨紧程度;位控滑轮靠近极限涨紧或松弛位置时,位控传感器发出模拟量信号,适当增或减进线侧的轧机的轧制速度,进线侧各道次的轧制速度同步增减,确保线坯始终处于适度的涨紧状态,但又不至于过度拉紧产生打滑。

各道次速度匹配预先根据合金宽展特征设置,在此基础上才可采用涨力机构,涨力机构的调整幅度,在轧制速度350m/min 时参数变化幅度不应超过±1.5%,控制系统持续超过5min 即发出报警,提示该种合金成分预先设置速度匹配不合理,或轧辊孔型尺寸有磨损变化。试验表明,位控滑轮松弛调整距离一般不超过30mm,具体根据线坯的直径粗细及控制系统的灵敏度选择。

图2 程序中轴4 调用MC-POWER 的功能块

图3 参数设定画面

图4 系统张力设定画面

图5 涨紧机构示意图

3 实验验证

3.1 速度匹配控制系统

该设备控制系统改进完成后投入运行一年,初期发现软件设计时用的软件版本过低,系统有时会反映变慢,反馈速度跟不上,软件升级后,完成对各种不同成分合金宽展特征数据的提取,及各道次之间速度的匹配参数。初期软件设计有部分缺陷,连续轧制过程还是偶尔异常断裂,后程序经过不断的完善,伺服驱动器的运动控制各种参数进行了多次的自学习,对伺服电机的电子齿轮比进行了重新校正,并反复的调整重要的伺服参数,连续辊轧机可稳定使用。

3.2 涨力机构使用

涨紧机构投入使用后,一直较为正常。通过位置传感器对各道次进线侧的速度进行微调,微调的范围基本不超过设定匹配速度数据±1%,消除了各道次之间的打滑现象和坯异常拉断。

3.3 线坯表面和碎屑产生情况

消除打滑后,轧辊表面粘料现象也消失,线坯表面的质量有明显的提高,图6a 是有打滑轧制的线坯表面照片,图6b 是无打滑轧制的线坯表面照片,轧制过程产生的碎屑明显降低。

图6 线坯表面

3.4 节能效果

常规连续辊轧机为建立正常的连续轧制,各道次之间需维持适度涨紧力成为反涨力,反涨力有助于降低合金的宽展特征[4],但也增加附加负载,致能耗增加。本文无打滑连续辊轧机,以350m/min速度连续轧制抗拉强度280MPa 的有色金属线材,与原先的一台变频电机驱动相比,节能20%左右。

3.5 轧辊及其他机件使用寿命

无打滑连续辊轧机消除了附加负载,轧辊的孔型磨损现象明显降低,轧辊的使用寿命增加了30%左右,同时其他机件的损耗也同步降低。

4 结论

(1)独立伺服电机驱动控制的多道次辊轧机控制速度精度高,可满足ø7.5mm 以下、抗拉强度低于300MPa 的有色金属连续轧制速度匹配控制。

(2)增设的涨紧机构,进一步解决了各道次的同步轧制问题,消除连续辊轧前后道次之间的打滑率,节能效果显著,改善了线坯表面质量,减少了碎屑产生,机件的使用寿命延长,是以后有色金属连续辊轧机自动化设计的主流方向。

5 探讨

5.1 断面减缩率适应性设计

传统的连续辊轧机各道次之间存在的打滑率形成涨紧力,有利于提高线坯的断面减缩率。本文的涨力机构消除了打滑现象,反涨力消除或可控,因此各道次轧辊的断面减缩率设计需要考虑该因素。也可以为探讨和研究涨紧力气缸提供适当且稳定的反涨力,以弥补无打滑消失的反涨力,但以不产生打滑为准。

熔点低于450℃的有色合金线材,变形热容易造成材料软化,进而使宽展特征发生变化,带来轧制不稳定现象,因此一道次轧椭及后一道次轧圆结合的断面减缩率宜不超过25%,具体视不同合金成分确定。

5.2 轧辊孔型设计及导卫的配置

需轧制多种合金材料的连续辊轧机,宜采用宽展因素[5]最大的一种合金材料来设计轧辊孔型,以椭-圆孔型工艺参数为佳,孔型形状建议采用唇形结构[6]。各机架间距有所加大,进入圆孔型轧辊的椭形线坯宜用导卫导入。

5.3 各机架的间距

各机架间距,可依据线坯的粗细确定合理的距离,间距越大,易于控制同步精度,但会增加设备的占地面积,具体可根据现场实际情况确定。

5.4 设备适用范围

试验表明进线坯直径不宜大于ø7.5mm,否则不易控制同步精度。线径小于ø3.0mm,则会影响产能,需根据金属材料的品种和产能综合考虑。