全预制装配式楼板板缝连接受弯性能研究

2021-03-30张宗军

金 义, 张宗军, 王 琼, 谢 剑

(1.天津大学 建筑工程学院,天津 300354; 2.深圳海龙建筑科技有限公司,深圳 518110)

0 引言

近年来在政策持续推动、建筑技术持续升级的背景下,我国装配式建筑行业迎来快速发展[1-2]。装配式楼板属于整个体系中的一部分,无论是它的受力传力机制还是设计建造方式都对结构起到非常重要的作用[3]。目前我国主要以装配整体式叠合楼板为主,采用等同现浇的设计理念和建造方法[4]。相关研究结果表明[5-6]:装配整体式叠合楼板鲜有体系上的突破,建筑类型和结构形式较为单一;设计装配率不高,现场施工质量也不容乐观,且对环境的影响依然很大。

在总结国内外相关研究的基础上,研究了全预制装配式楼板板缝连接的受弯性能。通过环扣钢筋与中间插筋进行板缝连接,再对连接部位现场浇筑混凝土形成整体。此种节点构造形式简单,拼接方便,施工期间免除大量模板,直接现场吊装完成,湿作业少,构件集成化程度高,大大提高了生产和建造效率。

1 试验概况

1.1 试件设计及制作

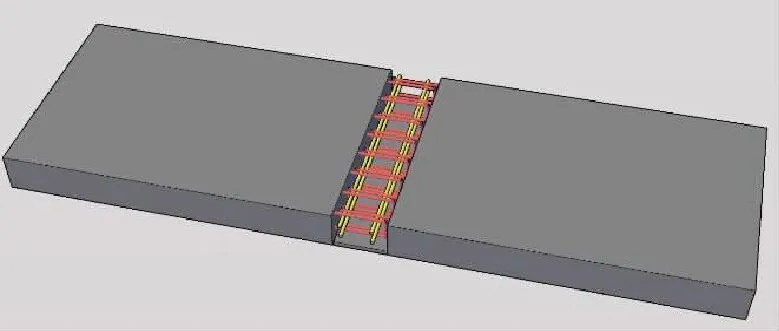

根据某实际工程项目,共设计3个试件:试件WLB-1为作对比的整浇楼板;WLB-2和WLB-3为全预制拼接楼板,由2块预制楼板和宽250 mm的板缝拼接而成,每块预制楼板通过预埋环扣钢筋相互连接形成整体。试件WLB-3垂直环扣钢筋方向放置4根C10插筋,试件WLB-2未设置插筋。试件由山东海龙建筑科技有限公司负责制作养护完成,然后运至实验室进行试验。楼板主要参数如表1所示,试件拼接形式及试件尺寸配筋如图1、图2所示。

图1 试件拼接形式

表1 试件的主要参数

图2 试件尺寸及配筋(单位:mm)

试件WLB-2和试件WLB-3的制作流程:首先在钢模板中绑扎每块预制板的钢筋,然后浇筑混凝土,后浇位置底面进行拉毛,侧面花纹板面处理;养护完成后将2块板拼接在一起,浇筑拼缝混凝土形成整体,试件制作如图3所示。

图3 试件制作图

1.2 材料力学性能

试件WLB-1与试件WLB-2、WLB-3预制部分的混凝土强度等级为C30,实测立方体抗压强度平均值为31.0 MPa;试件WLB-2、WLB-3后浇板缝位置混凝土强度等级为C35,实测立方体抗压强度平均值为33.2 MPa。试件配筋采用HRB400级钢筋,C10实测屈服强度fy=430 MPa,极限强度fu=615 MPa,屈服应变εy=2 150×10-6;C14实测屈服强度fy=435 MPa,极限强度fu=650 MPa,屈服应变εy=2 175×10-6。

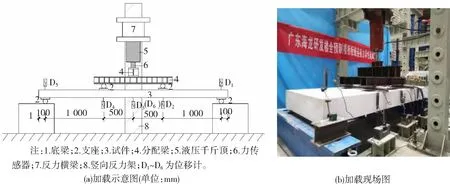

1.3 试验加载方案及测点布置

试件采用液压千斤顶进行竖向加载,并通过分配梁将荷载作用在试件上,试验加载装置如图4所示。试验采用分级加载方式,每级荷载在加载完毕后持荷10 min。试件在弹性阶段时,每级荷载递增5 kN,并记录荷载、挠度等数据。当试件出现裂缝后,每级荷载改为10 kN进行递增,直至试件破坏或达到承载能力极限状态时停止试验。

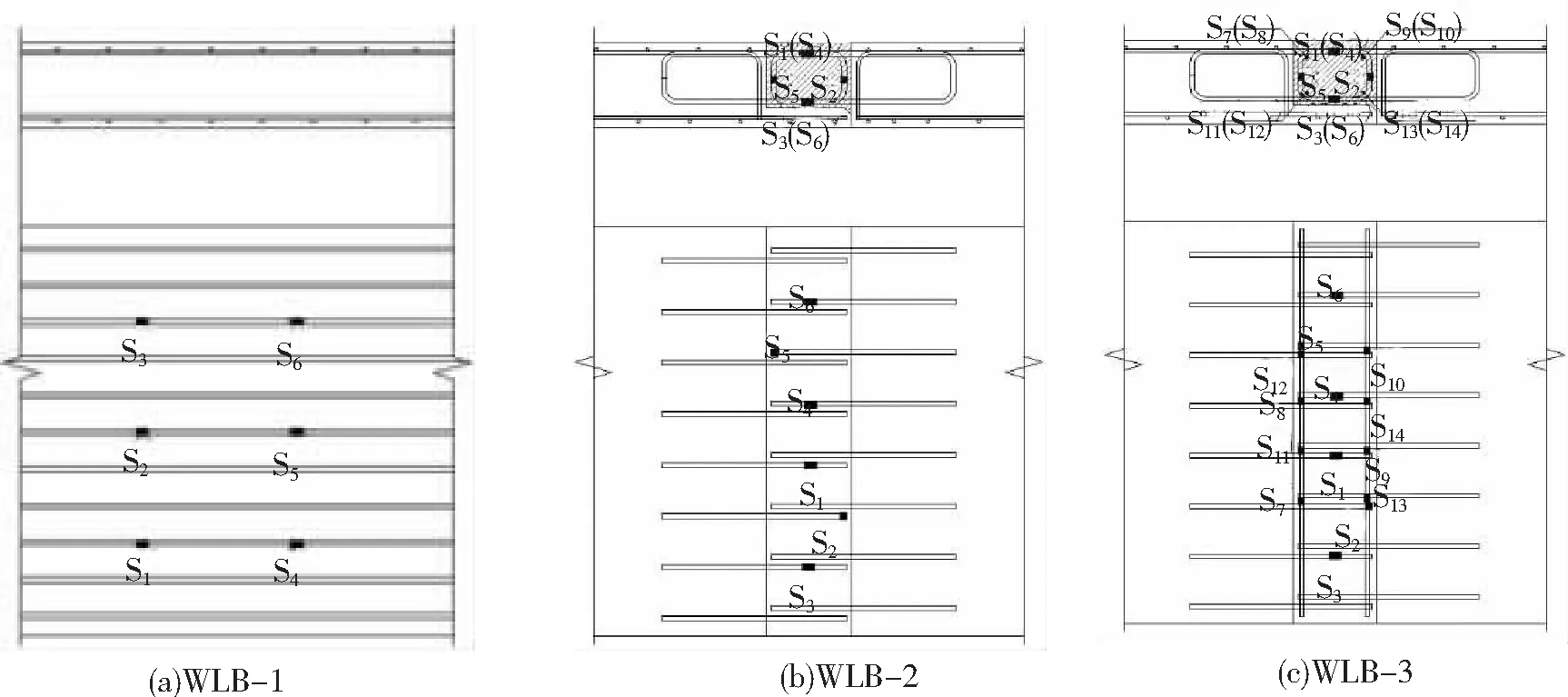

试验量测的主要内容有施加的竖向荷载、试件的竖向位移、钢筋的应变。采用力传感器量测施加的竖向荷载大小,力传感器安装在千斤顶与分配梁之间。采用位移计量测试件的竖向位移,在支座板顶处布置位移计D1和D5,量测支座的位移及楼板翘起;在两加载点板底处布置位移计D2和D4,量测加载点处竖向位移;在跨中板底位置两侧布置位移计D3和D6,量测试件跨中位移。钢筋电阻应变片布置在环扣钢筋与插筋上,整浇楼板布置在跨中底部钢筋上。试验测点布置如图4、图5所示。

图4 试件加载装置图

图5 钢筋应变片布置图

2 试验现象及结果分析

本次试验中主要试验数据统计如表2所示,以下分别对试验现象和试验结果进行分析。变形比θ表示试件挠度与跨度之比。

表2 试验数据统计

2.1 试验现象

试件WLB-1加载到60 kN时,跨中位置及两侧距跨中250 mm处板底出现裂缝;随着加载进行,出现的裂缝分布较为均匀,并且不断延伸;加载到130 kN时,跨中及相邻裂缝宽度较为明显,挠度持续增加;当挠度增加至60 mm时,试件达到承载能力极限状态,终止试验。

图6 接缝处的收缩裂缝

试件WLB-2荷载增加到10 kN时,即发现拼缝处出现混凝土细微裂缝(应为后浇混凝土硬化过程中产生的收缩裂缝,如图6所示);荷载增加到60 kN时,环扣钢筋锚固位置处出现受拉裂缝;加载至140 kN时,环扣钢筋锚固位置裂缝宽度加大;继续加载,底部钢筋位置裂缝宽度极为明显时,终止试验。最终破坏形态,中间后浇部分无明显变化。

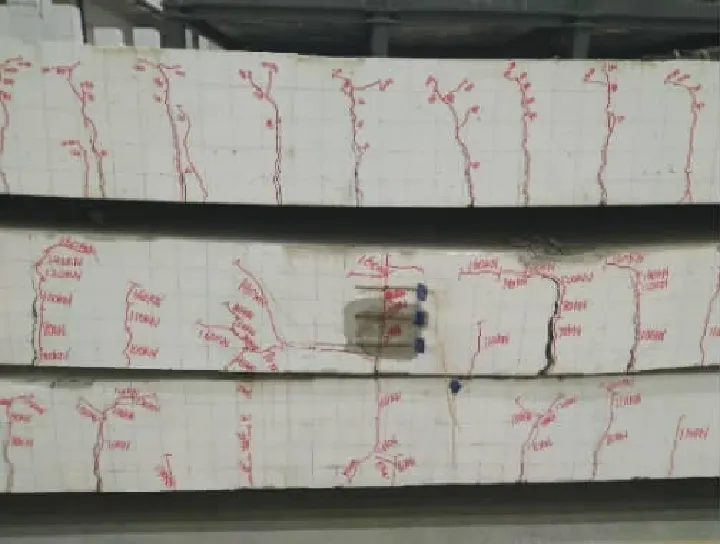

试件WLB-3在加载到120 kN过程中,与WLB-2的试验现象基本相同;当荷载到达120 kN时,板挑耳处出现水平裂缝;荷载增加到140 kN时,挑耳处与后浇位置突然脱开,斜向裂缝直通板顶;持续加载至160 kN时,后浇拼缝处与环扣钢筋锚固位置裂缝宽度较为明显。继续加载,挠度急剧增长,当挠度增加至60 mm时,试件达到承载能力极限状态,终止试验。试件WLB-3破坏如图7所示。试验结束后各试件侧面裂缝分布如图8所示。

图7 WLB-3破坏图

图8 裂缝分布图

2.2 荷载-挠度曲线

图9 荷载-挠度曲线

试验楼板的荷载-挠度曲线如图9所示,挠度取位移计D3和D6量测的平均值,并考虑支座位移(D1、D5量测值)的影响。环扣钢筋连接的2个试件加载到20 kN时,拼缝处两侧均出现裂缝,但是直到环扣钢筋锚固位置处出现裂缝之前,荷载-挠度曲线一直呈线性增长,拼缝处裂缝无明显加宽。经分析拼缝处裂缝是在试件制作时新旧混凝土界面粘结不足,导致荷载较小时裂缝出现,认为环扣钢筋锚固位置出现裂缝的荷载为开裂荷载。荷载-挠度曲线对比表明:环扣楼板试件与整浇楼板试件曲线发展趋势基本一致,加载初期试件挠度呈线性增长,从图9中可以看出3个试件开裂荷载在60 kN左右;随着荷载的不断增加,整浇楼板刚度下降明显,有插筋楼板整体刚度最大。试验结束前,3个试件的荷载-挠度曲线仍有略微上升的趋势,但均因挠度过大终止试验而未达到试件所能承载的最大荷载值(材料破坏)。试件WLB-3荷载-挠度曲线在140 kN时,由于挑耳与后浇混凝土脱开,造成荷载突降至120 kN。最终3个试件的承载力WLB-3最大为160 kN,WLB-2与WLB-1的承载力分别为150 kN和140 kN。

2.3 刚度及变形能力

图10 割线刚度-挠度曲线

试件不同状态的割线刚度K可取竖向荷载与对应的竖向跨中位移的比值[7],利用试验所测数据可以得到3个试件的割线刚度,并绘制割线刚度-挠度曲线如图10所示。由图10可以看出,加载初期,由于装配式楼板在接缝处过早开裂, 导致装配式楼板的刚度低于整浇楼板;而整浇楼板的刚度曲线较陡,说明其早期刚度退化更为严重;最终3个试件曲线下降后逐渐平缓,退化规律基本一致。根据图10曲线拟合出刚度退化规律的表达式,如表3所示。

表3 各试件刚度拟合公式

2.4 钢筋应变

图11 试件WLB-2荷载-钢筋应变曲线

为分析环扣钢筋对楼板变形与承载能力的作用,绘制试件的荷载-钢筋应变曲线如图11所示。从图11可以看出,无插筋楼板WLB-2环筋上部一直处于受压状态,在试验终止时由于后浇部分无明显现象变化,环筋中部与下部位置钢筋应变变化不大。有插筋楼板WLB-3中间挑耳突然脱开后,变形突然增大,环筋上部位置由受压变为受拉状态,环筋下部受力较大,最先达到屈服状态;由于下部插筋与环筋相互约束作用,承载力仍有一定的增长,说明插筋的存在能够使环扣钢筋充分发挥作用,从而有效提高试件的变形与承载能力。

3 结论

通过对2个环扣钢筋连接楼板和1个整浇楼板足尺试件的受弯试验研究,得出以下结论:

(1) 环扣连接楼板与整浇楼板的裂缝分布大致相同,3个试件均发生受弯破坏。

(2) 在本试验的配筋情况下,装配式楼板的承载力不仅不低于整浇楼板,反而提高了8%~23%,装配式楼板节点环扣钢筋配筋较大,还有相应的优化空间。

(3) 与无插筋环扣连接楼板试件相比,由于有中间插筋的作用,不论是承载力、刚度还是变形能力,有插筋环扣连接楼板试件都有明显的提高。

(4) 在环扣连接楼板试验中,当荷载较小时,后浇带位置就出现裂缝,说明后浇位置底面拉毛,侧面花纹板面的处理措施无法满足新旧混凝土的粘结性能,建议在施工时应添加界面剂或者膨胀剂等措施使节点连接更有效。