激光熔覆无碳Fe-Co-Mo 高速钢涂层的组织结构与性能

2021-03-23熊果谢丰伟袁紫仁康希越贺跃辉

熊果,谢丰伟,袁紫仁,康希越,贺跃辉

(1. 湖南华菱湘潭钢铁有限公司能源环保部,湘潭 411101;2. 中南大学 粉末冶金国家重点实验室,长沙 410083)

Fe-Co-Mo 系高速钢是一种通过大量Co、Mo 元素添加,含碳量极低甚至无碳,固溶时效后在基体中原位生成弥散分布的微纳米尺度的金属间化合物(Fe,Co)7Mo6第二相从而实现强硬化的新型高速钢。由于其通过原位析出的金属间化合物进行强硬化,与通过碳化物进行强硬化的材料相比,有着独特的优势,即具备热硬度高、红硬性好、抗回火稳定性优异、导热系数大及较好的韧性等优点[1]。20 世纪30 年代到70 年代,研究者[2-4]就发现Fe-Co-Mo/W 系合金通过时效析出的金属间化合物可以获得显著的硬化效果,HRC 硬度可达67 及以上,并且此类材料高温性能优异。后来Fe-25%Co-15%Mo(质量分数)被认为是综合性能最优的牌号,HRC 硬度为66~68,抗弯强度和冲击韧性分别可达3 000 MPa 和9 J/cm2,同时具有高的热硬度和优异的抗回火稳定性能。近年奥地利Böhler 公司也将此牌号实现了商业化生产,并命名为“MC-90 Intermet”[5]。但此种牌号由于含有大量贵重合金元素(合金质量分数达到40%,其中战略资源Co的质量分数更是达25%),成本过高,限制了其应用发展。

表面合金化技术是一种节约资源、提高表层性能的重要方法。激光熔覆作为近些年发展最迅速、应用最广泛的先进表面技术之一,利用高能激光能量束将待熔覆材料和基材同时熔化并快速冷却形成稀释率低,与基体呈冶金结合的表面涂覆层,具有热影响区小、稀释率可控、晶粒细小和性能优异等优点[6-10]。国内外对于激光熔覆技术进行了大量研究。王招阳等[11]利用激光熔覆技术在2Cr13 不锈钢表面制备了Stellite6 合金涂层,分析了涂层显微组织和硬度;曹金龙等[12]在45 钢表面制备了Ni60+TiC 涂层,大幅提高了表面硬度和耐磨性能;ZHU 等[13]研究了添加不同含量的Ti3SiC2前驱体对激光熔覆Fe-Cr-C-B 合金涂层的影响,并发现所形成的涂层可显著改善16Mn 钢基体的耐磨性和耐腐蚀性能;ZHANG 等[14]报道添加稀土氧化物Y2O3可明显提高激光熔覆铁基涂层的抗高温氧化性能。如果在廉价钢材表面利用激光熔覆成功制备Fe-Co-Mo(FCM)合金涂层,不仅能极大地降低成本、节省资源,还可以大幅提高基材的高温性能和使用寿命,具有广阔的应用前景,例如利用其热硬性、抗回火稳定性好等特点,对高温工况零部件进行修复强化,可弥补其抗回火稳定性差而易软化磨损的缺点,从而提高使用寿命。基于此,本研究探索利用激光熔覆技术在40Cr 基材上制备Fe-25%Co-15%Mo(质量分数)涂层,并对涂层组织结构、硬度和红硬性等性能进行研究,以期为拓宽无碳Fe-Co-Mo 高速钢表面合金化应用提供新的依据。

1 实验

1.1 原材料制备及预处理

按照Fe-25%Co-15%Mo(质量分数)的名义成分,采用水雾化法制备Fe-Co-Mo(FCM)合金粉末,原材料元素纯度达99.9%以上。通过筛分选取60~150 μm 粒度范围内的雾化粉末,实验前将粉末置于120 ℃真空干燥箱内干燥2 h,避免粉末可能的残存水分对熔覆过程产生不良影响。基材采用40Cr 钢。经打磨后,在超声波中用无水乙醇清洗去除表面污渍,烘干备用。

1.2 激光熔覆涂层制备及时效回火处理

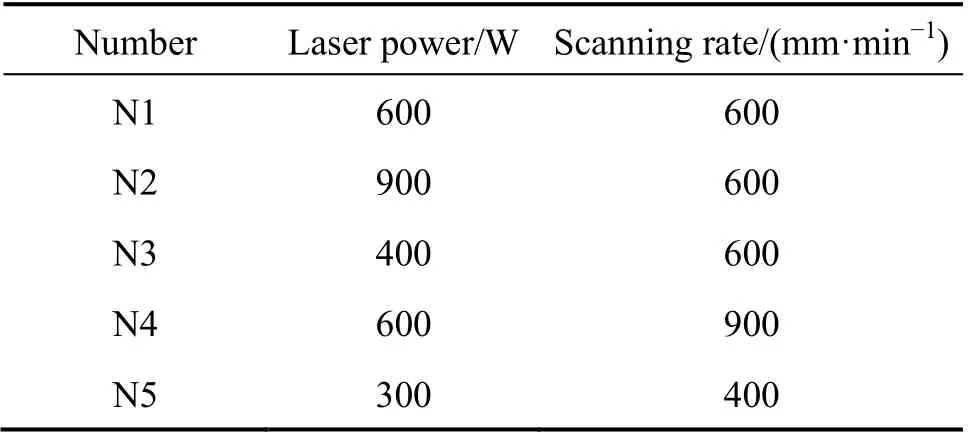

激光熔覆设备型号为煜宸激光RC-LDM8060,采用同步式送粉方式,熔覆层尺寸为200 mm×10 mm送粉转盘转速0.7 r/s,光斑直径2 mm,层厚度0.2 mm,共熔覆5 层。实验时调整激光功率(400~900 W)和扫描速率(400~900 mm/min)以获得无气孔、无裂纹的宏观形貌良好的涂层,具体工艺参数如表1 所列。熔覆全程用高纯氩气作为保护气体。采用SX-4-10 型箱式电阻炉对熔覆试样进行550 ℃和600 ℃时效回火处理。

表1 激光熔覆实验具体参数Table 1 Parameters of laser cladding experiment

1.3 组织与性能表征

利用线切割从垂直熔覆方向切取激光熔覆试样。试样依次经不同粗糙度砂纸打磨后抛光,随后进行超声波清洗去除污渍,干燥备用。

采用LEICA DM4000 M 光学金相显微镜和场发射扫描电镜(SEM, Quanta 250 FEG)分别观察粉末形貌和涂层组织,并用SEM 附带的能谱仪(EDS)分析材料的元素分布。采用600HVS-1000AVT 显微硬度仪测量试样涂层截面的显微硬度,载荷200 g,加载时间10 s。测试显微硬度时,以距涂层外表面0.1 mm 处为测试起点,此后自外向内每隔0.1 mm 作为一次检测点,直到进入基体,每次至少测量3 个数据点,以平均值作为每个检测点的显微硬度值。

2 结果与讨论

2.1 形貌和微观组织

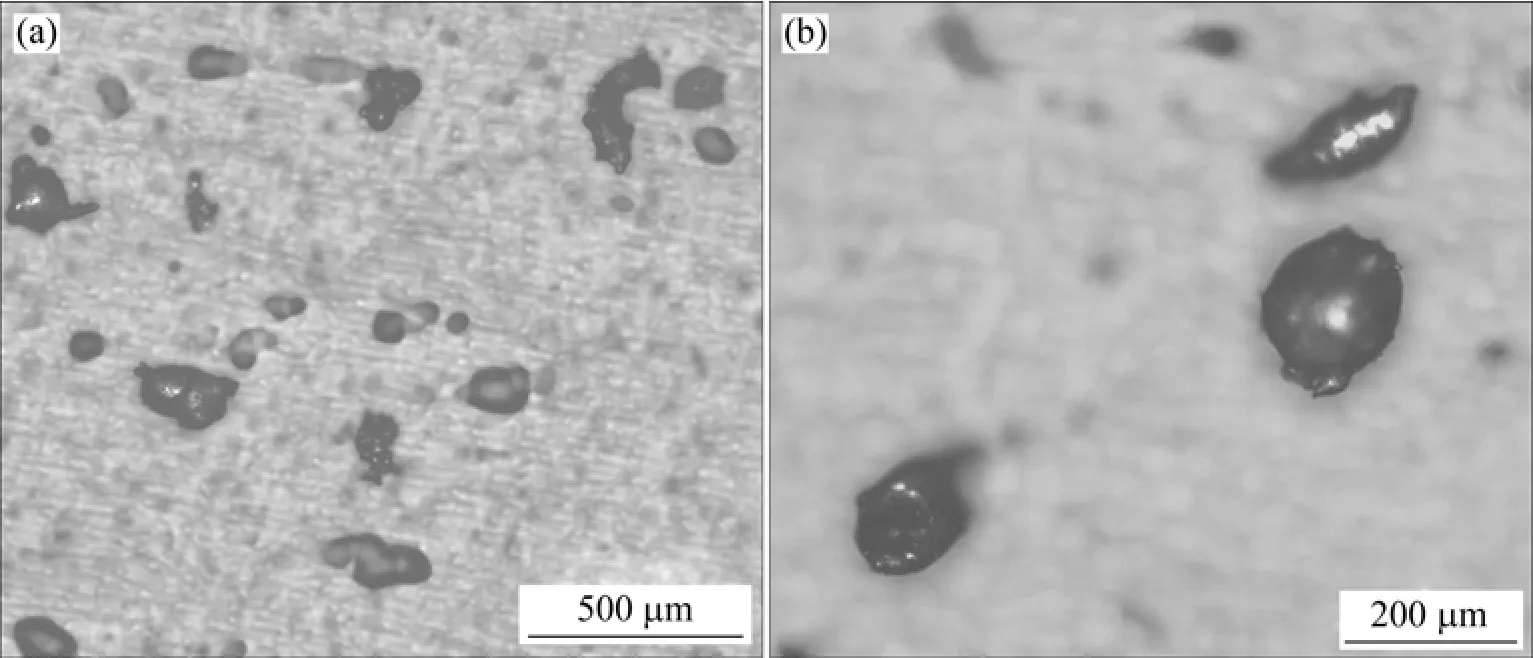

图1 所示为水雾化粉末的光学显微镜图。可以看出,粉末颗粒整体呈近球形状,部分为拉长杆状。通过统计大量颗粒尺寸后发现粉末粒度为60~150 μm,与筛分结果对应。

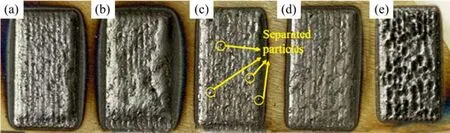

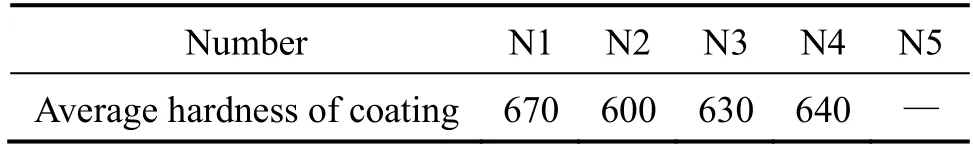

不同工艺参数下的涂层宏观形貌如图2 所示。不难看出,5 种工艺参数下图2(a)熔覆后的宏观形貌最佳,表面无孔洞和粉粒感。当扫描速率保持不变时,图2(a)与2(b)对比表明激光功率增大可使更多的粉末熔化,熔池增大,金属液体剧烈波动,最后熔化的粉末在最上层出现团聚现象造成涂层分布不均匀;图2(a)与2(c)对比可见激光功率降低可导致能量输入减少,无法将基材与粉末同时完全熔化,表层已熔化的粉末与下层结合差,从而在凝固后易出现分离的粉末颗粒,熔覆效果稍差;进一步降低激光功率如图2(e)所示,即使降低扫描速率以延长熔池存在时间,但依然存在难熔区,熔化的粉末与部分未溶的固体相互裹挟,熔覆结束后快速凝固而出现疏松、粗大的孔洞[15],导致结合不紧密,涂层不稳定。当激光功率不变时,如图2(a)与2(d)所示,增大扫描速率,单位时间内激光输入的能量减小,使得熔化的粉末更少,从而熔高降低[11],无法达到所需厚度要求。表2 为图2 不同工艺参数涂层截面平均硬度数据表,对比发现图2(a)工艺参数下涂层平均硬度最高。当激光功率过高时,由于稀释率变大,涂层硬度反而下降,当激光功率过低时,如图2(e)所示,涂层表面疏松多孔,硬度测试波动很大。因此,基于熔覆涂层表面宏观形貌和高硬度的考虑,对应的最佳工艺参数为N1(激光功率600 W,扫描速率600 mm/min),本研究工作后续实验皆选用此参数。

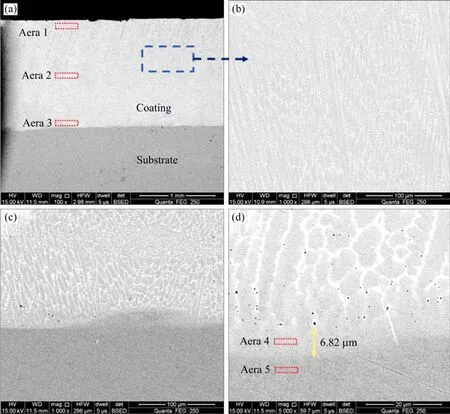

激光熔覆涂层截面从上至下可分为熔覆区、结合区和热影响区[16-18]。图3 为激光功率600 W、扫描速率600 mm/min 的工艺条件下涂层的截面SEM 显微组织,图3(b)为(a)中方框线处放大图像,图3(c)和(d)为(a)中界面放大不同倍数图像。在背散射模式下,涂层由于含有大量Mo 元素衬度更大而呈白亮色,与基体具有明显的界限;在涂层区域沿晶界呈网状析出的白色相为富Mo 金属间化合物相。从图3(a)和图3(d)可以看出,涂层组织致密,无裂纹和大气孔产生,仅在高倍下可观察到1~2 μm 的显微孔洞,涂层与基体呈现良好的冶金结合,熔覆效果优良。另外,还可观察到整个涂层熔覆区衬度一致,涂层与基体的结合区厚度非常小,仅为6.82 μm,表明涂层具有低的稀释率。表3 所列为图3(a)和(d)中共5 处方框区域能谱分析结果,由能谱分析结果可知,涂层熔覆区不同厚度方向上各元素含量近乎相同,从1 处至3 处逐渐靠近基体过程中Fe 元素质量分数仅仅增大1.17%,在能谱测试误差范围内可认为涂层熔覆区整体成分均一,不存在梯度分布。结合区4 处铁元素含量显著增大,这是因为熔覆过程中基体Fe 元素迁移到结合区,致使出现了较大的稀释率。从图3(b)和(c)可见,涂层熔覆区组织形貌以柱状枝晶为主,并且沿着垂直结合区的方向生长,这与垂直结合面的方向散热最快、对流速度较大有关[19]。

图1 水雾化粉末光学显微形貌图Fig.1 Optical microscope images of water atomized powder

图2 不同工艺参数下的涂层宏观形貌图Fig.2 Macroscopic morphology of the coating with different parameters

图3 N1 涂层截面SEM 照片Fig.3 Cross-section SEM images of the N1 coating

表2 图2 不同工艺参数涂层平均硬度(HV0.2)Table 2 Average hardness (HV0.2) of coatings with different parameters in Fig.2

2.2 显微硬度

DANNIHGER 等[4]通过粉末冶金法制备的Fe-Co-Mo 型无碳时效硬化高速钢淬火固溶以后呈软态,HRC 硬度为40~45,经过570~630 ℃时效一定时间,硬度即可达到HRC>65 的水平,归因于时效过程中析出的纳米尺度金属间化合物相的强化效果[4]。激光熔覆的特点是瞬时高能量加热和快速冷却,是非平衡凝固过程,易出现细晶组织或产生平衡状态下难以得到的新相,如亚稳相、非晶相等[20-21]。激光熔覆FCM涂层是否如块体材料一样产生时效硬化有待考证,因此,本工作同时进行了一系列热处理实验研究涂层的硬化、红硬性和抗回火稳定性能。

表3 图3(a)和(d)中共五处方框线区域能谱分析结果Table 3 EDS results of five boxed areas in Fig.3(a) and (d)(mass fraction, %)

2.2.1 熔覆态和时效态硬度

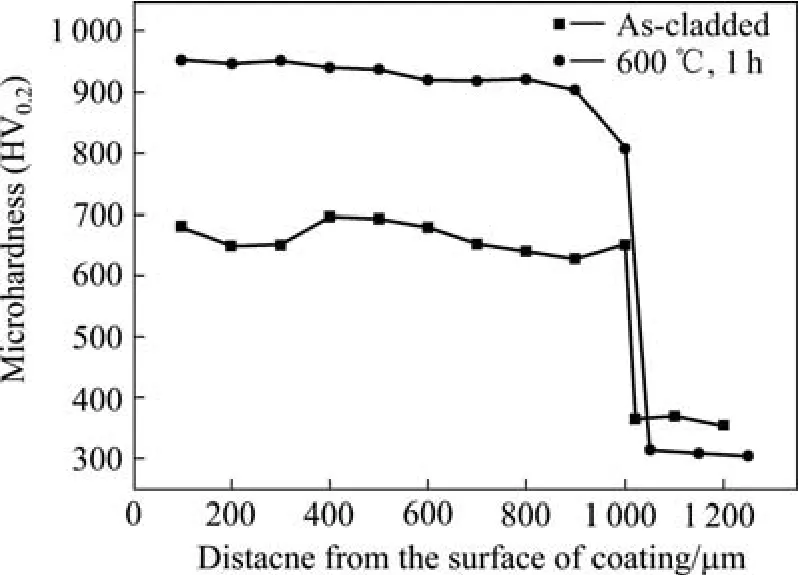

图4 为激光熔覆后FCM 涂层熔覆态和600 ℃回火1 h 后截面显微硬度分布图。由图可知,熔覆层厚度约为1 mm,显微硬度变化不大,说明熔覆层无明显缺陷,组织成分均匀致密,与表3 所列熔覆层不同厚度方向上能谱分析结果相互验证。熔覆态涂层硬度为HV0.2640~700(换算HRC57.5~60),远高于块体FCM 材料固溶态硬度。一方面是由于激光熔覆组织晶粒细小带来的强化效果;另一方面熔覆过程激光束离开后,温度虽然快速下降但短时间内基材仍有数百摄氏度,可通过热传导至涂层,而FCM 材料时效响应迅速[4],在这个短时间内可进行自回火从而硬化。熔覆态试样经 600 ℃保温 1 h 后硬度显著增大至HV900~950 (HRC>67),说明涂层可发生与块体材料相同的时效硬化过程。从图中还可发现无缓慢硬度下降过渡区,硬度的突降发生在厚度方向50 μm 内,图5 所示为显微硬度突变处两点测量压痕照片。

图4 FCM 涂层熔覆态和600 ℃回火1 h 后沿层深方向硬度曲线Fig.4 Microhardness distribution of FCM coating in cladding state and tempering at 600 ℃ for 1 h

图5 显微硬度突变处两点测量压痕照片Fig.5 Image of two-point measurement indentation at the sudden change of microhardness

2.2.2 红硬性

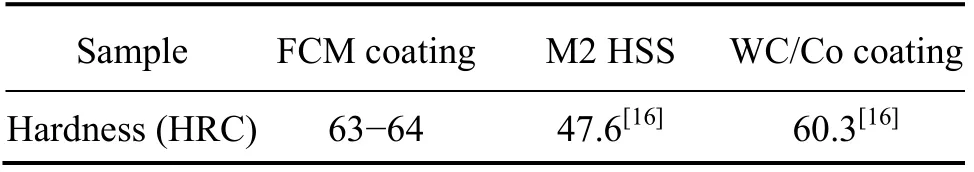

按照高速钢红硬性测试标准[22],将熔覆后的试样在600 ℃保温1 h 后进行空冷,重复进行4 次,最后在室温下测试显微硬度。表4 所列为FCM 涂层和相同条件下M2 高速钢(M2HSS)以及牌号为W-4047 的WC/Co 激光熔覆涂层硬度测试结果,其中FCM 涂层结果换算为HRC。可以发现,600 ℃下FCM 涂层的红硬性远高于M2 高速钢,甚至超过了W-4047 牌号WC/Co 涂层,这主要与FCM 时效过程中析出的金属间化合物具有比高速钢和硬质合金中碳化物更高的高温稳定性有关。

表4 三种不同样品4 次600 ℃保温1 h 后硬度Table 4 Hardness of three samples after heat duration at 600 ℃ for 1 h×4 times

2.2.3 抗回火稳定性

相同条件下将FCM 涂层试样、ASP2030 高速钢和H13 热作模具钢在550 ℃和600 ℃保温不同时间后测试硬度,以此评估抗回火稳定性能。其中以截面不同深度上硬度的平均值作为FCM 涂层不同保温时间硬度值并换算为HRC,测试结果如图6 所示。由图6(a)可知,三种材料在550 ℃长时间保温硬度下降较小,其中FCM 涂层无明显下降,而ASP2030 和H13缓慢下降。当温度升至600 ℃时,抗回火稳定性能FCM>ASP2030>H13。随保温时间延长,FCM 涂层硬度呈极缓慢下降趋势,保温30 h 后硬度仍可达HRC62,而ASP2030 高速钢近似呈直线下降趋势,30 h 硬度下降至HRC53,H13 热作模具钢抗回火稳定性最差,保温30 h 后硬度下降14.5 HRC,不适宜在600 ℃工况下长时间使用。基于FCM 涂层具有非常优异的抗回火稳定性能以及红硬性,其在激光修复高温零部件领域具有潜在的应用前景。

3 结论

1) 激光熔覆制备FCM 涂层的最佳工艺参数为激光功率600 W、扫描速率600 mm/min,在此工艺下,涂层与基体呈良好冶金结合,无气孔无缺陷,组织致密。涂层结合区小,组织形貌以柱状枝晶为主。

2) 涂层熔覆态硬度为HV0.2640~700,经600 ℃时效回火1 h 后硬度显著增大至HV0.2900~950。

图6 FCM 涂层、ASP2030 及H13 钢在(a) 550 ℃和(b) 600 ℃保温不同时间硬度曲线图Fig.6 Hardness of FCM coating, ASP2030 and H13 steel at 550 ℃ (a) and 600 ℃ (b) for different time

3) 以600 ℃保温1 h 后进行空冷,重复进行四次后测试为红硬性。FCM 涂层HRC 硬度为63~64,红硬性远高于M2 高速钢,甚至超过了W-4047 牌号WC/Co 涂层。

4) FCM 涂层具有非常优异的抗回火稳定性能,600 ℃保温30 h 后HRC 硬度仍可达62,远高于ASP2030 高速钢和H13 热作模具钢,具有修复高温零部件应用前景。