Al2O3 含量对放电等离子烧结Al2O3/Cu 复合材料组织与性能的影响

2021-03-23张阳琳罗自贵胡晓明冯波李如松樊希安

张阳琳 ,罗自贵 ,胡晓明 ,冯波 ,李如松 ,樊希安

(1. 武汉科技大学 省部共建耐火材料与冶金国家重点实验室,武汉 430081;2. 武汉科技大学 钢铁冶金及资源利用省部共建教育部重点实验室,武汉 430081)

电子设备正朝着大功率、高密度和集成化方向发展,如何解决基板散热问题成为当下的研究热点[1]。目前常用的封装基板主要分为环氧树脂系、陶瓷系和金属系。环氧树脂是有机绝缘材料,易加工[2],但热导率很低,仅为0.18~0.60 W/(m·K)[3],且耐热性差,不适用于大功率的电子器件。陶瓷基板的绝缘性能优异,热导率较高,且化学稳定性好。其中的AlN 陶瓷基板的热导率高达230 W/(m·K),但制备成本太高,且在制备过程中其表面易生成Al2O3层,导致热导率急剧下降。Al2O3陶瓷具有高强度、高硬度以及优良的耐磨性和化学稳定性[4-5],热导率为 17 ~25 W/(m·K)[6],在应用于一些对散热性能要求不高的产品时,比AlN 陶瓷基板更有优势[7]。但Al2O3陶瓷材料韧性低,具有脆性,加工难度大,导致陶瓷基板的生产成本较高。金属基板具有较高的韧性,加工性能好,且性价比高,但热导率低于陶瓷基板[8-9],如利昌工业株式会社生产的金属基覆铜板的热导率仅为 5 W/(m·K)[10]。目前常用的金属基板由具有高导热性能的金属板、导热绝缘层和金属箔组成,其中的金属在散热方面发挥重要作用[11-12],而贴附在金属板上的树脂胶膜等绝缘层在金属基板受到冷热循环冲击时,界面易产生裂纹,导致基板失效[13]。本文作者根据材料复合原理[14],以微米级铜粉和纳米Al2O3陶瓷粉末为原料,在具有高热导率的金属Cu(λ 高达398 W/(m·K))中引入绝缘性能优异的Al2O3陶瓷相,采用放电等离子烧结法制备Al2O3/Cu 复合基板材料,研究Al2O3含量对复合材料微观结构、导热性能和电绝缘性能的影响,以期得到兼具优良导热和绝缘特性的散热基板材料[15-17],为金属陶瓷复合基板的应用提供研究基础。

1 实验

1.1 Al2O3/Cu 复合材料制备

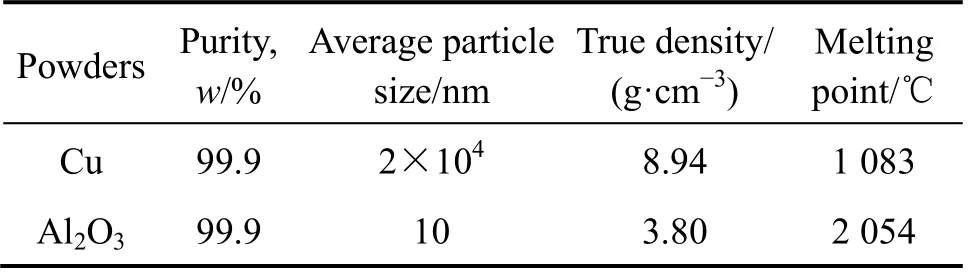

实验用原料粉末为微米Cu 粉末和纳米Al2O3粉末,均由上海阿拉丁生化科技股份有限公司生产。表1 所列为这2 种原料粉末的性能参数。

表1 原料粉末的性能参数Table 1 Performance parameters of the raw powders

按照Al2O3粉末的质量分数分别为0、5%、10%、15%和20%称取Cu 粉和Al2O3粉末,放入装有玛瑙球的球磨罐中球磨16 h,球磨机转速为150 r/min。将球磨后的Al2O3/Cu 混合粉末装入内径为12.7 mm的圆柱形石墨模具中,用武汉科技大学自制的SPS-100 放电等离子烧结设备进行烧结。烧结时采用氩气保护,轴向压力为60 MPa,升温速率为50 ℃/min,烧结温度为650 ℃,保温20 min。随炉冷却至室温,获得块体Al2O3/Cu 复合材料。

1.2 组织与性能表征

将Al2O3/Cu 复合材料样品用砂纸打磨光滑后,采用阿基米德排水法测定密度d1,通过材料成分计算理论密度d2,再进一步计算相对密度ρ 和孔隙率。利用德国Netzsch 公司生产的LFA457 激光脉冲设备测试材料的热扩散率a 和比热容c,然后用公式λ=acd1计算Al2O3/Cu 复合材料的热导率λ。用LCR 数字电桥测试Al2O3/Cu 复合材料的电阻R,并用公式ρ=RS/l (S为块体的横截面积,l 为块体的高度)计算电阻率ρ。利用Nova400 场发射扫描电镜(SEM,美国,FEI 公司)并结合配套的能谱仪(EDS,英国,IE350PentaFETX-3)和德国西门子公司生产的D500 X 射线衍射仪(XRD)对材料进行微观结构与物相分析。

2 结果与讨论

2.1 显微组织

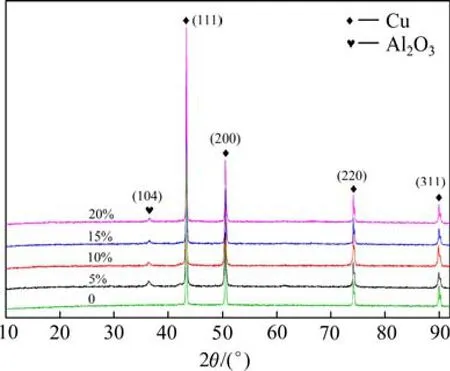

图1 所示为不同w(Al2O3)的Al2O3/Cu 复合材料XRD 谱。由图可知,所有材料均表现出纯Cu 的4 个标准衍射峰,位于2θ=43.3°、50.48°、74.17°和90°处(PDF#065-9026),分别为Cu 的(111)、(200)、(220)和(311)等4 个晶面。此外,含Al2O3的复合材料均在36.3°处出现一个微小的衍射峰,通过和PDF#070-3322 比对,确认是Al2O3相。这表明Al2O3/Cu 复合粉末经过650 ℃放电等离子烧结后,未发生成分变化,Al2O3/Cu复合材料具有较高的热稳定性。

图1 不同w(Al2O3)的Al2O3/Cu 复合材料XRD 谱Fig.1 XRD patterns of Al2O3/Cu composites with different w(Al2O3)

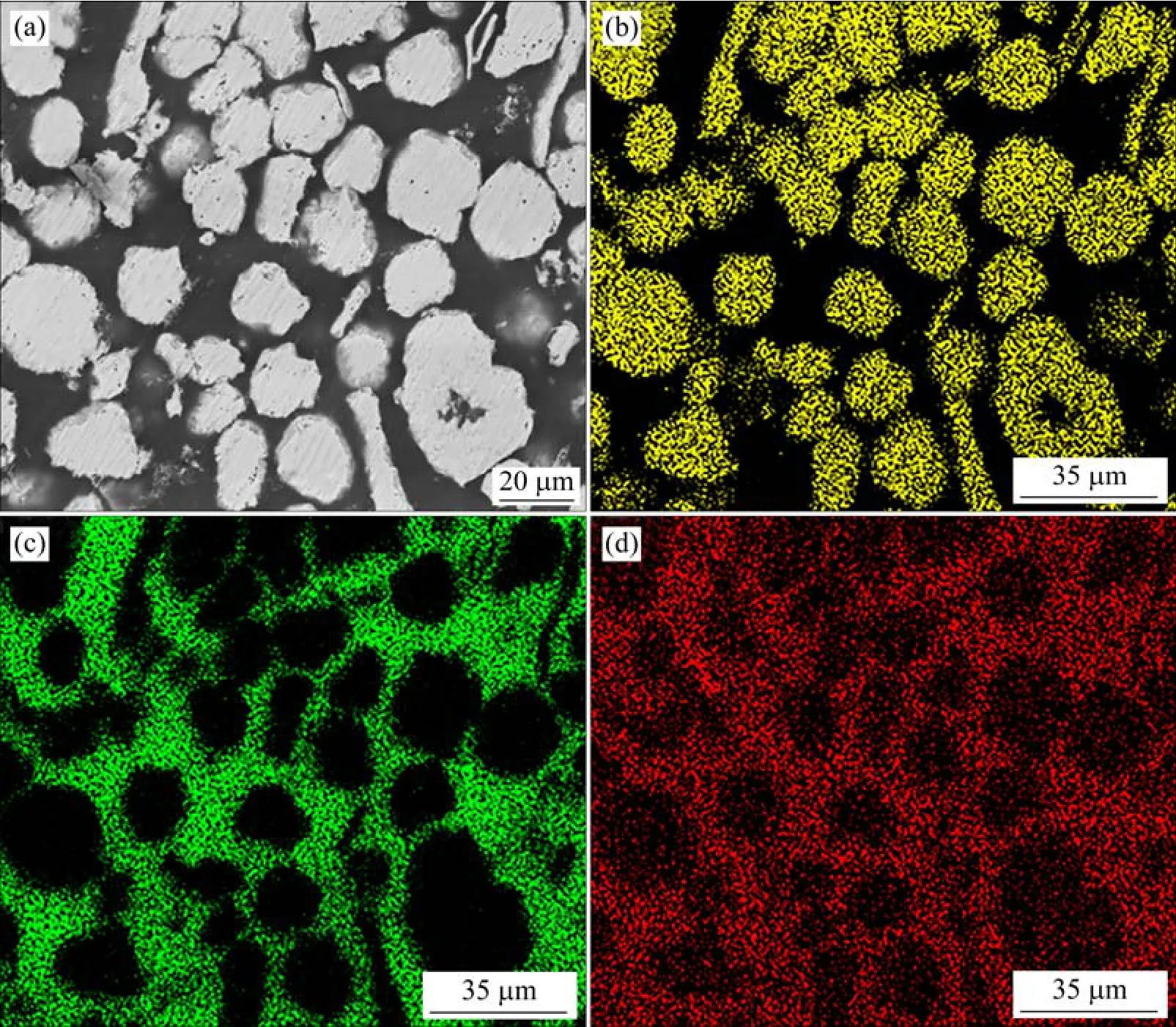

图2 所示为不同Al2O3含量的Al2O3/Cu 复合材料的扫描电镜背散射图像,用来表征Al2O3和Cu 在复合材料中的分布情况。从图2(a)看出,w(Al2O3)=5%的Al2O3/Cu 复合材料中,Cu 颗粒表面的包覆层不均匀,且存在一些孔洞。随Al2O3含量增加,Cu 颗粒表面包覆物增多,当w(Al2O3)为15%时,明显观察到Cu 表面的包覆层变厚,绝大部分Cu 被包覆层隔离开。随w(Al2O3)进一步增加,包覆层更厚,电子难以实现Cu颗粒间的迁移。

图3 所示为20%Al2O3/Cu 复合材料的EDS 面扫描图。由图可知,图3(a)中灰色组织为Cu,图3(c)和(d)表明在Cu 基体周围均匀分布着Al 和O 元素,这是由于Al2O3和Cu 粉末经过混合球磨后,Al2O3颗粒均匀分布在Cu 的周围,经过烧结后在Cu 表面形成均匀的Al2O3绝缘层。

2.2 密度

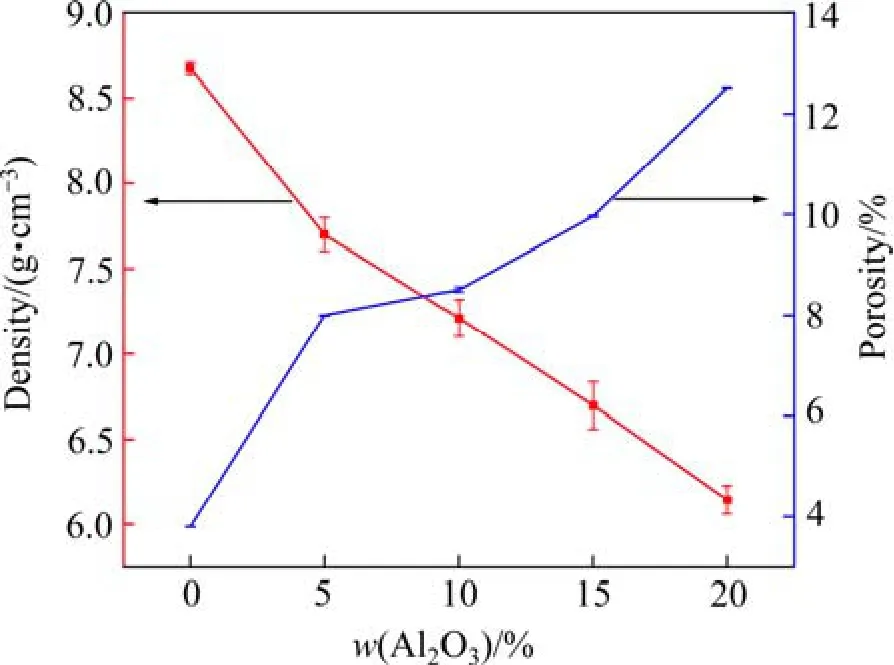

图4 所示Al2O3含量对Al2O3/Cu 复合材料的密度和孔隙率的影响。由图可知,不含Al2O3的纯Cu 块体密度为8.6 g/cm3,略低于纯铜的理论密度8.94 g/cm3,相对密度达到96.2%,说明采用放电等离子烧结法制备的Cu 块体存在微量孔隙。随纳米Al2O3含量增加,Al2O3/Cu 复合材料的密度下降,当w(Al2O3)为5%时,与纯铜相比,密度大幅下降。一方面,复合材料的密度跟各组分自身的密度与含量密切相关,Al2O3颗粒的密度为3.8 g/cm3,明显小于Cu 的密度,因此Al2O3/Cu 复合材料的密度明显低于纯Cu 的密度。另一方面,Al2O3是瘠性材料,随Al2O3颗粒增加,复合材料的塑形变差,因此烧结体孔隙增多,很难烧结成致密的块体[18]。除此之外,本实验的烧结温度控制在650 ℃,低于Cu 和Al2O3的熔点,属于固相烧结,在烧结过程中,由于纳米Al2O3的比表面积大,Al2O3易发生团聚,团聚体阻碍Cu 原子的扩散,从而影响烧结致密化。因此,随w(Al2O3)增加,Al2O3/Cu 复合材料的孔隙率增大,密度减小。

图3 20%Al2O3/Cu 复合材料表面的SEM 背散射图与EDS 面扫描图Fig.3 SEM image and EDS surface scanning maps of the 20%Al2O3/Cu composites

图4 Al2O3 含量对Al2O3/Cu 复合材料密度和孔隙的影响Fig.4 Effect of w(Al2O3) on the density and porosity of Al2O3/Cu composites

2.3 电阻率

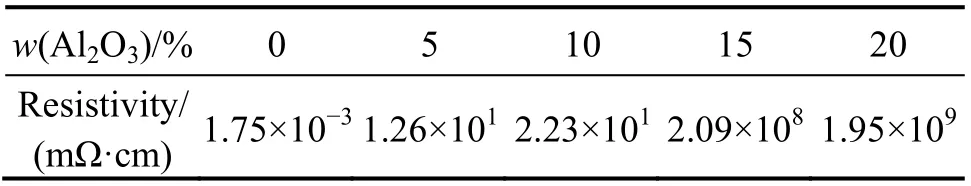

表2 所列为Al2O3含量对Al2O3/Cu 复合材料电阻率的影响。由表可知,随纳米Al2O3含量增加,复合材料的电阻率呈指数型增长。当w(Al2O3)从5%增加至10%时,Al2O3/Cu 复合材料的电阻率提升幅度较小。这主要是因为Al2O3含量偏低,无法有效地将Cu 颗粒隔离开,如图2(a)、(b)所示,导致烧结时绝大部分Cu颗粒之间形成冶金结合,无法有效限制颗粒间自由电子的移动,所以电阻率提升幅度不大。而w(Al2O3)从10%增加至15%时,Al2O3/Cu 复合材料的电阻率显著提升至2.09×108mΩ·cm,约为铜电阻率(1.75×10-3mΩ·cm)的1011倍,这是因为纳米Al2O3具有优异的绝缘性能,当w(Al2O3)提高至15%时,绝大部分Cu 颗粒之间被Al2O3绝缘层阻隔开,如图2(c)所示,从而极大地提升材料的电阻率。此外,孔隙率增加也导致材料的电阻率提升。当w(Al2O3)进一步从15%增加至20%时,提升幅度明显小于w(Al2O3)从10%增加至15%时电阻率的提升幅度,这可能是由于w(Al2O3)为15%时,Cu 颗粒间已实现有效绝缘,进一步增加Al2O3含量时,Al2O3绝缘层厚度增加,但对电阻率的提升效果相对较小。

表2 Al2O3 含量对Al2O3/Cu 复合材料电阻率的影响Table 2 Effect of w(Al2O3) on resistivity of Al2O3/Cu composites

2.4 热导率

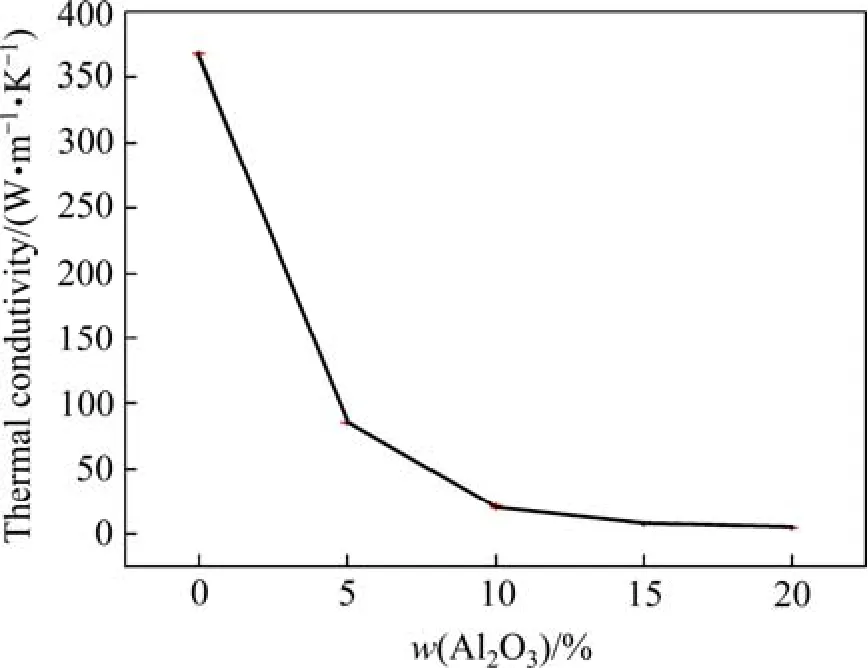

图5 所示为Al2O3含量对Al2O3/Cu 复合材料热导率的影响。不含纳米Al2O3的Cu 块体的热导率为368 W/(m·K),略低于纯Cu 的热导率(397 W/(m·K)),主要是由于Cu 块体中存在的微量孔隙阻碍传热。相比之下,当w(Al2O3)为5%时,材料热导率大幅下降至85.92 W/(m·K)。随w(Al2O3)增加,热导率进一步下降。当w(Al2O3)增加至15 %时,复合材料的热导率为7.6 W/(m·K)。热导率下降主要归因于以下两个方面:一方面是Al2O3的热导率偏低,为25 W/(m·K),所以复合材料的热导率随w(Al2O3)增加而下降。另一方面,随w(Al2O3)增加,Al2O3/Cu 复合材料的致密度下降,孔隙增多,而空气的热导率极低,仅为0.023 W/(m·K),从而导致复合材料的热导率下降,甚至低于Al2O3的热导率。

图5 Al2O3 含量对Al2O3/Cu 复合材料热导率的影响Fig.5 Effect of w(Al2O3) on the thermal conductivity of Al2O3/Cu composites

当w(Al2O3)为15%时,Al2O3/Cu 复合材料的热导率明显高于传统金属基板。CURRAN 等[19]利用等离子微弧氧化技术在金属表面制备厚度为40 μm 的Al2O3薄膜,热导率约为2 W/(m·K),但工艺较为复杂,成本高。三洋半导体公司开发的金属铝基绝缘基板,其绝缘层为Si 填料环氧树脂,热导率为3 W/(m·K)[20]。本文采用粉末冶金法初步制备了高导热的绝缘Al2O3/Cu 复合材料,且工艺简单,为金属陶瓷复合基板的实际应用打下了研究基础。

3 结论

1) 通过机械球磨结合放电等离子烧结工艺制备的w(Al2O3)为5%~20%的Al2O3/Cu 复合材料,随Al2O3含量增加,Cu 表面的Al2O3绝缘层变厚,对Cu的包覆效果更好。

2) w(Al2O3)为5%时,Al2O3/Cu 复合材料的致密度显著降低,电阻率明显增大,热导率大幅降低。随w(Al2O3)含量增加,Al2O3/Cu 复合材料的电阻率显著增大,而热导率小幅下降。w(Al2O3)为15 %时获得高导热绝缘复合材料,电阻率为2.09×108mΩ·cm,约为Cu 电阻率(1.75×10-3mΩ·cm)的1011倍,热导率为7.6 W/(m·K)。