铜改性碳纳米管增强银基复合材料的力学性能和摩擦磨损性能

2021-03-23曲昀张雷孙阳康潇吴传宗

曲昀,张雷,孙阳,康潇,吴传宗

(中南大学 粉末冶金国家重点实验室,长沙 410083)

银基复合材料具有优异的导电性能,常用作电力及电信号传输的电接触摩擦材料[1-2],但由于银基体强度较低,易磨损[3],因此其应用范围受到限制。研究表明,复合材料的摩擦学性能受材料中增强相的分布及含量影响[4]。ROY 等[5]研究发现,SiC、TiC 和TiB2等颗粒增强铝基复合材料,当增强颗粒的体积分数≥10%时,材料磨损率显著降低。XIAO 等[6]研究了Cu-MoS2复合材料的摩擦磨损行为,随MoS2体积分数从5%增加到40%,磨损表面润滑膜覆盖率由31%增加到73%,摩擦因数由0.48 降至0.14。这些研究结果表明,增强颗粒和固体润滑剂颗粒的含量较高时才能发挥提高材料摩擦学性能的作用,但这会导致材料的导电和导热性能降低。碳纳米管(carbon nanotubes,CNTs)是更前沿的增强材料,具有极大的长径比和极高的弹性模量,可均匀分布在基体中,起到承担载荷的作用[7],且具有自润滑性能[8],添加较少量的CNTs就能提高金属基复合材料的强度和耐磨性能。

BASTWROS 等[9]通过冷压和热挤压制备的Ag-5%CNTs(体积分数)材料,其硬度显著高于纯银,并在磨损表面观察到CNTs 部分或完全压碎形成的碳膜,磨损率比纯银降低78.8%。SHAARI 等[10]在Cu中添加3%(体积分数)经酸处理的CNTs 作为增强相制备Cu 基复合材料,力学性能和摩擦性能显著提高,摩擦因数降低41%。CNTs 增强银基复合材料在具有良好的导电、导热性能的同时,具有较高的力学性能和摩擦磨损性能。然而制备CNTs 增强金属基复合材料,需要解决CNTs 易团聚[4]以及CNTs 与金属界面结合较弱[8]的问题。已有人[11-13]通过化学镀、超声震荡、高能球磨、化学气相沉积、物理蒸发和磁控溅射等方法来提高CNTs 的分散性和界面结合强度,其中的化学镀操作简便,效果显著,受到更多研究者关注。如WANG 等[14]对CNTs 表面镀银,可有效改善Ag-CNTs复合材料中CNTs 与银基体的界面结合强度,材料的抗拉强度相比未添加CNTs 提升65%。李爱明等[15]通过化学镀在CNTs 表面均匀镀银,采用挤压法制备Ag-CNTs 复合材料丝材,抗拉强度比纯银的提高43%。化学镀银改性虽然能减少CNTs 的团聚,但难以完全避免,CNTs 与基体间产生长度为微米级的界面[14],对强度较低的银基体而言,易在CNTs 和基体的界面结合处萌生裂纹,引起整个界面失配[16]。因此考虑采用强度更高、功能相近的材料对CNTs 进行改性。如GUO 等[16]在Al 基体和CNTs 之间引入Cu,以增强Al 基体和CNTs 的结合强度,获得的CNTs-Cu-Al 复合材料的抗拉强度和硬度远超同类材料。Cu 的强度高于Ag,同时与Ag 之间可形成强度较高的固溶结合界面[17],是改善CNTs 与基体结合强度的较优选择。目前有关用Cu 改性CNTs,以提高CNTs-Ag 复合材料力学性能和摩擦磨损性能的研究较少。本文作者采用化学镀铜对CNTs 进行表面改性,研究其对CNTs-Ag复合材料微观形貌和性能的影响,以丰富银基复合材料的增强方法,扩大其应用范围。

1 实验

1.1 CNTs 的预处理与化学镀铜

CNTs 由上海沃凯化学试剂有限公司生产,纯度(质量分数)≥95.0%,外径为30~50 nm。CNTs 的预处理包括酸洗和敏化处理,所用试剂为浓硫酸(质量分数为95.0%~98.0%)、浓硝酸(质量分数为65.0%~68.0%)、SnCl2(分析纯)、PdCl2(分析纯)、HCHO(分析纯)、CuSO4·5H2O(质量分数≥99.0%)、EDTA-Na2(分析纯)和酒石酸钾钠(分析纯)。

首先对CNTs 进行酸洗。将浓硫酸和浓硝酸按照1:3 的体积比混合,随后将原始CNTs 置于混合酸中进行3 h 超声酸洗,过滤,用蒸馏水多次洗涤。根据文献报道,对CNTs 进行酸洗纯化,可使其表面产生有机官能团以克服范德华力,提高CNTs 的分散性,并且使其表面洁净,具有较多活性点,便于敏化时碱式胶体粒子的附着[18-20]。然后进行敏化处理。酸洗后的CNTs 置于浓度为0.1 mol/L 的SnCl2溶液中超声分散2 h,过滤洗涤,然后在浓度为0.01 mol/L 的PdCl 溶液中超声分散2 h。最后进行化学镀铜。配制c(HCHO)为0.10 mol/L、c(CuSO4·5H2O)为0.05 mol/L、c(EDTANa2)为0.12 mol/L、c(酒石酸钾钠)为0.12 mol/L 的混合溶液500 mL 作为镀液,加入NaOH 溶液控制镀液pH 值为11。在超声分散的辅助下使镀液中的CuSO4还原并沉积于CNTs 表面,过滤后用去离子水洗涤至中性,在60 ℃下真空干燥24 h,得到表面镀铜改性的CNTs,标记为Cu@CNTs。

1.2 CNTs-Ag 复合材料的制备

所用Ag 粉由贵研铂业股份有限公司生产,粒度为0.2~1.0 μm,纯度(w)≥99.9%。分别将经过酸洗、敏化预处理的CNTs 和化学镀Cu 后的Cu@CNTs 与Ag 粉混合,以无水乙醇为介质进行球磨,球料质量比为10:1,在单向转速300 r/m 下研磨2 h,然后再60 ℃真空干燥10 h,得到CNTs 体积分数分别为2%和4%的CNTs-Ag 混合粉末和Cu@CNTs 体积分数分别为2%和4%的Cu@CNTs-Ag 混合粉末。并采用相同球磨工艺对原料Ag 粉进行球磨,将其作为对照样品。将CNTs-Ag 混合粉末、Cu@CNTs-Ag 混合粉末和纯Ag粉放入内径为40 mm 的圆柱形模具中,用热压炉进行真空热压。压力为30 MPa,以20 ℃/min 的加热速率升温至750 ℃,保温30 min,随炉冷却,得到直径为40 mm、厚度为5 mm 的圆柱形Ag-CNTs 和纯Ag 块体材料。

1.3 组织与性能表征

采用场发射扫描电镜(SEM, Nova NanoSEM 230型,美国FEI 公司)和双束电子显微镜(Helios Nanolab G3 UC 型,美国FEI 公司)表征各阶段下的CNTs、CNTs-Ag 复合粉末以及CNTs-Ag 与Ag 块体材料的形貌,并观察材料断裂处和磨损区域的显微形貌。采用透射电镜(JEM, JEM-2100F 型,日本电子株式会社)观察和分析表面改性后的碳纳米管显微结构与形貌。用维氏硬度计(610VS-30 型,中国华银公司)对CNTs-Ag复合材料进行硬度测试,载荷为9.8 N,每个样品测试10 次,取平均值。采用液压伺服动态试验系统(8802型,美国Instron 公司)测定材料的室温拉伸性能,拉伸速度恒定为1 mm/min,试样为狗头状,测试区域的长度、宽度和厚度分别为8.0、3.4 和3.0 mm[21]。取3个试样测试结果的平均值。

采用瑞士CSM 公司的TRB 型摩擦试验机对CNTs-Ag 复合材料进行摩擦磨损性能测试。用线切割法将CNTs-Ag 复合材料制成尺寸为3 mm×3 mm×5 mm 的块体试样,分别与AgCu 合金盘(硬度(HB)为120)对磨。线速度为0.5 m/s(对磨盘转速为70~100 r/min),总滑动距离为5.0 km,载荷为10.0 N。通过电子分析天平称量摩擦试验前后材料的质量,按照以下公式[22]计算体积磨损率:

式中:φ 为体积磨损率,mm3/(N·m);Δm 为磨损前后的质量差,g;ρ 为材料的密度,g/cm3;F 为法向载荷,N;d 为滑动总距离,m。

2 结果与讨论

2.1 CNTs 的形貌

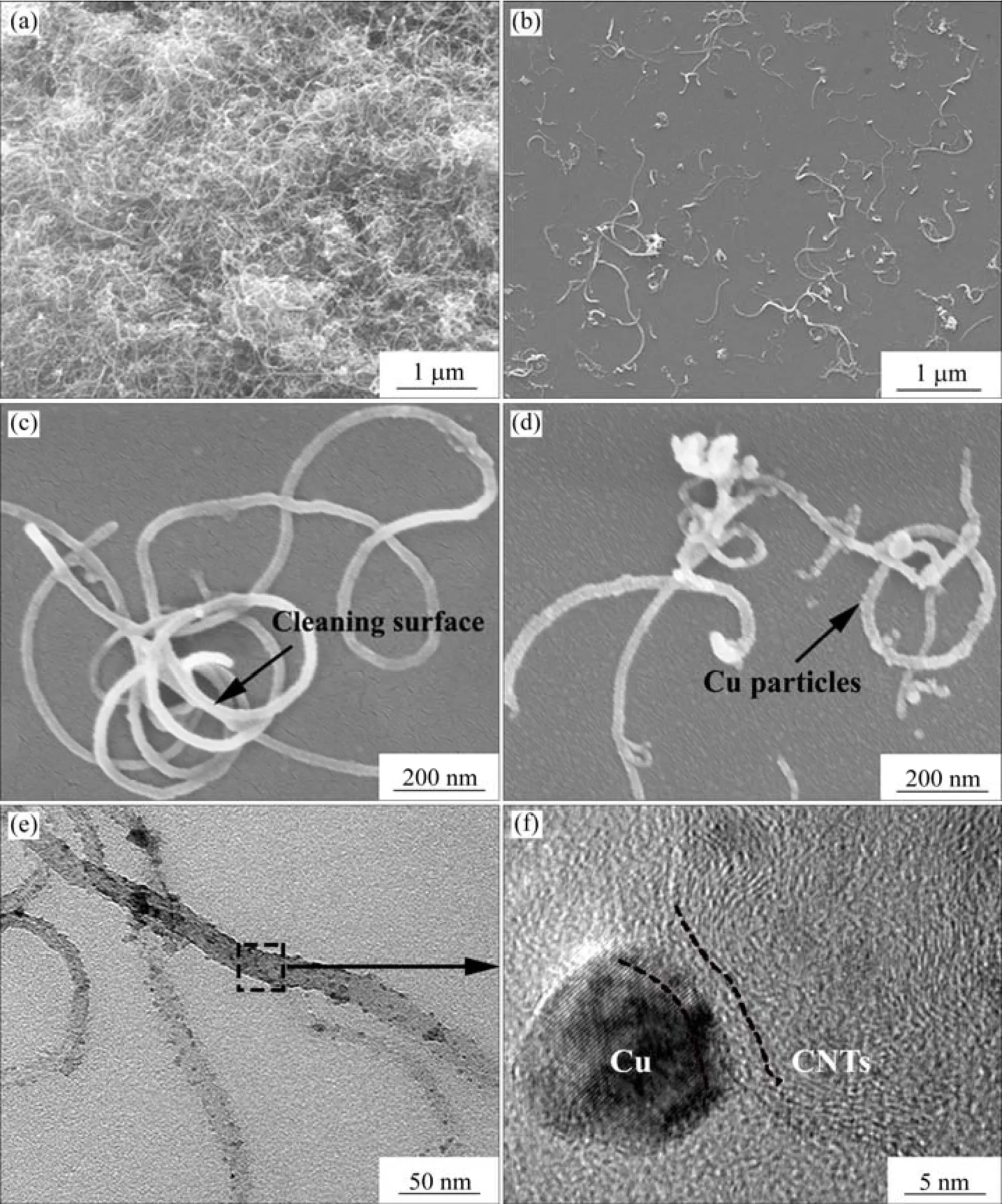

图1 不同状态CNTs 的形貌Fig.1 SEM and TEM morphologies of CNTs in different states

图1(a)所示为CNTs 原料的微观形貌。由图可见原始的CNTs 团聚明显且互相缠结。从图1(b)可见,经过酸洗纯化处理后,CNTs 的分散性得到明显改善,相互缠结减少,且表面洁净,便于之后的敏化处理,这也是CNTs 表面均匀镀铜的基础[12]。实验中观察到酸洗后的CNTs 经过SnCl2溶液进一步敏化活化处理后,表面形貌无明显变化,CNTs 表面颜色均匀,直径稳定。从图1(d)可见,化学镀铜后的CNTs 表面出现排布均匀的颗粒状凸起,CNTs 的两端有亮度较高且直径增大的区域,表明Cu 颗粒在CNTs 表面大部分区域均匀分布,在两端处稍有聚集。图1(e)和(f)为镀Cu 后CNTs 的TEM 图像,可见Cu 颗粒在CNTs 表面均匀排布,且Cu 和CNTs 之间相互渗透,形成接触面积较大的扩散界面[23],表明Cu 与CNTs 结合程度较高。

2.2 Ag-CNTs 复合粉末的微观结构

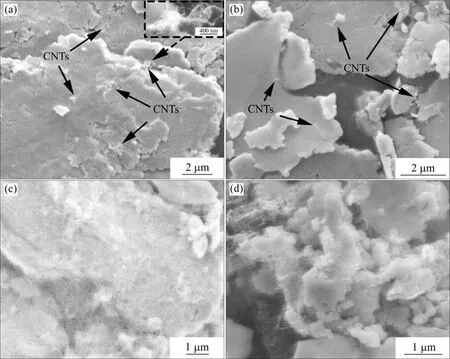

图2 所示为Ag-CNTs 和Ag-Cu@CNTs 复合粉末的SEM 形貌。由图2(a)和2(b)可见,Ag-2CNTs 复合粉末中的CNTs 相互缠结,分布在Ag 粉末表面。图2(a)右上角方框内为CNTs 团聚体的放大图,表明CNTs 出现一定程度的团聚;而Ag-2Cu@CNTs 复合粉末中的CNTs 较均匀地分散在基体中,有的甚至嵌入基体,团聚程度明显降低。φ(CNTs)为4%的CNTs-4Ag 和Ag-4Cu@CNTs 复合粉末中由于CNTs 含量较高,CNTs 均发生较明显的团聚,如图2(c)和2(d)所示。可以认为,表面改性和CNTs 的加入量对CNTs 的分散性都有较大的影响。CNTs 经过酸洗后,分散性得到较大改善,且具有一定数量活性位点,但其与金属的润湿性较差,在球磨过程中仍发生一定的团聚。而镀Cu 改性后的CNTs 表面结合了分布较均匀的Cu 颗粒,球磨后CNTs 分散性较好,在粉末中更加伸展和独立,与银基体的结合性能提高。当φ(CNTs)增加至4%时,团聚程度显著增大。有研究表明[8],含CNTs的复合粉末中CNTs 的分散程度对烧结后CNTs 在基体中的分散程度有较大影响。因此CNTs 由于未改性以及含量过高导致其在Ag-CNTs 复合粉末中发生团聚,会降低烧结后Ag-CNTs 材料中CNTs 的分散性,从而降低材料的抗拉强度和伸长率,且更易出现裂纹。因此认为采用镀铜改性,且Cu@CNTs 体积分数为2%时对Ag 的增强效果较好。

2.3 Ag-CNTs 复合材料

2.3.1 形貌与结构

图2 Ag-CNTs 和Ag-Cu@CNTs 复合粉末的SEM 形貌Fig.2 SEM images of Ag-CNTs and Ag-Cu@CNTs composite powders

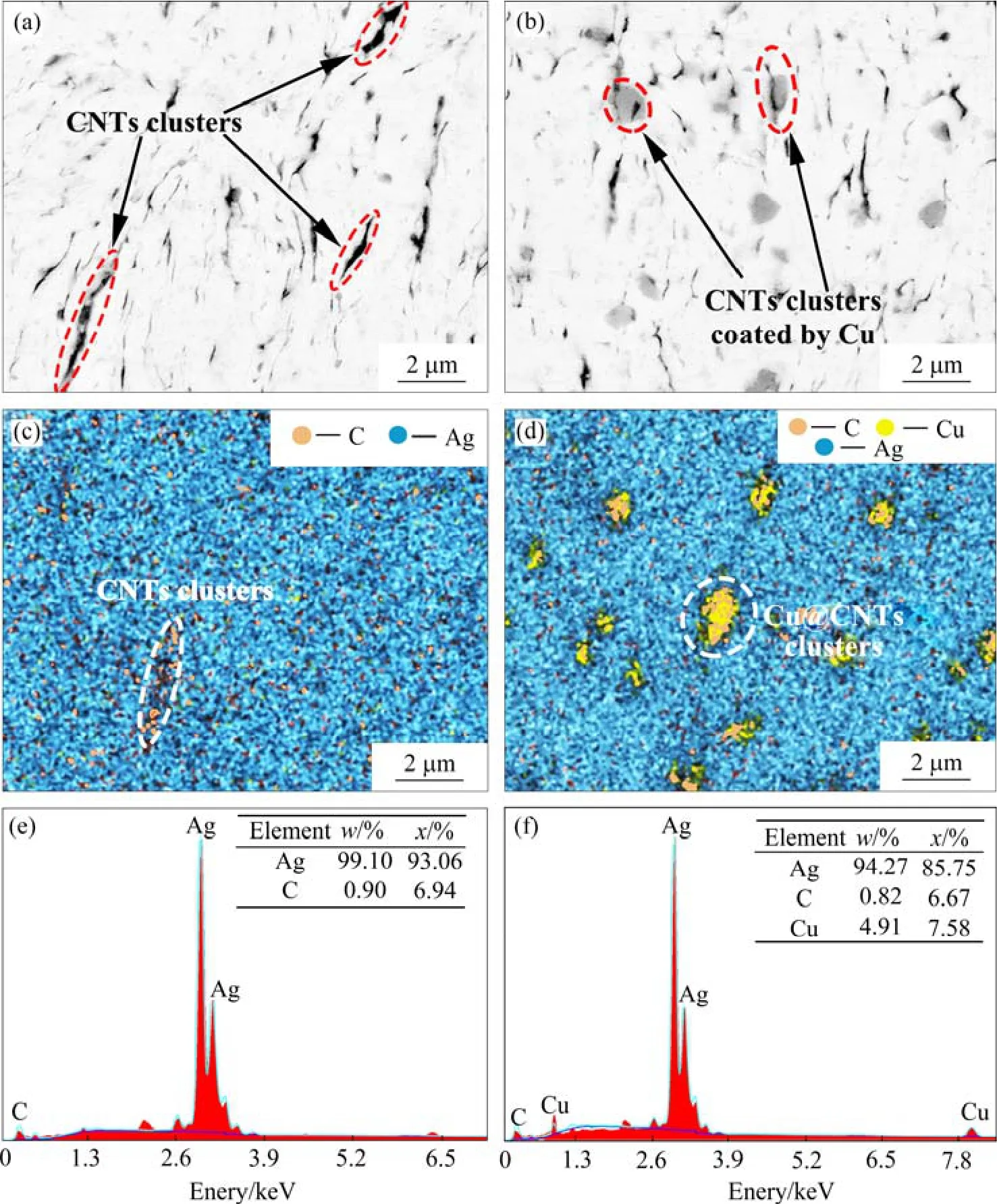

图3 Ag-2CNTs 和Ag-2Cu@CNTs 复合材料的表面BSE 形貌与EDS 分析Fig.3 Surface BSE images and EDS results of Ag-CNTs and Ag-Cu@CNTs composites

图3(a)和(b)所示分别为Ag-2CNTs 和Ag-2Cu@CNTs 块体复合材料的SEM 背散射电子形貌。从图3(a)可见,Ag-2CNTs 材料中有许多长度为几微米、宽度为几百纳米的深色条状物质随机分布在Ag 基体中。由图3(c)和3(e)所示能谱分析可知,深色条状物为C元素富集区域,为CNTs 团簇。从图3(b)中可见,Ag-2Cu@CNTs 材料的深色条状物较少,且尺寸更小、分布更均匀。这是由于在热压过程中,随温度升高和热压时间延长,CNTs 自发团聚[14]。在Ag-CNTs 复合粉末中,CNTs 已经存在一定的团聚,因此烧结后形成较多CNTs 团簇,而Ag-2Cu@CNTs 复合粉末中的Cu@CNTs 分散性良好,因此烧结后CNTs 团簇的尺寸和数量都较小。图3(d)所示为Ag-2Cu@ CNTs 材料的EDS 面扫描分析,可见Ag 基体中存在团聚的Cu 元素以及零星分布的C 元素。结合图3(b)的背散射电子形貌,认为Ag-2Cu@CNTs 材料中形成了CNTs 团簇以及CNTs 被Cu 包覆然后再被Ag 基体包裹的结构,当基体承受外界载荷时,可通过Cu和CNTs将载荷转移,同时CNTs 和Cu 会阻碍基体中的位错运动,从而增强材料的强度[16]。

2.3.2 力学性能

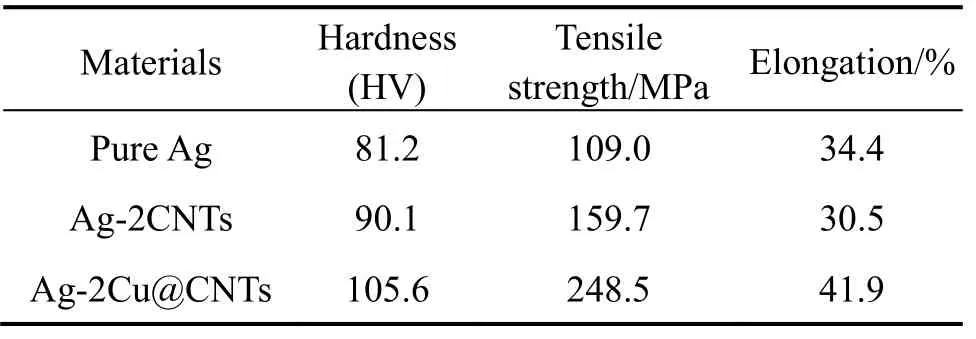

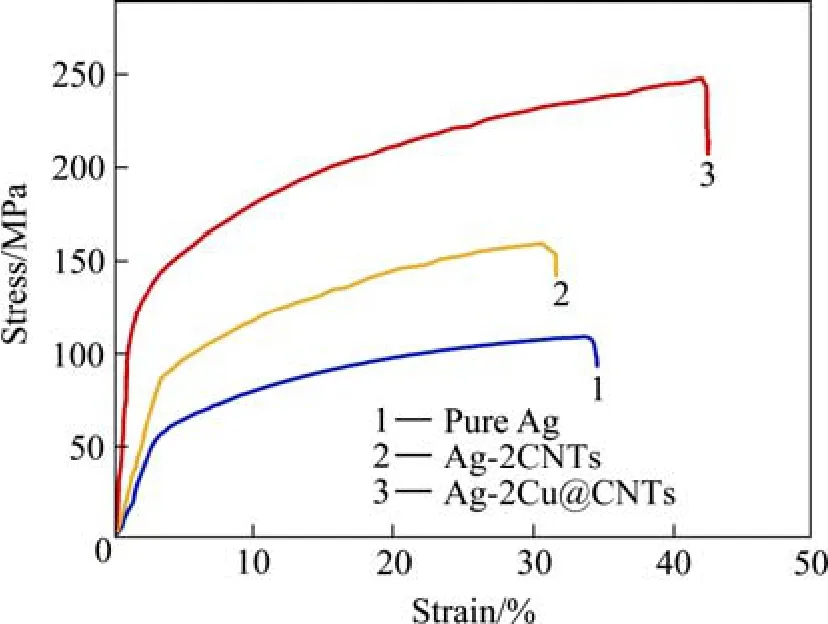

表1 所列为纯Ag、Ag-2CNTs 和Ag-2Cu@ CNTs复合材料的硬度和拉伸性能,图4 所示为材料的工程应力-应变曲线。从表1 可知,与纯Ag 相比,Ag-2CNTs复合材料的硬度(HV)从81.2 提升至90.1,抗拉强度从109 MPa 提高至159.7 MPa;Ag-2Cu @CNTs 复合材料的硬度(HV)和抗拉强度分别提高到105.6 和248.5 MPa,为纯银的2.3 倍和1.5 倍。图4 所示为Ag、Ag-2CNTs 和Ag-2Cu@CNTs 材料的工程应力-应变曲线。加载方向平行于样品的压制方向。纯银的伸长率约为34%,Ag-2CNTs 和Ag-2Cu@CNTs 复合材料的伸长率分别约为32%和43%。这表明在CNTs 表面镀Cu,可同时提高Ag 的抗拉强度和伸长率。从图3(a)可知Ag-2CNTs 材料中形成了较多条状的CNTs 团聚体,材料承受载荷时CNTs 团聚体易成为缺陷源,导致材料开裂,所以增强效果不显著,并导致伸长率下降。而Ag-2Cu@CNTs 材料中条状团聚体较少,且多被Cu 相包裹,减少了银基体与CNTs 直接接触,减少材料受力时裂纹的产生,从而得到较高的伸长率。由于Cu 与CNTs 之间具有良好的界面结合,使得Cu@CNTs 与Ag 之间形成牢固的固溶结合界面,当外界载荷从基体传导至高强度的CNTs 时不会引起界面失配。同时这种结构的复合材料在承受外部载荷时,能更好地将基体上的载荷传导至高强的Cu@CNTs 增强相上,从而大幅度提升材料的抗拉强度。由于Ag-2Cu@ CNTs 中的Cu@CNTs 均匀分布于基体中,以及Cu@ CNTs 与基体之间较高的界面结合强度,可抑制Ag 基体中的位错运动,从而阻止Ag 基体变形[16],导致材料的硬度提高,所以Ag-2Cu@CNTs 的硬度高于Ag-2Cu@NTs 的硬度。添加CNTs 是材料最主要的增强方式,一般认为其最主要的强化机制是载荷转移强化,但同时包含晶粒细化和位错强化等,且添加的Cu 对基体的力学性能也有一定影响。总体强化机制较复杂,在后续的工作中进行探讨。

表1 Ag、Ag-CNTs 和Ag-Cu@CNTs 的硬度与拉伸性能Table 1 Hardness and tensile property of Ag, Ag-CNTs and Ag-Cu@CNTs

图4 Ag、Ag-2CNTs 和Ag-2Cu@CNTs 材料的工程应力-应变曲线Fig.4 Engineering stress-strain curves of pure Ag, Ag-2CNTsand Ag-2Cu@CNTs materials

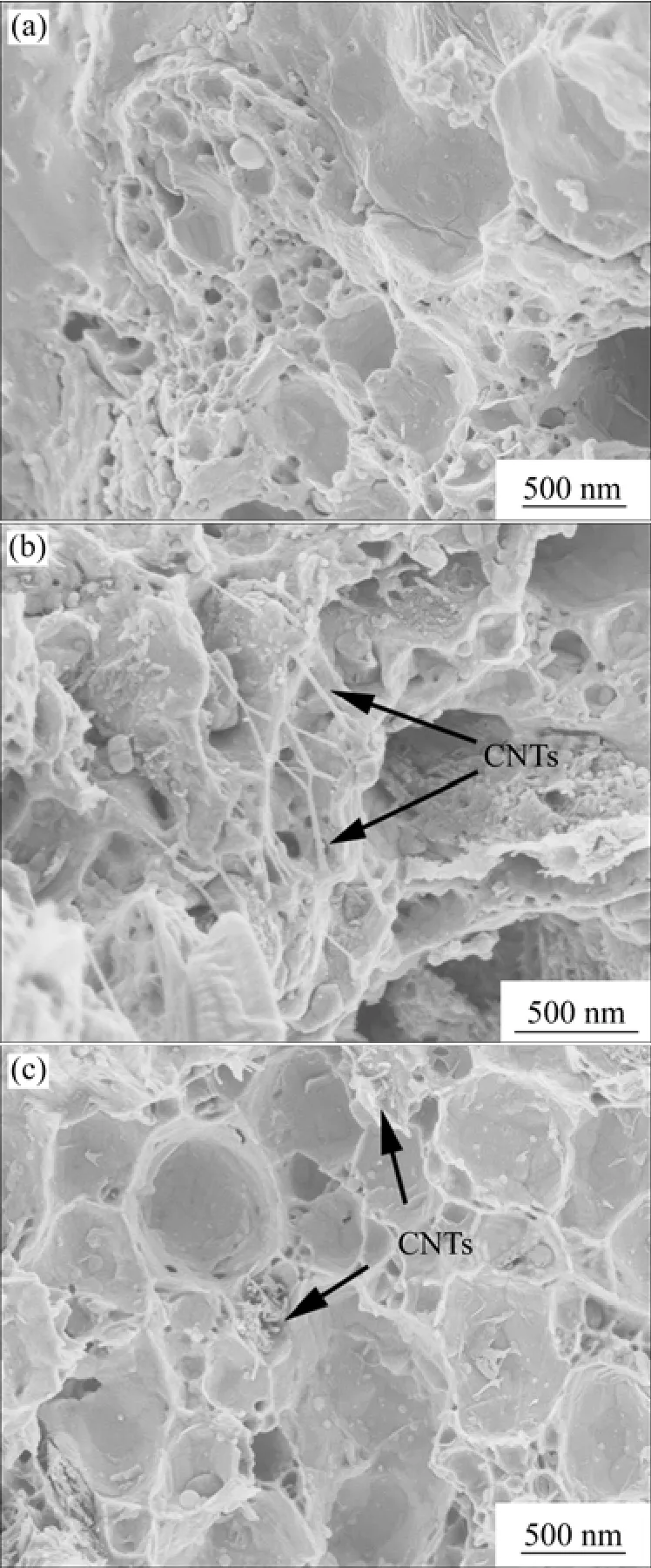

图5 Ag、Ag-2CNTs 和Ag-2Cu@CNTs 材料的拉伸断口SEM 形貌Fig.5 SEM images of tensile fractures surface of Ag (a),Ag-2CNTs (b) and Ag-2Cu@CNTs materials (c)

图5所示为Ag、Ag-2CNTs 和Ag-2Cu@CNTs 材料的拉伸断口SEM 形貌。由图可见,与纯银和Ag-2CNTs 材料相比,Ag-2Cu@CNTs 材料具有更明显的、尺寸更大的韧窝,如图5(c)所示,表明其在断裂时吸收更多的能量[12]。Ag-2CNTs 的断口上发现较多裸露在表面的CNTs,如图5(b)所示,表明CNTs 与基体之间结合强度较低,在拉伸时出现CNTs 与基体界面失配现象,强度较高的CNTs 被从基体中拔出,裂纹也从此处产生,导致材料更快断裂。而Ag-2Cu@CNTs复合材料中的CNTs 分布于韧窝周围及韧窝内部,与基体结合较紧密,伸出基体的长度较短,即CNTs 随基体一起发生断裂,而非直接从基体中拔出。这表明Cu@CNTs 增强相与基体间形成牢固的结合,减少了界面失配现象,能更好地传递载荷。综上所述,镀Cu改性后的CNTs 增强体与基体之间结合更加牢固,在拉伸时能更好地将载荷传递至CNTs 上,从而显著提高Ag 基材料的抗拉强度。

2.3.3 摩擦磨损性能

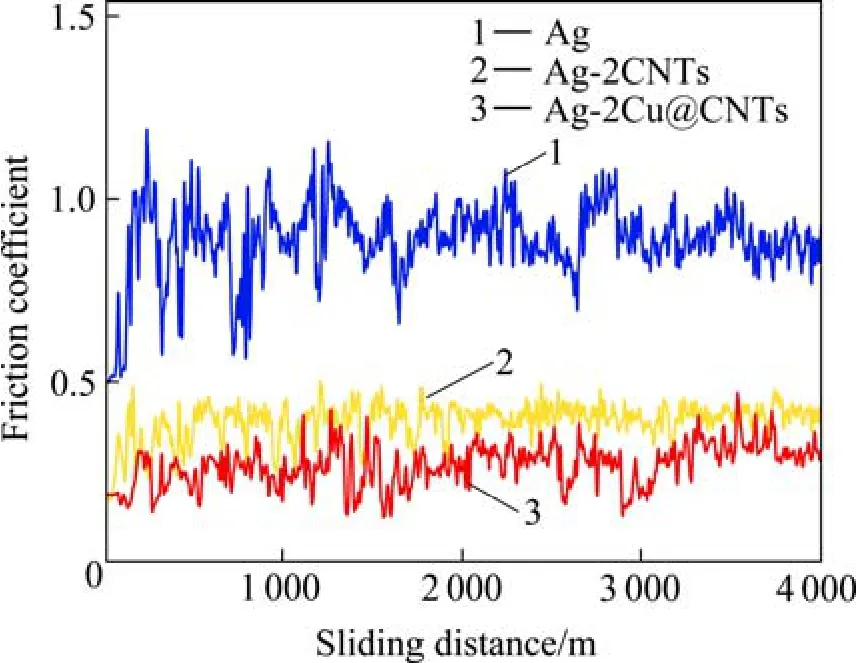

图6 所示为Ag-2Cu@CNTs 和Ag-2CNTs 复合材料与纯银的摩擦因数曲线,图7 为这3 种材料的平均摩擦因数和体积磨损率。从图6 可见,Ag 的摩擦因数大,且在0.5~1.2 较大范围内波动。添加CNTs 后,Ag 基复合材料的摩擦性能显著改善。Ag-2Cu@CNT和Ag-2CNTs 的摩擦因数均在0.5 以下,其中Ag-2Cu@CNTs 的摩擦因数更小,在0.13~0.43 间波动。从图7 可知,纯银的平均摩擦因数和磨损率分别为0.86 和88.54×10-4mm3/N·m,Ag-2CNTs 的平均摩擦因数和磨损率分别为0.39 和12.34×10-4mm3/N·m,Ag-2Cu@CNTs 的平均摩擦因数和磨损率分别为0.28 和3.96×10-4mm3/N·m。这表明用表面镀Cu 的CNTs 作为增强相,可获得具有更优异摩擦性能的Ag 基复合材料。

图6 Ag、Ag-2CNTs 和Ag-2Cu@CNTs 材料的摩擦因数曲线Fig.6 Friction coefficient curves of pure Ag, Ag-2CNTs and Ag-2Cu@CNTs materials

图7 Ag、Ag-2CNTs 和Ag-2Cu@CNTs 材料的平均摩擦因数和体积磨损率Fig.7 Average friction coefficients and volume wear rates of pure Ag, Ag-2CNTs and Ag-2Cu@CNTs materials

Cu@CNTs 结构对Ag 摩擦性能的影响(表现为摩擦因数显著降低及摩擦因数稳定性增加)可以从摩擦及磨损2 个方面进行分析。图8 所示为Ag、Ag-2CNTs和Ag-2Cu@CNTs 材料的磨损表面SEM 形貌。文献[24]中修正的黏附理论认为,金属材料摩擦时真实接触面积很小,因此微凸体受到的压力很大,产生塑性变形,形成冷焊结点。当微凸体的力学状态达到平衡时,单个微凸体上受到的切向力为其接触面积与冷焊结点剪切强度极限的乘积。理想状态下,结构均匀的复合材料的总摩擦因数如式(3)[24]所示,微凸体的法向力和真实接触面积的关系如式(4)所示,在此用于定性分析CNTs 增强Ag 基复合材料的摩擦行为。

图8 Ag、Ag-CNTs 和Ag-Cu@CNTs 材料的磨损面微观形貌图Fig.8 SEM images of the wear surface of pure Ag, Ag-CNTs and Ag-Cu@CNTs materials

其中:Ff1和Ff2分别为CNTs 和Ag 微凸体受到的切向力之和;Fn为复合材料受到的法向力;τB1和τB2分别为CNTs 和Ag 在摩擦过程中形成的冷焊结点的剪切强度极限;Ar1和Ar2分别为CNTs 和Ag 微凸体与对磨面的真实接触面积;σsy为微凸体的压缩屈服极限。CNTs 的摩擦因数通常认为是0.1,比纯Ag 的摩擦因数小很多,同时具有一定的自润滑性,其在摩擦界面参与摩擦时,较难形成冷焊结点,因此剪切强度极限非常小。同时,加入CNTs 后材料强度提高,导致微凸体抵抗变形的能力增强,压缩屈服极限增大,则真实接触面积降低,因而对摩擦因数的贡献减小,从而导致Ag 基材料的摩擦因数降低。摩擦因数较高的区域更易对表面产生破坏,出现黏着磨损形貌,即较大面积的塑性流动,而犁沟形貌则表明摩擦较轻微。图8 中反映出,纯银的磨损表面平整度最低,粗糙度大,并且观察到明显的塑性流动痕迹,表明其在摩擦过程中发生了较严重的黏着磨损,产生明显的磨屑,并且其对偶面的剪切破坏程度也较高,所以摩擦时稳定性最差,摩擦因数波动最大。加入CNTs 参与摩擦,且提高Ag 基材料的强度,因此Ag-2CNTs 材料的磨损面上虽然也有塑性流动区域,但与纯银相比,塑性流动区域所占比例较小,更多的是典型的犁沟形貌,表面平整,摩擦因数较低且波动小。Ag-2Cu@CNTs 的磨损面上结合着数量明显的CNTs,如图8(d)所示,并且由于Cu@CNTs 对材料的增强作用更显著,因此摩擦因数最低且波动较小。另外,镀Cu 改性使CNTs的分散性更好,团聚减少,因此材料的磨损表面最平整,几乎没有明显的塑性流动痕迹,表面分布着宽度均匀的犁沟。综上所述,添加Cu@CNTs 能显著降低Ag 的摩擦因数,并且磨损表面更加平整。

在材料的磨损率方面,材料强度提高以及摩擦因数降低都会改善其耐磨性能。摩擦因数降低即摩擦力显著降低后,可在较大程度上避免材料表面由摩擦引起的剧烈损伤如塑性流动。微凸体因受摩擦力而发生塑性变形和被撕裂的过程被大大延长,同时材料中因摩擦产生的裂纹等缺陷显著减少,使得产生的磨屑减少,磨损率显著降低。Cu@CNTs 的团聚程度降低且与基体的界面结合更好,有利于提高载荷的传递,内部组织更稳定,因此Ag-Cu@CNTs 的磨损率最小。与纯Ag 相比,Ag-2CU@CNTs 的磨损机制由黏着磨损转变为轻微的磨粒磨损。

3 结论

1) 在纯Ag 中添加2%(体积分数)的表面镀Cu 改性的CNTs,得到结构均匀、力学性能优异的 Ag-2Cu@CNTs 复合材料。与纯Ag 相比,Ag-2Cu@CNTs 的硬度(HV)从81.2 提升至105.6,抗拉强度从109.0 MPa提升至248.5 MPa。

2) 与纯Ag 相比,Ag-2Cu@CNTs 复合材料的摩擦因数从从0.86 显著降低到0.28,并且摩擦因数的稳定性提高,磨损表面更平整。

3) 在纯Ag 中添加2%Cu@CNTs,材料的磨损机制由黏着磨损转变为轻微的磨粒磨损。磨损率从88.54×10-4mm3/(N·m)显著降低到3.96×10-4mm3/(N·m)。