退火处理对FeCo 纳米粒子吸波性能的影响

2021-03-23刘艳紫苏玉长董巧巧石聪聪

刘艳紫,苏玉长,董巧巧,石聪聪

(中南大学 材料科学与工程学院,长沙 410083)

随着通讯、医学和军事技术的快速发展,电磁波得到广泛应用,这使得电磁波干扰电子设备、污染环境、对人体有害等问题越来越突出,因此电磁波吸收材料的发展受到关注[1-5]。传统的吸波材料主要分为两种,一种是介电损耗型材料,另一种是磁损耗型材料。磁损耗型材料中的磁性金属粒子如Fe、Co、Ni 粒子及其合金粒子得到广泛的研究[6-10]。FeCo 粒子具有较高的饱和磁化强度、居里温度、介电常数和磁导率,是应用于电磁波吸收领域的优选材料[11-14]。优异的吸波性能要求材料有匹配的介电常数和磁导率,使电磁波进入吸收剂以后迅速衰减。金属粒子具有高的导电性能,不利于电磁参数的匹配,在制备过程中可采用多种方法进行调节。WANG 等[15]采用原位化学氧化聚合法制备FeCo/聚吡咯复合材料,通过调整介电相和铁磁相的比例来调节材料的电磁参数,在厚度为2.15 mm 时反射损耗达到-52.30 dB;YAN 等[16]制备的FexCo1-x(x=0.4、0.5、0.6)粒子,电磁参数和粒子形貌随Fe 与Co 含量比不同而改变,其中花状三维微结构粒子可产生强烈的自然共振和显著的介电弛豫,使得反射损耗显著提高;YANG 等[17]制备的FeCo 纳米片,由于其高各向异性突破Snoek 限制,提高了材料的磁导率,在1.88 mm 的厚度下反射损耗达到-43 dB。上述研究结果表明,FeCo 粒子的电磁参数可以通过物相、成分、粒径形貌的改变进行调节,从而获得吸波性能更优异的FeCo 材料。

目前制备FeCo 粒子的方法有很多,如电弧法、气相沉积法、已二醇还原法等[18-21]。采用硼氢盐还原金属离子的化学还原法是一种简单、直接、经济、高效的FeCo 粒子制备方法,可在短时间内将金属离子全部还原,而且反应体系简单,直接以水作为溶剂,避免了有机溶剂的排放给环境带来的污染[22]。本文作者采用化学还原法制备FeCo 粒子,发现FeCo 粒子的结晶性较低,且介电损耗远大于磁损耗。为了进一步提高FeCo 粒子的匹配特性,获得更优异的吸波性能,并使强反射损耗的厚度变薄,对FeCo 粒子进行高温退火,以期获得高饱和磁化强度来提高磁损耗,满足介电损耗和磁损耗的匹配原则。研究热处理前后粒子的结晶性、形貌和磁性能的变化,进而探讨其吸波机制,这对于通过退火处理调节FeCo 粉末电磁参数和优化其吸波性能具有重要的参考意义。

1 实验

1.1 FeCo 粉末制备

本研究所用原料试剂为硫酸亚铁(FeSO4·H2O,w为99.8%),国药集团化学试剂有限公司生产;氯化钴(CoCl2·6H2O,w 为98%)和硼氢化钾(KBH4,w 为96%),阿拉丁化学试剂有限公司生产,氢氧化钠(NaOH,w为96%)为西陇化工股份有限公司生产。

按照n(Fe):n(Co)=1:1 的比例称取FeSO4·7H2O 和CoCl2·6H2O,一起溶于200 mL 去离子水中,配成Fe2+和Co2+浓度均为0.025 mol/L 的混合溶液。将溶液移入三颈烧瓶并放置在油浴锅中,设置反应温度为60 ℃。为了防止生成的金属纳米粒子氧化,通入Ar气作保护气体。用去离子水配制100 mL 还原剂溶液,加入NaOH 使溶液呈碱性(酸性条件下KBH4会水解),还原剂溶液中KBH4和NaOH 的浓度分别为0.3 mol/L和0.1 mol/L。采用蠕动泵以4 mL/min 的速度将还原剂溶液送入烧瓶中,持续搅拌1.5 h 后,用磁铁收集生成的黑色粒子,用蒸馏水将粒子清洗3 遍,再用无水乙醇清洗1 遍,最后在60 ℃真空环境下干燥,得到FeCo 粉末,标记为1#粉末。取一定量的FeCo 粉末,在管式炉中以5 ℃/min 的速度升温,并通入纯Ar 气作为保护气氛,分别在400、500 和600 ℃下保温3 h,标记为2#、3#和4#粉末。

1.2 组织与性能表征

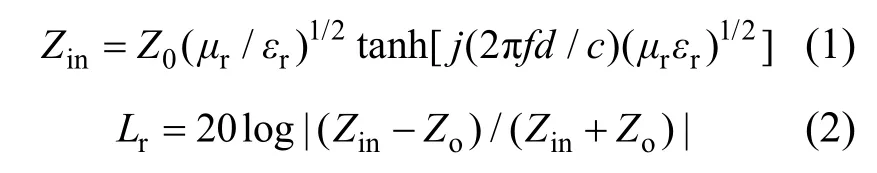

用X 射线衍射仪(D/max-2500 X-ray,XRD)对FeCo 粉末进行物相分析,Cu 靶,扫描速度为8 (°)/min,扫描范围为20°~105°;用场发射扫描电镜(FEI sirion 2000, SEM)观察粉末的表面形貌。用带有Al Kα发射源的Thermo Scientific 型X 射线光电子能谱(X-ray photoelectron spectrograph,XPS)对FeCo 粉末进行分析。采用振动样品强磁计(Lakeshore 7307,VSM)测定粉末的磁性能。将FeCo 粉末与石蜡按3:1 的质量比混合,制备成外径为7 mm、内径为3.04 mm、厚度约2 mm 的环,采用网络矢量分析仪(AV3672B-S,VAN)在2~18 GHz 频率下测量介电常数的实部ε′和虚部ε″,以及复磁导率的实部μ′和虚部μ″,计算FeCo 粒子的复介电常数(εr=ε′-jε″x)和复磁导率 (μr=μ′-jμ″)。再根据传输线理论,用以下公式计算不同厚度FeCo 的反射损耗(reflection loss,RL),用于表征FeCo 颗粒的微波吸收性能:

式中:Lr为反射损耗;Zin为吸收体的输入阻抗;Z0为自由空间阻抗;f 为电磁波的频率;c 为自由空间中的光速;d 为FeCo 的厚度。

2 结果和讨论

2.1 物相组成与结构

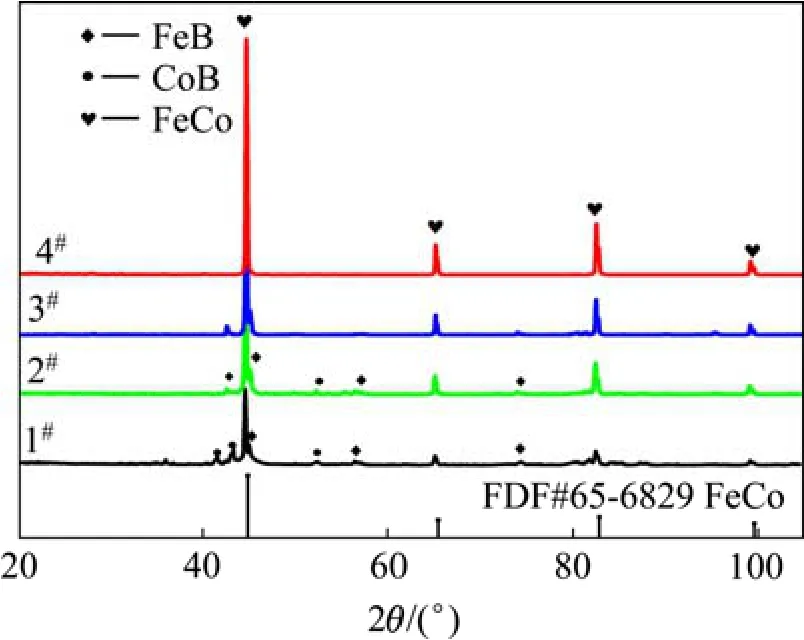

图1 所示为化学还原法制备的FeCo 粉末(1#粉末)及其分别在400、500 和600 ℃下退火后(2#、3#和4#粉末)的XRD 谱。由图可见,1#粉末主要为FeCo 合金,含有少量FeB 和CoB 杂相,这是因为在60 ℃温度下,还原剂KBH4中的B 被还原后生成的B 单质没有完全溶于金属中,随着反应的进行,当Fe 和Co 元素的还原电位有差异时形成杂相。与标准卡片PDP#65-6829进行比对,1#粉末在44.796°、65.234°、82.662°、99.390°处的衍射峰分别为FeCo 的(110)、(200)、(211)和(220)晶面衍射峰,与金属BCC 结构一致。随退火温度升高,杂相峰变弱,说明B 逐渐溶于FeCo 中,同时FeCo相的衍射峰变强。在600℃退火后FeCo 粉末(4#粉末)中只有FeCo 相,表明Fe、Co、B 三种元素很好地固溶。

图1 化学还原法制备的FeCo 粉末及其在不同温度下退火后的XRD 谱Fig.1 XRD patterns of FeCo powders prepared by chemical reduction and after annealing at different temperatures

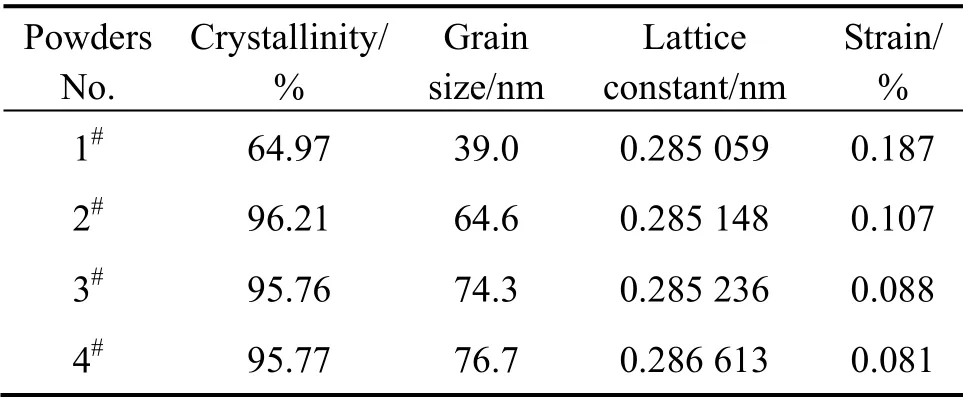

表1 所列为FeCo 粉末的晶体结构和晶格常数。可见未经退火的FeCo 粒子的结晶度为64.97%,经400 ℃退火后,结晶度明显增加至96.21%,同时内应变从0.187 减小至0.107,并且随退火温度升高,由于原子运动速度加快,排列更为有序,导致结晶度进一步增大,晶格之间的内应力进一步减小。从表1 还看出,随退火温度升高,B 元素逐渐溶入FeCo 相的晶格间隙中,造成晶格半径增大,从而使FeCo 的晶格常数增大。采用谢乐公式计算FeCo 纳米粒子的晶粒尺寸,计算结果表明,经退火处理后,FeCo 的晶粒尺寸明显增大。

表1 FeCo 粉末的晶粒尺寸、结晶度和晶格常数Table 1 Grain size, crystallinity and lattice constant of FeCo powders

2.2 表面形貌与化学性质

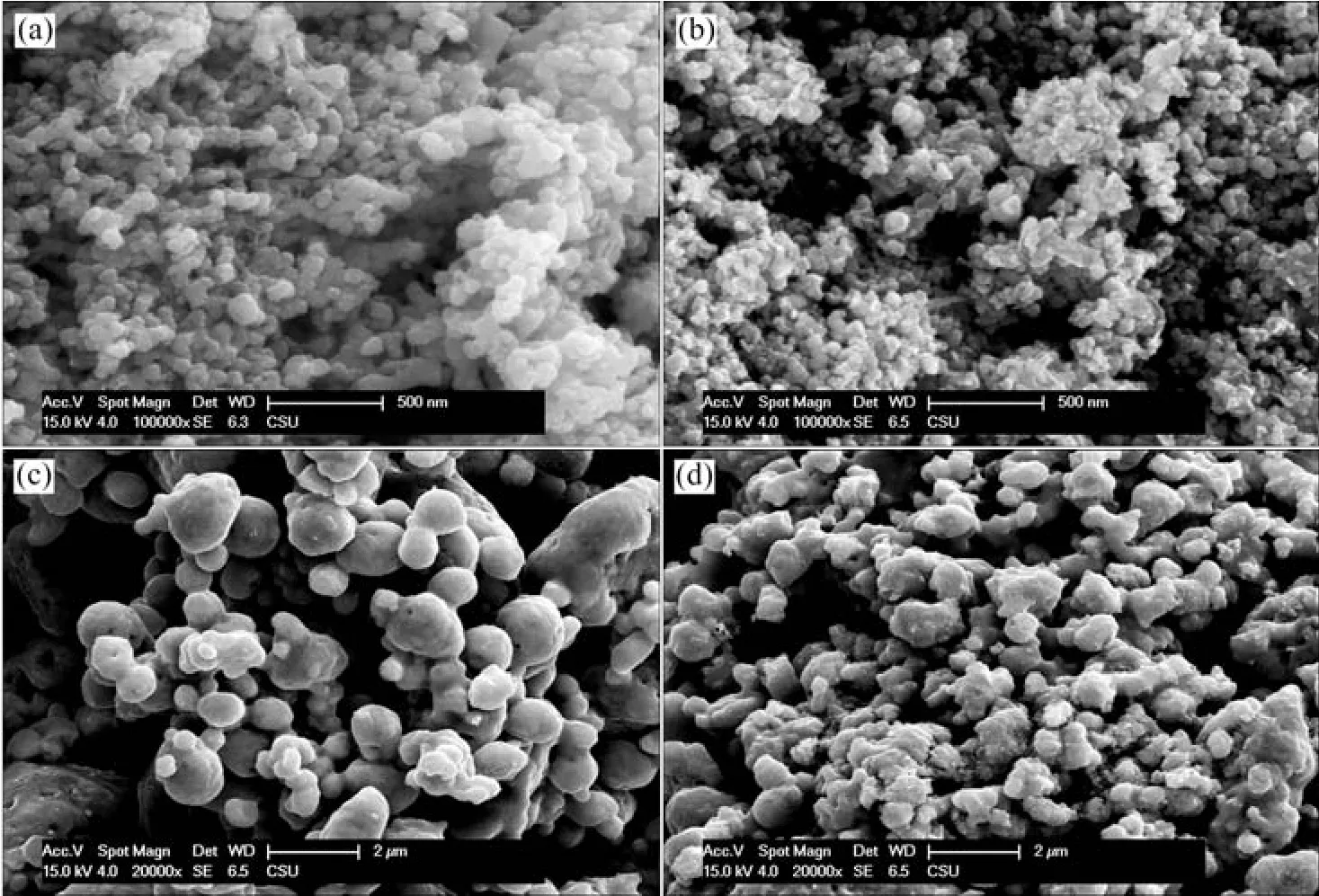

图2 FeCo 粉末的表面SEM 形貌Fig.2 Surface SEM images of the FeCo powders

图2 所示为化学还原法制备的FeCo 粉末及其分别在400、500 和600 ℃下退火后的形貌。由图可见,退火前,FeCo 的粒径约为100 nm。经过400 ℃退火处理,粒径长大至120 nm,粒径分布不均匀。当退火温度升高至500 ℃时,颗粒明显长大,颗粒表面看到明显的小颗粒,说明大颗粒是由小颗粒在高温下发生融并而形成的,此时颗粒的粒径相差较大,颗粒表面较光滑。当退火温度升高至600 ℃时,小尺寸颗粒较500 ℃退火后明显减少,表明小颗粒进一步融并,同时大颗粒表面变粗糙。

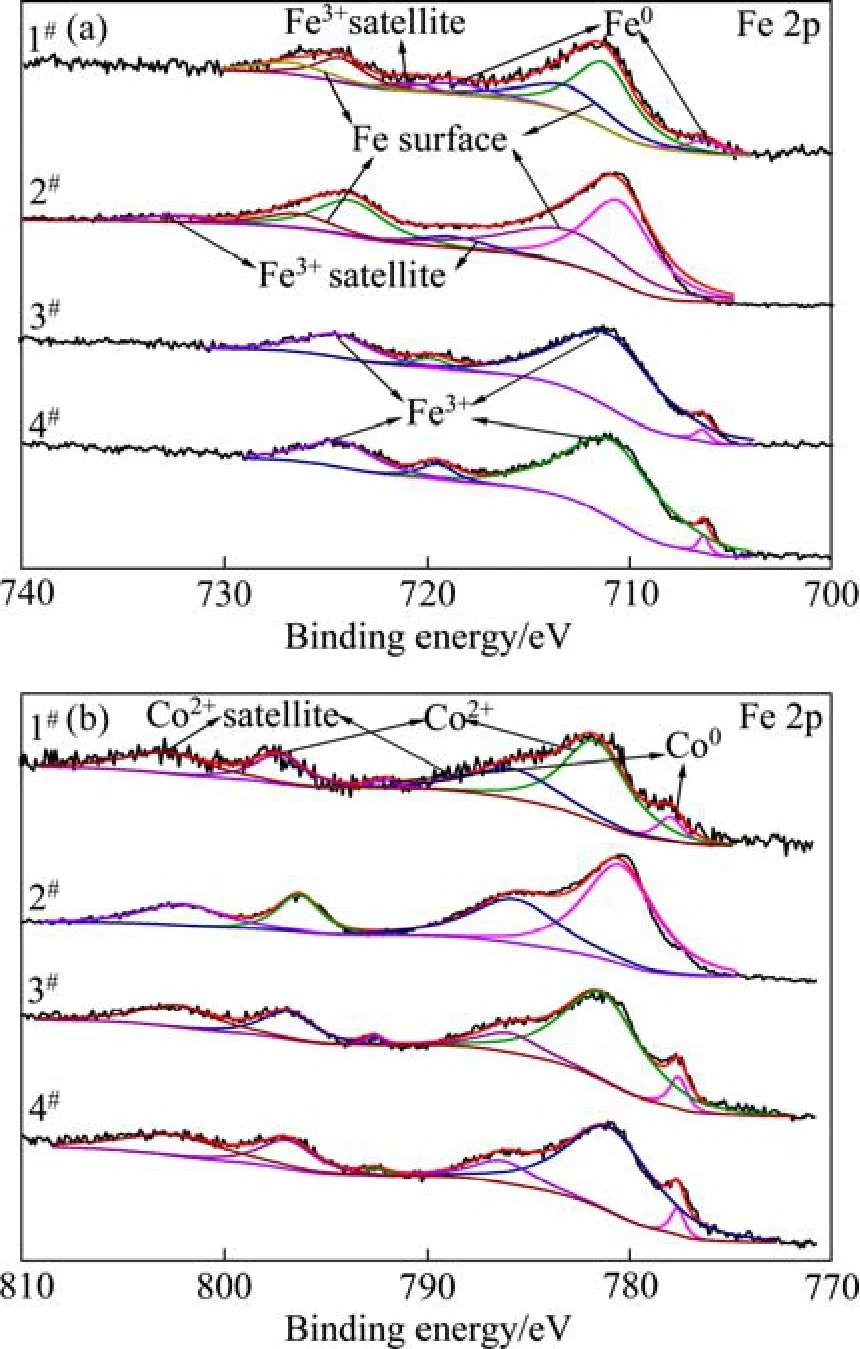

图3 所示为FeCo 粉末的XPS 图。图3(a)中,未退火的FeCo 粉末,在706.3 eV 和720.8 eV 处的峰表明粉末表面存在零价铁,同时711.2 eV 和724.2 eV 处分别为Fe3+2p3/2 和2p1/2 的峰,表明样品表面存在氧化。718.6 eV 处的峰为Fe3+的卫星峰,表明Fe3+处于高度自旋态,713.0 eV 和726.6 eV 处的峰为Fe 的高表面能峰。FeCo 在400 ℃下退火后,零价Fe 的峰消失,可能是由于在高温下零价铁氧化形成了氧化膜。随退火温度升高,零价Fe 的峰重新出现,同时Fe 的高表面能峰和Fe3+的卫星峰消失。由图2 看出1#和2#粉末颗粒较细,均为纳米级,表面能较高,所以出现Fe 的高表面能峰。随退火温度升高,粉体团聚,表面能急剧下降,故高表面能峰消失。图3(b)所示为Co 2p的谱图。可见未退火的FeCo 表面存在零价Co,由于氧化,存在Co2+和Co2+卫星峰。在400 ℃下退火后,零价Co 的峰消失,随退火温度升高,零价Co 重新出现。与Fe 元素不同的是,当退火温度继续上升到600 ℃时,Co2+的卫星峰未消失,说明Co 元素的稳定性大于Fe。

图3 FeCo 粉末的XPS 图Fig.3 XPS results of FeCo powders

2.3 磁性能

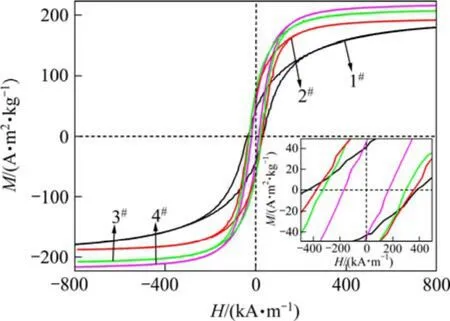

图4 所示为FeCo 粉末的磁滞回线,表2 所列为磁性能数据。从表2 可知,高温退火后FeCo 粉末的饱和磁化强度增大。这是因为退火后,FeCo 结晶度增加,原子排列的有序性提高,磁矩之间的交换作用增强,故饱和磁化强度Ms 增大。从图4 还看出,退火后的FeCo 粒子矫顽力Hc 明显减小,这可能是由于退火后粉末粒径变大,超越了单畴-多畴转变的临界尺寸,影响畴壁的移动,导致Hc 减小。

图4 FeCo 粉末在室温下的磁滞回线Fig.4 Hysteresis loops under room temperature of FeCo powders

表2 FeCo 粉末的磁性能Table 2 Magnetism properties of FeCo powders

2.4 电磁参数

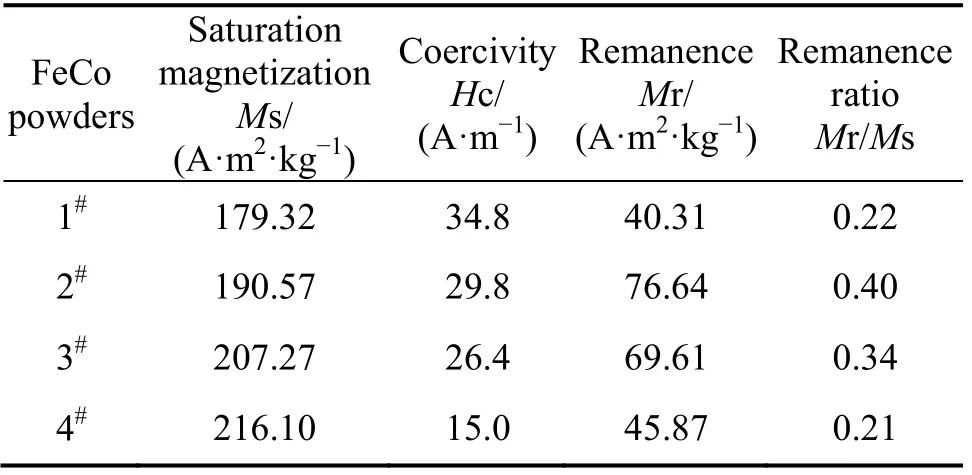

图5 所示为FeCo 粉末在2~18 GHz 范围内测量的电磁参数,包括复介电常数的实部ε'和虚部ε'',以及复磁导率的实部μ'和虚部μ''。

图5 FeCo 粉末的电磁参数Fig.5 Electromagnetic parameters of FeCo powders

从图5(a)看出,退火前的FeCo(1#粉末),在2~18 GHz 范围内,ε'整体呈下降趋势。在2~7 GHz 范围内,ε'从31.8 明显下降至21.5,但在7~16 GHz 范围内,ε'变化不大,略有波动。在16~18 GHz,ε'降低至19.5。而所有退火后的FeCo 粉末,在2~18 GHz 范围内,ε'整体变化不大,其间有多个共振峰。从图5(a)还看出,经过退火后的FeCo 粉末,ε'随退火温度升高而减小。从表1 可知,随退火温度升高,FeCo 的结晶度变大,原子排列更紧密,密度增大,阻碍了自由电荷的移动,所以ε'减小。对比图5(b)和图5(a)可见,随频率增大,ε''和ε'具有相同变化规律,并且随退火温度升高,ε''降低。介电极化主要来源之一为偶极极化和界面极化。FeCo 经过退火以及随退火温度升高,一方面杂相减少,变为纯相的FeCo,减小了内部的偶极取向;另一方面,FeCo 粒子长大,表面积减小,比界面极化作用减弱,因此ε''降低。

从图5(d)看出,所有FeCo 粉末的μ'随频率增加呈下降趋势,这是因为随频率增加,自由电子和磁场来不及发生改变,从而产生滞后效应,造成电流损耗和铁磁谐振,进而使μ'降低。从图5(e)可知,随退火温度升高,FeCo 粉末的μ''逐渐增大。这是因为粉末的结晶度增加,晶界增加影响磁畴的迁移,产生畴壁极化作用,使μ''增大。同时FeCo 粒子的饱和磁化强度增加,也导致μ''增大。

图5(c)和(f)分别为FeCo 粉末的介电损耗tanδe和磁损耗tanδm,其中的tanδe=ε″/ε′,tanδm=μ″/μ′。由图可见,随退火温度升高,FeCo 的介电损耗降低,而磁损耗增大。未退火的FeCo 介电损耗大于磁损耗;在400 ℃退火时,介电损耗和磁损耗最接近;而退火温度高于500 ℃时,介电损耗趋近于0,材料的损耗机制由磁损耗为主导。一般来说,为了使材料拥有优异的吸波性能,不仅要求材料的介电损耗和磁损耗尽可能大,还需要二者尽可能接近,以满足材料的匹配原则,使电磁波尽可能多地进入吸收剂中。综合以上实验结果,高温退火可以调节FeCo 粒子的电磁参数和损耗机制,实现更好的匹配特性,从而提高材料的吸波性能。

2.5 吸波性能

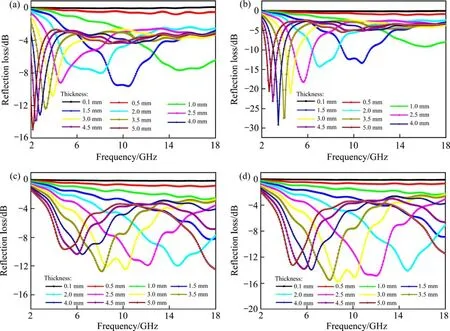

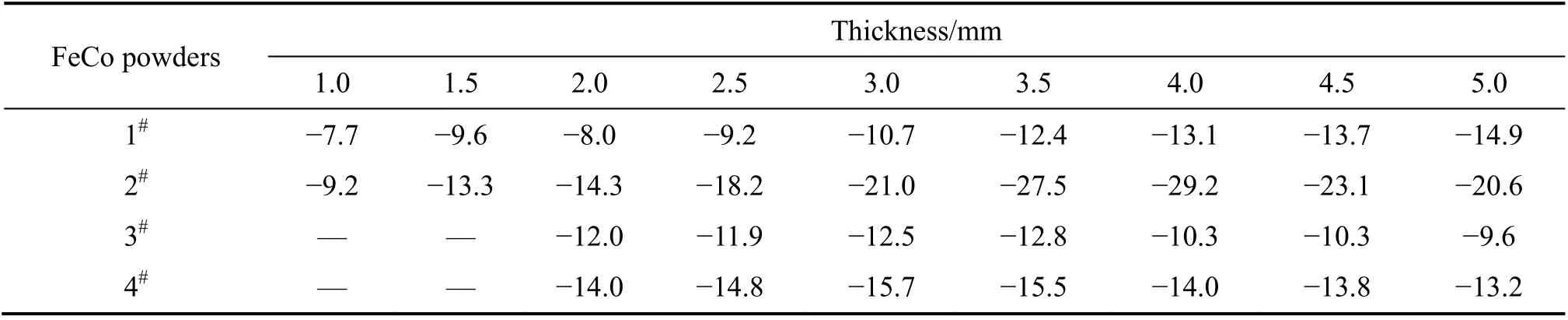

图6 所示为FeCo 在不同厚度下的反射损耗(RL)图。退火前厚度为5 mm 的FeCo 的反射损耗最大,RL 为-14.9 dB;经400 ℃退火后,厚度为4.0 mm 的样品在3.44 GHz 的反射损耗最强,为-29.2 dB,且发现未退火和400 ℃退火后的FeCo 的强反射损耗都集中在低频S 波段;在500 ℃退后的FeCo,在8.0 GHz、厚度为3.5 mm 时RL 最强,为-12.8 dB;当退火温度升至600 ℃时,退火后的样品在8.6 GHz、厚度为3.0 mm 时RL 最强,为-15.7 dB。表3 所列为不同厚度FeCo 的吸波性能。可见在最强反射损耗时,随退火温度升高,FeCo 的厚度减小,即FeCo 经过较高温度退火后,作为吸波材料,可减小其厚度,且最强反射频率向高频段移动。

图7 所示为400 ℃退火后的FeCo 在不同厚度下对不同频率电磁波的反射损耗3D 图,由图可见,在厚度为3.55 mm时对频率为4.48 GHz的电磁波具有最大的反射损耗,为-49.14 dB,远远超过-10 dB 时90%的有效吸收率。

图6 不同厚度的FeCo 粉末的吸波性能Fig.6 Reflection loss at different thickness of FeCo powders

表3 不同厚度的FeCo 吸收体的反射损耗Table 3 Reflection loss of FeCo with different thickness Unit: dB

图7 不同厚度的FeCo 吸收体对不同频率电磁波的反射损耗3D 图Fig.7 3D plot of refection loss for sample 2# at different frequency and different thickness

3 结论

1) 采用化学还原法制备的FeCo 纳米粉末,结晶度较低。经过退火后和随退火温度升高,FeCo 的结晶度和饱和磁化强度增加。

2) 随退火温度升高,FeCo 的介电损耗降低,磁损耗增加,电磁波吸收机制由介电损耗为主导转变为磁损耗为主导。经过400 ℃退火后的FeCo,介电损耗和磁损耗达到最好的匹配效果。

3) 400 ℃退火后的FeCo 吸波性能最好,厚度为3.55 mm 时对频率为4.048 GHz 的电磁波具有最强的反射损耗,为-49.14 dB.