Ti(C,N)含量和烧结温度对梯度硬质合金脱β 层厚度的影响

2021-03-23程登峰孙东平刘娜娜

程登峰,孙东平,刘娜娜

(九江金鹭硬质合金有限公司,九江 332000)

硬质合金被誉为“工业的牙齿”,最主要的应用是作为切削工具对金属部件进行加工。根据欧洲粉末冶金协会(EPMA)最新数据报告显示,近65%的硬质合金生产与金属刀具有关[1]。为了提高硬质合金切削工具的切削性能和使用寿命,通常在合金的表面涂上单层或多层的硬质涂层,主要为TiN、TiC、TiAlN、TiCN和Al2O3等涂层。这些涂层由于硬度高但脆性较大,在切削过程中涂层表面更容易产生裂纹,随着切削加工的持续进行,裂纹向基体扩展而导致刀具失效[2]。梯度硬质合金在基体表面形成缺立方相层(脱β 层),脱β 层的Co 含量是合金平均Co 含量的1~2 倍,因而梯度层具有很高的韧性,可有效阻止裂纹扩展。脱β 层(或富钴层)的厚度是梯度硬质合金的关键指标之一。SUZUKI[3]、SCHWARZKOPF[4]和GUSTAFSON[5]通过对WC-TiC-TiN-Co 合金烧结过程中的N、Ti 元素等扩散进行计算并建立模型,得出简化的脱β 层厚度计算公式。脱β 层的厚度与其形成机理密切相关,目前认为形成机理是:WC-Ti(C,N)-Co 硬质合金在脱氮气氛下的液相烧结过程中,N 原子向合金表面移动,形成N 活度梯度,由于N 原子与Ti 原子之间强烈的热力学耦合作用,Ti 原子向内迁移,在合金表面形成缺立方相碳化物的韧性区,即脱β 层[6-7]。同时由于缺立方相向合金内部扩散,在表层区域形成空位,并对内部的液相形成挤压作用,使得液相向表层区域流动,冷却后形成富钴层。脱β 层厚度由液相中的N 向外扩散及Ti 向内扩散共同控制,影响因素可分为3 类:第1 类为合金的化学成分(包括TiN 添加量、Ti(C,N)的添加量及其C 与N 的含量比、以及C、Co、TaC 和NbC等的含量)。第2 类为硬质相WC 与Ti(C,N)的粒度。第3 类为烧结工艺参数,包括烧结温度、烧结时间、烧结气氛及N2分压等。提高碳含量[8]、Co 含量[6,9-10]、升高烧结温度[9,11]都能使脱β 层厚度增大。而添加TaC或NbC 后,梯度层明显变薄,灰色立方相明显增多,NbC 对梯度层中Co 含量的影响比TaC 的影响更明显[6,12]。当Ti(C,N)的粒度在1.5~3.0 μm 之间、其C与N 的质量分数比控制为1:1 时,最有利于梯度硬质合金脱β层的形成[13]。WC粒度在0.6~1.8 μm范围内,随WC 粒度减小,富Co 层厚度增大[14]。增加N2压力但仍小于N2平衡分压( P平衡-N2)的情况下,脱β 层厚度也变薄,这与Ti(C,N)分解不完全有关[15]。此外,分步烧结[16-18]和烧结碳势[6]对脱β 层厚度均有显著影响。采用TiN 为N 源制备WC- TiC-TaC-8.0Co 硬质合金,TiN 添加量(质量分数)为0~2.0%时,脱β 层的厚度随TiN 添加量增加而增大,合金的密度、矫顽磁力与硬度等无明显差异[19]。邹伶俐[20]和张武装等[21]研究了用Ti(C,N)作为N 源时,Ti(C,N)含量对梯度结构和合金性能的影响,结果表明随Ti(C,N)添加量增加,合金的硬度和磁力增大、密度减小,这与文献[19]不同。在梯度结构变化规律方面,文献[20]和[21]略有不同,可能与Ti(C,N)的添加量不同有关。由于脱β 层厚度的影响因素很多,考察单因素的影响时其他影响因素需尽量不变。文献[20]和[21]虽然研究了Ti(C,N)为N 源时,Ti(C,N)含量对梯度结构和合金性能的影响,但在Ti(C,N)添加量增多时,合金中的Ti 含量相应增加,无法准确判断合金结构和性能的变化究竟是缘于Ti 含量还是Ti(C,N)含量的变化。基于上述分析,本文作者以Ti(C,N)为N 源,在Ti、W、Ta、Nb、Co 含量及碳化物粒度相同的前提下,采用相同的烧结工艺和气氛,同炉烧结制备不同Ti(C,N)含量的WC-TiC-Ti(C,N)-TaC-NbC-Co 硬质合金,研究Ti(C,N)含量和烧结温度对脱β 层厚度及微观组织与合金性能的影响,以期通过调整Ti(C,N)含量和烧结温度获得所希望的梯度结构和合金性能。

1 实验

1.1 原料

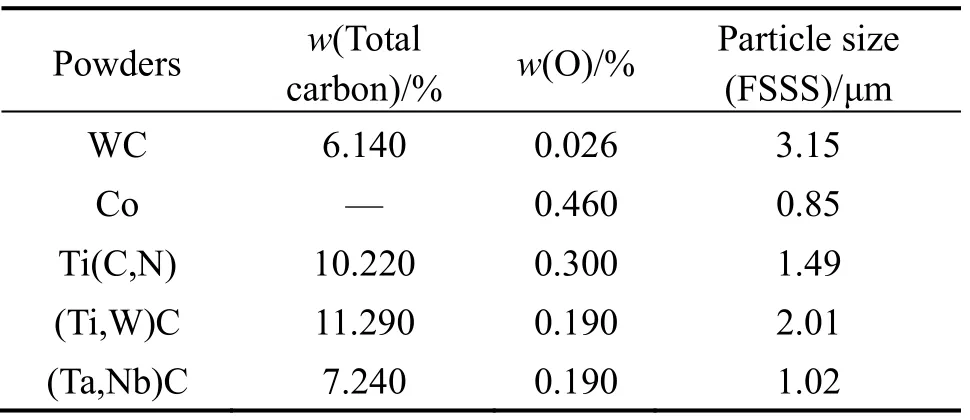

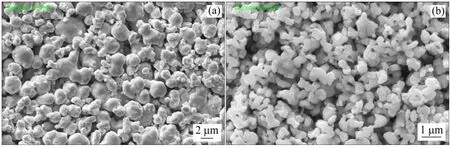

实验用WC 粉末原料为九江金鹭硬质合金有限公司生产;Co 粉和TiC0.5N0.5(简写为Ti(C,N))粉末为厦门金鹭特种合金有限公司生产;(Ti,W)C 固溶体粉末(w(WC):w(TiC)=6:4)为株洲华驰新材料有限公司生产;(Ta,Nb)C 固溶体粉末(w(TaC):w(NbC)=8:2)为九江有色金属冶炼有限公司生产。表1 所列为原料粉末的C、O 含量和费氏粒度(FSSS)。图1 所示为WC 粉和Co 粉的微观形貌,由图可见这2 种原料粉末均为近球形,分散良好。

表1 原料粉末的C、O 含量和费氏粒度Table 1 The carbon content, oxygen content and FSSS of raw powders

1.2 硬质合金的制备

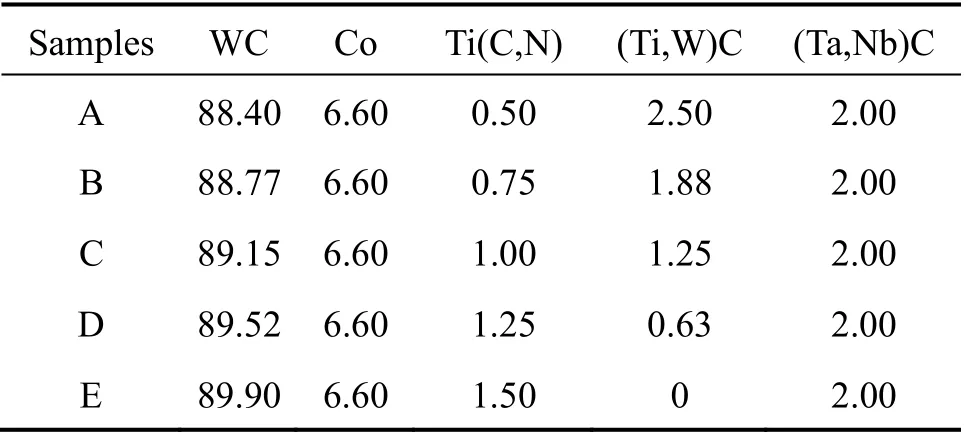

表2 所列为WC-TiC-Ti(C,N)-TaC-NbC-Co 硬质合金的编号与原料配比。5 种不同成分的合金中,W、Ti、Co、Ta 和Nb 的质量分数均相同,仅N 含量与C含量存在少许差异。首先按照表2 称取原料粉末,倒入直径为15 cm、容积为1.5L 的不锈钢球磨罐中,加入直径为6.5 mm 的WC-10%Co 硬质合金球,球料质量比为4:1,再加入适量无水酒精以及2.0%(质量分数)的聚乙二醇成形剂,在滚动球磨机上球磨30 h。球磨后的料浆经真空干燥后擦筛制粒,然后在150 MPa 的压力下压制成尺寸约为20 mm×15 mm×8 mm 的压块。最后用真空一体炉在脱氮气氛下烧结,烧结温度分别为1 450 ℃和1 490 ℃,保温时间为60 min,得到一系列WC-TiC-Ti(C,N)-TaC-NbC-Co 硬质合金样品。将1 450 ℃烧结的不同Ti(C,N)含量的5 个合金样品分别编号为A1、B1、C1、D1 和E1,1 490 ℃烧结的5 个样品分别编号为A2、B2、C2、D2 和E2。

表2 WC-TiC-Ti(C,N)-TaC-NbC-Co 硬质合金的原料配比Table 2 Raw material ratios of WC-TiC-Ti(C,N)-TaC-NbCCo cemented carbides (mass fraction, %)

图1 WC 粉和Co 粉的SEM 微观形貌Fig.1 SEM micro morphologies of raw powders

1.3 组织与性能表征

用排水法测定WC-TiC-Ti(C,N)-TaC-NbC-Co 硬质合金的密度(每种合金取2 个样品进行测定,计算平均值),用Metter Toledo XP105 分析天平称量合金样品的质量。用 Wilson RB2000R 测定合金的洛氏硬度(HRA),并用Wilson Vickers 452 SVD 测定维氏硬度(HV30),在中间区域取3 个点进行测定,计算平均值。用矫顽磁力分析仪(ZDHC40,长沙中大精密仪器有限公司)测定合金的矫顽磁力,并用磁饱和分析仪(ZDMA6530,长沙中大精密仪器有限公司)测钴磁,每种合金取3 个样品进行测定,每个样品测3 次,计算平均值。将w(NaOH)为20%的氢氧化钠溶液和w(K3Fe(CN)6))为20%的铁氰化钾溶液按等体积混合,用所得混合溶液对合金样品腐蚀约10 s,然后用德国蔡司AXIO Imager.A2m 金相显微镜观察合金组织,并测定脱β 层的厚度。用钨灯丝扫描电镜(SEM,德国蔡司EVO 18)观察脱β 层和近表层的显微组织。

2 结果与分析

2.1 常规性能

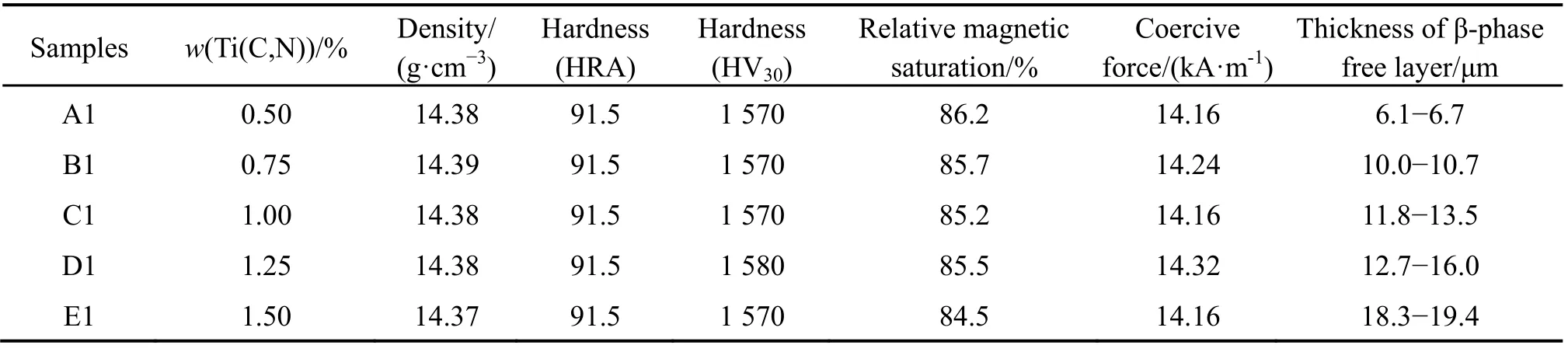

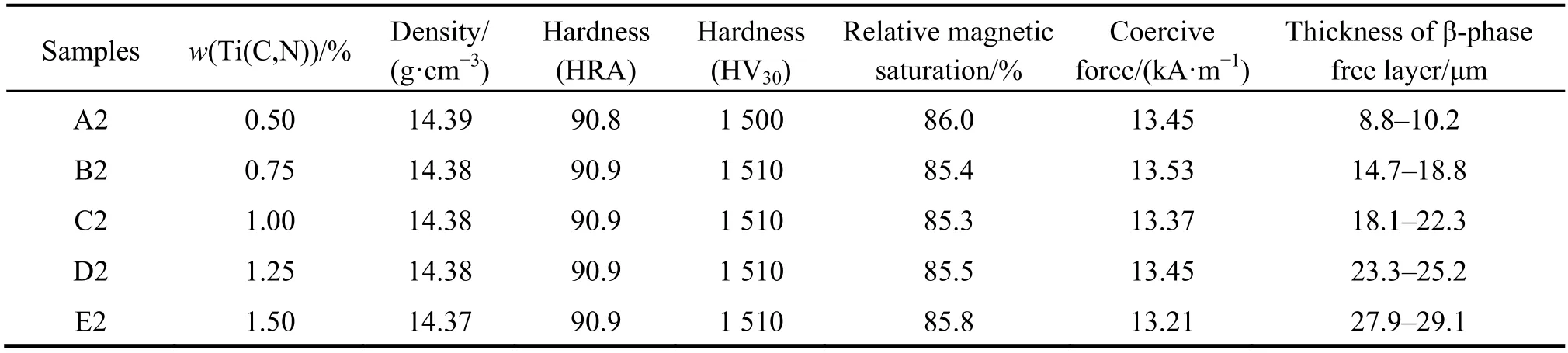

表3 和表4 所列分别为1 450 ℃和1 490 ℃烧结的合金性能。从表3 和表4 可知,在相同烧结温度下,随Ti(C,N)含量增加,合金的密度和硬度基本保持不变。这是因为硬质合金的密度由成分、孔隙度和C(N)含量三者决定[19],5 种不同Ti(C,N)添加量的合金的金属元素含量完全相同,只是N 含量与C 含量略有不同。N 含量低的合金,C 含量高;反之,N 含量高的合金,C 含量低,但N 与C 的总含量几乎相等。在合金中,N 和C 分别以氮化物和碳化物形式存在,所以5 种合金中的TiC 与TiN 的总含量几乎相等,但含量很少,所以虽然TiN 与TiC 的密度略有差异(TiN 密度为5.43~5.44 g/cm3,TiC 密度为4.91 g/cm3[22]),但对合金的密度基本无影响。E1 和E2 的密度略低,应该是由于Ti(C,N)增加使得氮含量略微增加,烧结时离解的氮气增多,氮气来不及排出而形成孔隙,导致孔隙度略微增加。此外,相对磁饱和可精确地反映出合金中的碳含量,对于本研究的w(Co)为6.6%的合金,相对磁饱和相差1%对应于合金中碳含量相差0.006 2%[23],表3 和表4 中任意2 种合金的相对磁饱和之差均小于2%,意味着合金的碳含量w(C)相差0.012%左右,因此可忽略碳差异对合金密度的影响。在相对磁饱和与钴含量都相同的情况下,可用硬质合金的矫顽磁力表征晶粒尺寸,矫顽磁力越高,表明晶粒越细小[24]。从表3 和表4 都看出5 种合金的矫顽磁力相差很小,说明合金的平均晶粒尺寸相差较小,因此合金的硬度基本相同。

对比表3 和表4,发现烧结温度对合金性能影响较显著。在不同温度烧结的相同成分的合金,相对磁饱和接近,但矫顽磁力和硬度都随烧结温度升高而降低。这是由于烧结温度升高,液相烧结过程中的溶解-析出过程加快,WC 晶粒长大速度加快,同样的烧结时间下,WC 晶粒尺寸增大,从而导致矫顽磁力减小。在相同的黏结相含量下,WC 晶粒尺寸增大会导致Co 相厚度增大,从而使合金的硬度降低。

表3 1 450 ℃烧结的不同Ti(C,N)添加量的硬质合金性能Table 3 Properties of cemented carbides with different Ti(C,N) contents sintered at 1 450 ℃

表4 1 490 ℃烧结的不同Ti(C,N)添加量的硬质合金性能Table 4 Properties of cemented carbides with different Ti(C,N) contents sintered at 1 490 ℃

2.2 脱β 层厚度

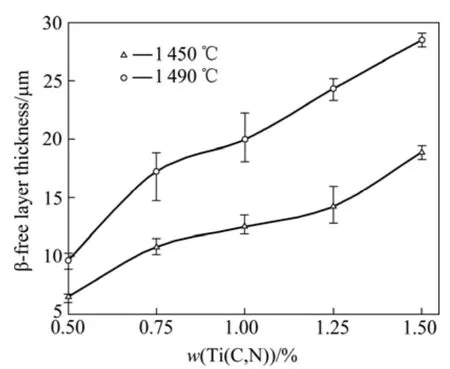

图2 所示为Ti(C,N)添加量和烧结温度对硬质合金表面脱β 层厚度的影响。由图可见,随Ti(C,N)含量量增加,脱β 层厚度逐渐增大。烧结温度对脱β 层厚度也有较大影响。与1 450 ℃烧结的合金相比,在1 490 ℃烧结的合金脱β 层厚度增加3~8 μm,随Ti(C,N)添加量增多,β 层厚度增大的幅度明显更大。

图2 Ti(C,N)添加量和烧结温度对硬质合金表面脱β 层厚度的影响Fig.2 Effects of Ti(C,N) contents and sinter temperature on β-free layer thickness

2.2.1 Ti(C,N)添加量对脱β 层厚度的影响机理

在脱氮或真空气氛下烧结含氮硬质合金时,炉内的N2分压低于N2平衡分压,使N 元素向合金表面扩散,金属元素Ti、Ta 和Nb 向与N 扩散方向相反的方向扩散,在合金表面形成脱立方相层(即脱β 层)[15]。N的离解速率和扩散速率直接影响脱β 层的厚度,而N的离解速率和扩散速率均与烧结温度、合金的N 含量和烧结气氛有关。在相同烧结工艺条件下,随Ti(C,N)增加,合金内部和表面N 的浓度差增大,使N 扩散加快,从而增加脱β 层的厚度;但另一方面,烧结气氛中氮气压力一定时,相同温度下Ti(C,N)的分解量相同,因此随合金中Ti(C,N)的含量增多,梯度层减薄[21]。SUZUKI 等[3]加入TiN 组分,在脱氮气氛下烧结制备表层富Co 的梯度硬质合金,提出脱β 层厚度的关系式如下:

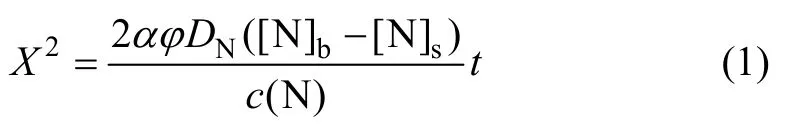

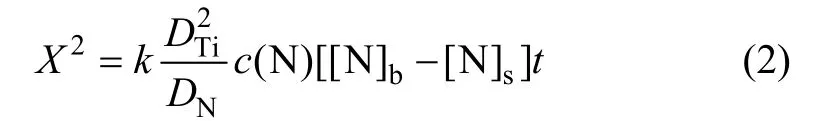

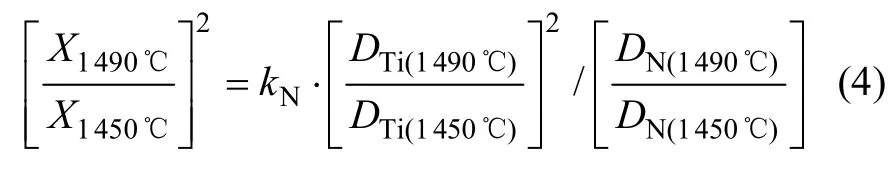

式中:X 为脱β 层厚度;α 为常数;φ 为黏结相的体积分数;DN为氮在液态黏结相中的扩散系数;[N]b为梯度层交界处黏结相中N 的浓度;[N]s为在表面液态黏结相中N 的浓度;c(N)为在材料本体中N 的浓度,t为烧结时间。SCHWARZKOPF 等[4]的研究结果表明梯度层的形成不仅与向外扩散的N 元素有关,还与向内扩散的Ti 元素有关,并提出以下关系式:

式中:X 为脱β 层厚度;k 为成分常数;DTi和DN分别为Ti 和N 在液态黏结相中的扩散系数;[N]b为粘结相中的N 浓度;[N]s为表面处液相中的N 浓度;c(N)为材料本体中N 的浓度。

GUSTAFSON 等[5]指出梯度的形成源于N 向外扩散以及同时发生的立方相元素反向协同扩散。低N 含量的脱β 层增长速率受制于Ti 向内的扩散,这与式(2)相对应;高N 含量的脱β 层增长速率受制于N 含量,与式(1)对应。根据Stokes-Einstein 方程,对于黏性流体(通常是液态溶液)中的粒子或大分子,其扩散系数D可用式(3)计算:

式中:k 为玻尔兹曼常数;μ 为溶剂的黏度;r 为扩散粒子的半径。当烧结温度与合金成分都相同时,DTi、DN与c(Ti)都基本相同,从式(1)和(2)可知,影响脱β层厚度的因素主要为c(N)和[N]b-[N]S的值。此外,在WC-Ti(C,N)-Co 液相中,随N 含量增加,N 的活度提高,但Ti 的活度显著降低[5]。当N 含量较低时,Ti具有较高的活度,脱β 层厚度受Ti 扩散控制,脱β 层厚度用式(2)进行计算。当合金中的N 含量较高时,Ti活度降低,脱β 层厚度受N 的扩散和离解过程控制,脱β 层厚度用式(1)进行计算。本研究中,Ti(C,N)添加量(质量分数)为0.5%~1.5%,合金中的N 含量较低,用式(2)计算脱β 层厚度。随Ti(C,N)增加,即N 含量增加,c(N)和([N]b-[N]S)都增大,因此脱β 层厚度增大。文献[21]中,当Ti(C,N)添加量(质量分数)为3.0%~4.0%时,用式(1)计算脱β 层厚度。随Ti(C,N)含量增加,梯度层厚度略为减薄[21],随Ti(C,N)含量增加,由于N 在液相中溶解达到饱和,[N]b几乎不再增长,即([N]b-[N]S)几乎不增长,而c(N)呈线性增长,因此脱β层厚度减小。

2.2.2 烧结温度对脱β 层厚度的影响机理

烧结温度对脱β 层厚度的影响主要缘于温度对液相扩散系数的影响。温度对溶剂黏度μ 有很大影响,对硬质合金烧结过程中来说,随温度升高,液相黏度下降,因此(T/μ)不是定值,而是随温度升高而快速增大。式(3)中扩散系数D 与(T/μ)呈线性关系,因此随温度升高,液相扩散系数快速增大。本研究中,合金的N 含量较低,用式(2)计算脱β 层厚度,由于扩散系数D 与温度、黏度和粒子半径有关,在同一溶剂中DTi和DN有一定的对应关系,因此随温度提升,DTi和DN的提升幅度相当,即DTi(1490℃)/DTi(1450℃)≈DN(1490℃)/DN(1450℃)>1.0,代入式(2),得到:

式中:kN为温度常数,表示在高温与低温时液相中的N 浓度梯度的比值,kN≥1.0。随烧结温度从1 450 ℃升高到1 490 ℃,Ti 和N 的扩散系数增大,从式(4)可知 X1490℃/ X1450℃>1.0,即脱β 层变厚。

2.3 显微组织

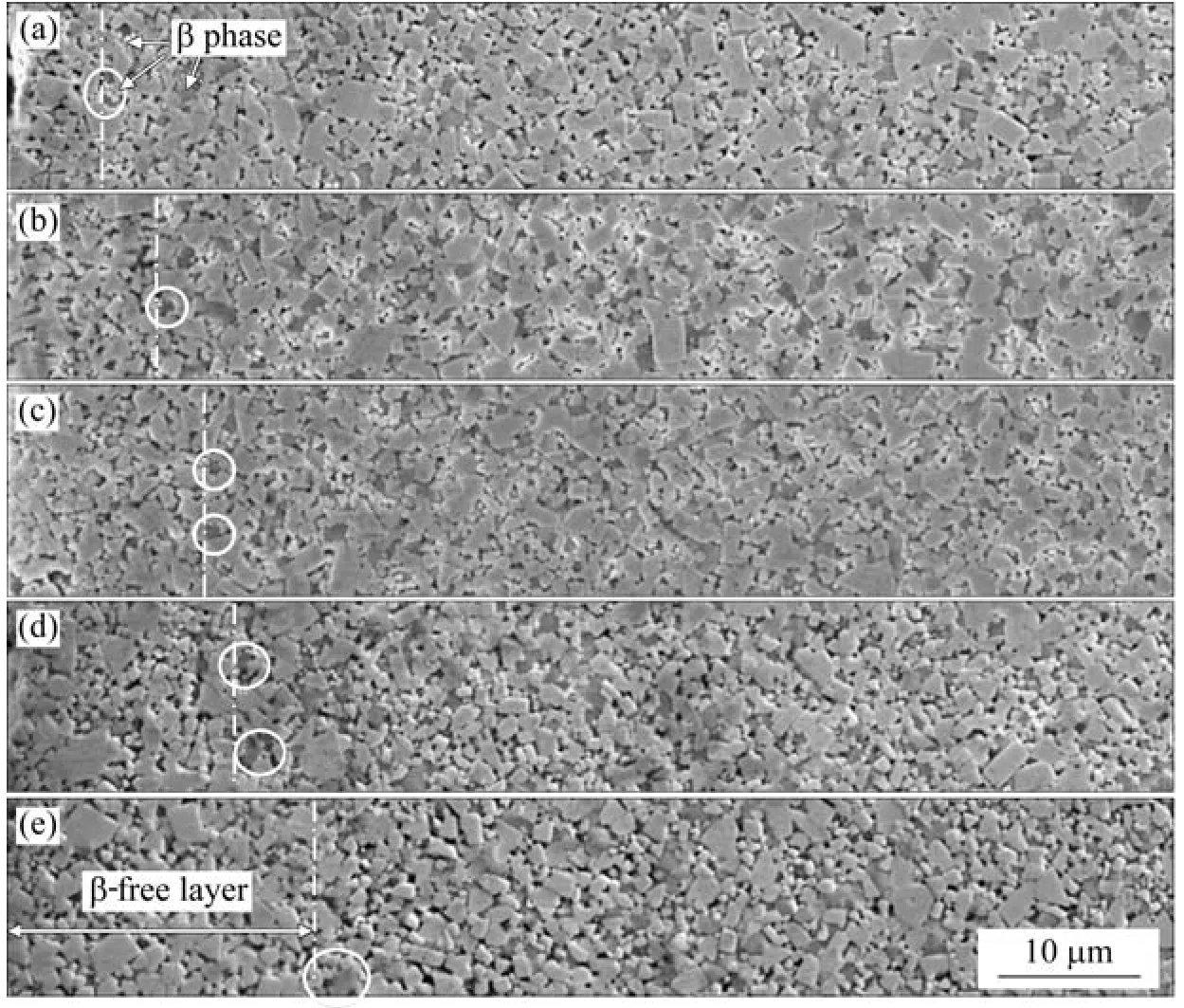

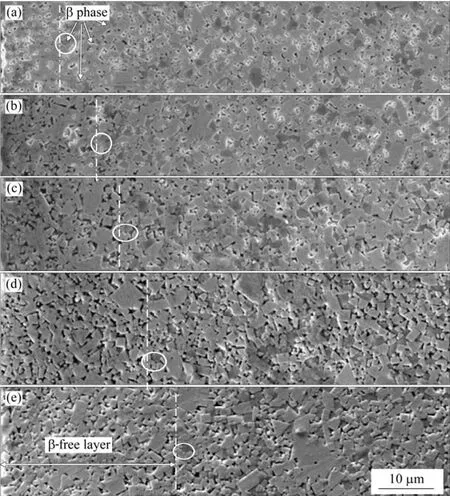

合金经过腐蚀去除黏结相Co 后,观察在1 450 ℃和1 490 ℃烧结的合金表层至内部70 μm 处的金相组织,结果分别如图3 和图4 所示。WC-TiC-Ti(C,N)-TaC-NbC-Co 硬质合金的正常组织为WC 相、β 相和Co 相。经过腐蚀处理后,表层的Co 相被去除,只有WC 相和β 相。图3 和图4 中的灰色相为WC,灰黑色相为β 相。WC 大颗粒发育较好,晶粒棱角分明、截面呈三角形或多边形,WC 小颗粒呈近球形。β 相尺寸较均匀,晶粒形貌不规则,分布于WC 晶粒之间。图3 和图4 中的点划线为合金的脱β 层与正常组织的分界线,从图中看出,随Ti(C,N)添加量增多,脱β层变厚。圆圈内为分界线附近的β 相。比较不同Ti(C,N)添加量的合金正常组织,发现WC 晶粒尺寸无明显差异,这表明在Ti、Ta、Nb 含量及碳含量相同时,N含量的变化对WC 晶粒尺寸影响很小。

从图3 和图4 还看出,脱β 层中的WC 晶粒尺寸与合金正常组织中的WC 晶粒尺寸没有明显差别,这与有些文献报道的结果不同,其主要原因是WC 原料的粒度和TaC、NbC 等抑制剂的含量不同。蔡俊等[9]研究WC-Ti(C,N)-(Ti,W)C-Co 合金的梯度结构,所用的WC 粒度为1.34 μm,比本文的WC 原料粉末粒度3.15 μm 细,且未添加TaC、NbC 等晶粒长大抑制剂,在1 440 ℃烧结时脱β 层中即有WC 晶粒异常长大现象,温度升高时更严重。ZHOU 等[11]采用粒度为0.89 μm 的WC 为原料,脱β 层和芯部组织均有WC 晶粒异常长大现象,脱β 层中晶粒异常长大更明显。ZHANG 等[12]采用粒度为4.8 μm 的WC 为原料,用TaC 和NbC 作为晶粒长大抑制剂制备梯度硬质合金,随TaC 或NbC 含量增加,脱β 层的晶粒异常长大受到抑制。综合前人和本研究的结果,认为选择合适的WC 粒度和添加适量晶粒长大抑制剂,可有效抑制脱β 层中晶粒异常长大。

对比图3 和图4 发现,随烧结温度升高,WC 平均晶粒尺寸增大,晶粒发育更完全且直边化。这是因为烧结温度较低时,W 和C 原子的扩散速度较低,从而降低液相烧结过程中WC 晶粒的生长速度,WC 晶粒形貌呈圆钝形。随烧结温度升高,W 和C 原子扩散速度加快,WC 晶粒充分生长,向平衡态形貌(截三棱柱)转化,成为棱角明显的多面晶体。

图3 1 450 ℃烧结的WC-TiC-Ti(C,N)-TaC-NbC-Co 硬质合金表层至内部70 μm 处的金相组织Fig.3 Microstructures of WC-TiC-Ti(C,N)-TaC-NbC-Co sintered at 1 450 ℃ from surface to internal 70 μm

图4 1 490 ℃烧结的WC-TiC-Ti(C,N)-TaC-NbC-Co 硬质合金表层至内部70 μm 处的金相组织Fig.4 Microstructures of WC-TiC-Ti(C,N)-TaC-NbC-Co sintered at 1 490 ℃ from surface to internal 70 μm

3 结论

1) 以Ti(C,N)为N 源制备WC-TiC-Ti(C,N)-TaCNbC-Co 硬质合金,随Ti(C,N)含量(质量分数)从0.5%增加至1.5%,脱β 层厚度增大。

2) 烧结温度对WC-TiC-Ti(C,N)-TaC-NbC-Co 硬质合金的脱β 层厚度有较大影响。随烧结温度升高,脱β 层变厚,增厚的幅度随Ti(C,N)含量增加而增大。

3) 合金的密度、硬度和矫顽磁力均不受Ti(C,N)含量的影响。随烧结温度升高,WC 平均晶粒尺寸增大,合金的硬度降低,矫顽力减小。

4) 脱β 层中的WC 晶粒尺寸与合金正常组织的WC 晶粒尺寸差别不大,脱β 层中无明显的WC 晶粒异常长大现象。随温度升高,WC 晶粒发育更完全并直边化。