圆管螺旋流输送物料舱物理试验研究

2021-03-19张羽李卓普严军孙东坡

张羽, 李卓普, 严军, 孙东坡

(华北水利水电大学 水利学院,河南 郑州 450046)

随着科技发展和社会进步,公路、铁路、水路、航空运输这些传统的运输方式在一些地理条件苛刻的情况下,已经不能满足人们的需求。除此之外,运输一些易燃、易爆、有毒等危险物品时,一旦因车祸等因素在人员密集区发生泄露甚至爆炸,造成的人员和财产损失将是巨大的。因此,管道水力输送的优势便显现出来。但传统管道输送物料大多利用物料与水混合成浆体后,通过平直流输送。为了保证输送效率,不得不大幅增加水流流速,还要定期对管道内壁进行清洗,这必然造成水资源浪费、高耗能以及管道内壁的磨损。出于节能、保护水资源、保护管道及水泵的目的,将物料加入物料舱进行螺旋流输送,物料舱不与管道内壁接触,避免了浆体物料冲刷水泵叶片和管道内壁,管道内是清水,工程上可以修建双向管道,保障清水能够循环利用,节约水资源。

针对管道螺旋流的研究,武鹏林、彭龙生[1]提出在管道内设置起旋器能有效地将平直管流扭成螺旋流,但是由于管壁的摩阻作用会导致螺旋流的旋流分量衰减。张羽等[2-3]结合大量的试验数据证实了断面切向流速呈线性分布的理论,并揭示了轴向流速分布的特殊性;随后又通过试验手段分析了管道螺旋流中泥沙的运动特征,发现切向流速的存在有利于管道内泥沙的“旋浮”,管道螺旋流有利于高浓度输沙,这对于螺旋流的研究和高浓度输沙具有重要意义。孙西欢等[4]通过试验研究了圆管螺旋流局部起旋器出口段周向流速和轴向流速的分布特性及其影响因素,结果表明,螺旋流有利于管道输送固体中固体颗粒的悬浮。李永业等[5]结合模型试验与理论分析,对起旋器内部的旋流特性进行研究,结果表明,导流条对流速和涡量变化具有重要的影响,对圆管螺旋流输送固体具有重要意义。薛百文等[6]对液粒两相螺旋流不同类型的起旋器进行对比试验分析,得出切向进流方式更优,能量集中。强浩明、孙西欢[7]通过模型试验,用两套起旋装置研究了不同流量下螺旋流的轴向流速和周向流速的分布特性,结果表明,导叶包角相对越大,则其周向流速越大,但是水流的阻力也越大。本文为了使物料舱具有较好的悬浮效果和输送效率,方便用于实际工程,将对管道螺旋流的特性及物料舱的输送状况进行模拟试验研究。

1 模型设计与建立

1.1 系统设计理念

管道螺旋流输送物料舱系统通过在管内加装导流条引导水流做螺旋运动,并沿程切向射流加压维持螺旋流,运用螺旋流输送物料舱。

1.2 系统模型设计

管道螺旋流输送物料舱系统的三维设计模型与对应的实体物理模型分别如图1和图2所示。

图1 管道螺旋流输送物料舱系统的三维模型(单位:mm)

图2 管道螺旋流输送物料舱系统的物理模型

试验装置的主体为总长4.5 m、内径8 cm的透明亚克力圆管,可观察物料舱在管道内的运动状况。整个装置由蓄水池、水泵1、流量计、局部起旋管、进料管、物料舱、沿程起旋管、水泵2、水箱等组成。

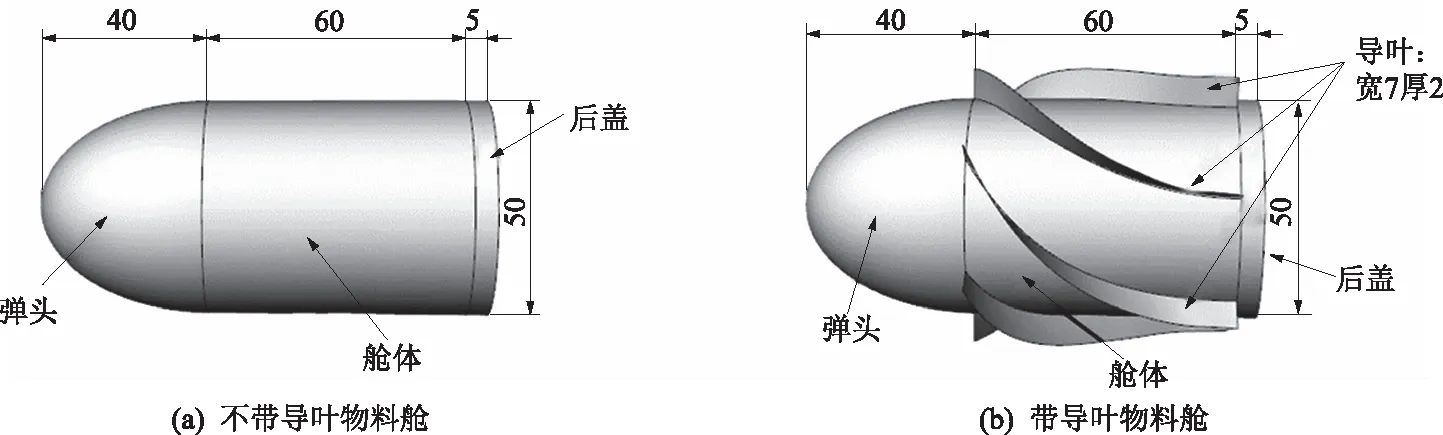

模型试验中,将物料舱的前端设计为弹头样式,以减少物料舱在行进中所受的水流阻力。舱体也采用透明的亚克力管,内部装有沙、石等物料并用橡胶塞塞紧。局部起旋管的导流条安放角、螺旋导叶安放角及切向射流方向与管轴线夹角均为60°,导流条和螺旋导叶数量均设定为6。导流条安放位置由图3确定。图3(a)中S为管道内壁周长,H为局部起旋管长度。平面展开图中导流条安放线绕管道内壁旋转,即可得到图3(b)中的导流条安放线,在此位置安装导流条。起旋管局部结构设计如图4所示。物料舱的螺旋导叶也是同理得到,两种物料舱设计如图5所示。

图3 局部起旋管内导流条设计

图4 起旋管局部结构设计(单位:mm)

图5 物料舱局部结构设计(单位:mm)

2 方案设计

2.1 试验参数选取

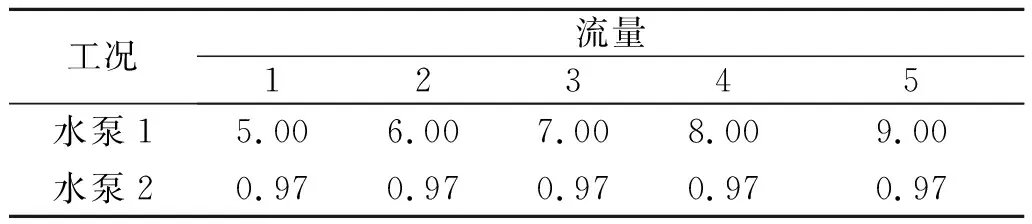

模型试验中,选取了5个流量级,详见表1。物料舱设计为4种密度,通过调整其内部物料来改变物料舱的密度;舱4加上导叶作为舱5,具体设计数据见表2,表中M表示质量。

表1 流量条件 L/s

表2 物料舱的基本类型

2.2 工作原理

试验时,首先向蓄水池内供水;然后通过水泵1从蓄水池中将水抽入主管道;管道内水流经过电磁流量计测量后进入局部起旋管,并在局部起旋管内壁导流条的引导下做螺旋运动;在螺旋流衰减区加入沿程起旋管,并通过水泵2切向注入水流辅助加压,维持螺旋流强度;待进料管水位稳定后,利用下料装置将物料舱下降至管道轴线附近,物料舱在导叶、螺旋流的共同作用下在管道中悬浮旋转前进。

2.3 试验方案

方案1:确定起加力助推作用的沿程起旋管的安放位置。通过试验观察在没有沿程起旋管的情况下,物料舱在不同流量下的输送情况,确定物料舱缺乏螺旋推力沉落至管道底部的位置,从而确定沿程起旋管设在何处为宜。

方案2:在沉落位置加装沿程起旋管,在局部起旋管和沿程起旋管的共同作用下,研究物料舱在管道内的输送特性。

3 试验结果分析

3.1 方案1

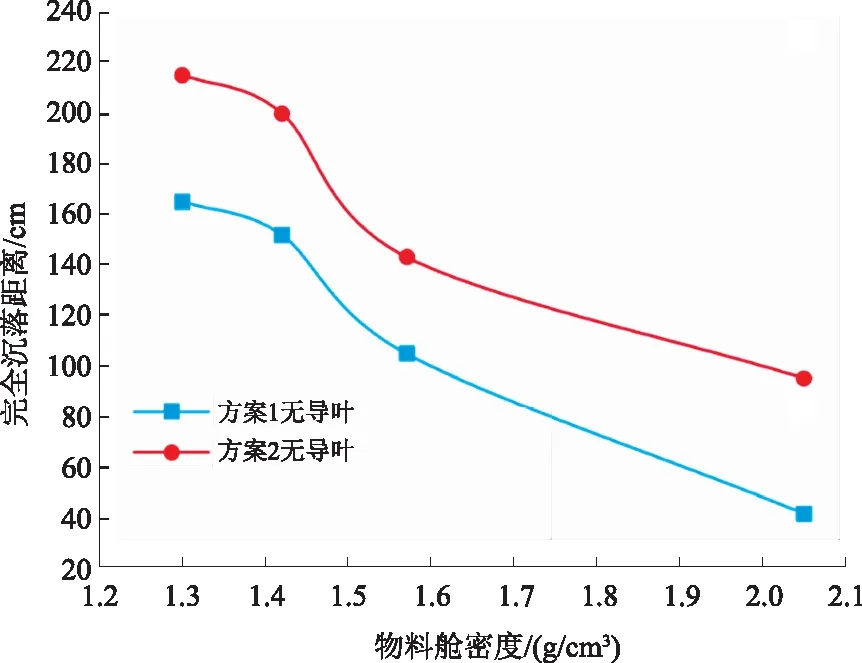

在沿程起旋管未安装的情况下,在不同的流量下对物料舱通过测量段(进料管后0~2 m)的时间进行测量,进行3组试验,求得平均值,并转化为测量段平均输送速度,详见表3。测量段物料舱的输送速度与水流流量的关系如图6所示。

表3 不同流量下物料舱的平均输送速度(方案1)

由图6可以看出,虽然管道内的螺旋流不断衰减为平直管流,但是舱5在导叶的作用下仍然比其他物料舱的输送速度快,这表明仅在局部起旋管的作用下,物料舱上加导叶有利于提高物料舱的输送速度。对于密度不同的4个不带导叶的物料舱,舱3的输送速度明显快于其余3个物料舱的,说明方案1中物料舱的密度在1.57 g/cm3左右时输送速度较快。在最小水流条件(水泵1,流量5.00 L/s)下,观察管道内物料舱的运动情况,测得密度最大的舱4在进料管后42 cm处完全沉落管底。因此,将沿程起旋管安装在进料管出口后40 cm处,为螺旋流补充能量,助力物料舱继续保持螺旋输移。

图6 测量段物料舱的输送速度与流量的关系(方案1)

3.2 方案2

在方案1的基础上,接入沿程起旋管后进行方案2试验。首先,对测量段前后的压强变化进行分析。测量段仍选取进料管后0~2 m范围,启动水泵1,管内充满水流后启动水泵2,不投放物料舱,待进料管水位稳定后,研究测点1、2、3(如图1所示)处的压强变化,分析管道内的水流特性。测压管水头数据见表4,表中H1、H2、H3分别表示测点1、2、3处的测压管水头。由表4可以看出,随着管道内流量的增加,测量段前后管道内的压强减小量越来越大。这表明:流量越大,沿程水头损失也越大;从节能的角度,在物料舱输送效率相同时,管道内的输送流量越小,则物料舱的设计参数越优。

表4 不同流量下测点测压管水头对比 cm

然后,在方案1的基础上,加入沿程起旋管切向进流,为螺旋流补充能量,继续保证管道内水流做螺旋运动。不同流量下同样进行3组试验,对测量段内物料舱的输送时间求平均值,计算其平均输送速度,详见表5。

表5 不同流量下物料舱的平均输送速度(方案2)

测量段物料舱的输送速度与水流流量的关系如图7所示。由图7可以看出导叶对物料舱输送效率的影响:带有导叶的舱5在流量达到6 L/s左右时,其输送速度已经位居第一;舱1的速度很不稳定,虽然在6 L/s的流量下也能获得较高的速度,但其密度远小于舱5的密度,表明输送效率低。因此,相比无导叶的物料舱,具有导叶的舱5明显更节能、更高效。

图7 测量段物料舱的输送速度与流量的关系(方案2)

3.3 不同方案对比分析

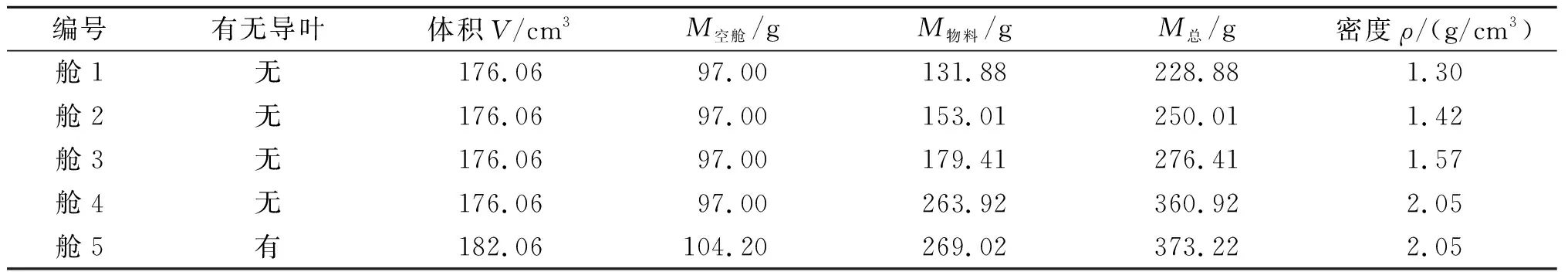

对比表3和表5可知,方案2中各个物料舱的输送速度均大幅度增加,输送速度的增加幅度为37.34%~225.53%。为了量化研究输送能耗,对不同方案在不同流量下的输送能耗进行计算,计算结果见表6。为了研究物料舱的悬浮效果,需要对不同方案中物料舱完全沉落管底的距离(物料舱完全与管底接触时,物料舱顶端距进料管出口的距离)进行对比。当水泵1的流量为5 L/s时,方案1和方案2中不同密度物料舱的完全沉落距离见表7,物料舱的完全沉落距离与其密度关系如图8所示。

表6 不同流量下各方案的能耗对比

表7 不同密度物料舱的完全沉落距离

图8 物料舱完全沉落距离与其密度关系

关于起旋管对物料舱输送的影响,对比表3、表5和表6可得:输送同样的物料舱,方案2比方案1测量段平均输送速度增加37.34%~225.53%;方案2比方案1节能31.87%~60.92%,说明增加沿程起旋管后,输送物料舱更加节能。由表7可知:当流量为5.00 L/s时,相比方案1, 方案2中所有物料舱的完全沉落距离均有增长,增幅为30.30%~167.44%,说明在局部起旋管和沿程起旋管的共同作用下,物料舱更易悬浮;舱5的完全沉落距离的增幅最大,说明起旋管对带导叶的物料舱的影响更大。

分析物料舱密度不同时各方案的试验成果,可得出舱体输送重量对物料输送效率的影响。以图7为例分析可知:密度最小的舱1,输送效率低且与管道内壁常发生碰撞,输移稳定性差;密度比舱3小的舱2虽然输送较稳定,但输送速度达到160 cm/s时所需的流量远大于舱3,因此舱3的输送效率更高。而从图8中观察到密度更大的舱4的完全沉落距离过小,很难悬浮输送。经综合分析可知:舱体密度在1.57 g/cm3左右时输送物料效率较高。

在同密度时,导叶也能够大大增加物料舱悬浮输送效果,详见表8。表中,P总为2个水泵的实际总功率;W总为2个水泵的实际总做功。出于保护管道和保护舱体的目的,表8中应选用最小流量(5.00 L/s)时的完全沉落距离数据。

表8 流量为6.00 L/s时舱4、舱5的输送效果对比

关于舱身有无导叶对物料舱输送的影响,从表8能够看出:带导叶的舱5比同密度下不带导叶的舱4的输送时间更短、更节能、悬浮效果更优;方案2中舱5的完全沉落距离最大,表明设置沿程起旋管后带导叶的物料舱的悬浮效果更优。

4 结论

本文通过建立圆管螺旋流输送物料系统的物理模型,开展了物料舱输送试验研究,系统分析了多种物料舱在不同工况下的悬浮效果和输送效率,得出以下主要结论:

1)仅依靠局部起旋管形成的螺旋流输送物料舱,速度较慢,且悬浮效果不佳。加入沿程起旋管(方案2)切向射流为螺旋流补充能量后:当流量为6.00 L/s时,物料舱输送速度的增幅为37.34%~225.53%,输送效率更高;物料舱完全沉落距离的增幅为30.30%~167.44%,悬浮效果更好;测量段内输送物料舱节能31.87%~60.92%,节能效果更优。

2)带导叶的物料舱在较低流量(6.00 L/s)下就能达到较高的输送速度,且对于完全沉落距离,方案1增幅104.76%;而方案2增幅142.11%,方案2的悬浮能力更强。方案1节能12.84%,而方案2节能50%,方案2更节能;方案1减时12.66%,而方案2减时50%,方案2的输送效率更高。

3)物料舱的密度在1.57 g/cm3(舱3)左右时,输送效果较佳,从而得出工程中物料舱的最优载重,为实际工程应用提供数据参考。