基于屈诱多形态力学测试的织物外观平整度表征

2021-03-06肖彩勤孙丰鑫高卫东

肖彩勤, 孙丰鑫, 高卫东

(生态纺织教育部重点实验室(江南大学), 江苏 无锡 214122)

织物的起皱现象被认为是服装在洗涤或穿着过程中承受搓揉挤压等多重作用而引起的织物黏塑性形变,它直接影响了织物的服用性能和外观美感[1]。织物外观平整度作为纺织材料保形性的一个重要特性,其量化了织物经过复杂外载作用后的折皱及其回复程度,是织物外观品质和服装市场价值的重要量度[2-3]。

织物外观平整度表征的传统方法是采用经标准洗涤或起皱处理后的织物样品,由专业评委通过与标准样照比较进行目测评估,主要参照标准有AATCC 124—2010 《织物经多次家庭洗涤后的外观平整度测定》、AATCC 128—2010《织物折皱回复性:外观法》与GB/T 13769—2009《纺织品 评定织物经洗涤后外观平整度的试验方法》[4]。然而,主观评价易受个体经验影响,显示出精度低、再现性差的特点,且人工成本以及时间成本高。近年来,仪器测量图像技术的应用在折皱评估方面起到重要作用,提升了织物外观平整度评价的客观性。基于二维图像方法,采用扫描仪或工业面阵相机捕捉织物样品的二维数字图像,提取折皱灰度表面积和阴影面积[5];或通过小波分析的变异值、偏移量[6],灰度共生矩的对比度、相关系数、熵[7-8]等作为织物折皱水平的特征指标以量化织物外观平整度。另外,三维图像方法利用织物样品的三维深度图像为原始数据,通过双目立体视觉结合分形维数[9],或借助激光三角测量[10]等技术来客观评定外观平整度等级。然而,图像技术本质上也如主观评价一样属于视觉原理评价,难以克服织物颜色与纹理对评价结果的影响。

近来研究发现,织物的起皱和屈曲失稳等现象与织物固有的物理力学性能密切相关[11-12],力学表征不仅有利于避免视觉测试方法带来的弊端,而且有助于探讨织物起皱的本征物理因素,具有潜在的研究意义。因此,本文提出了一种可实现在时间和空间上对织物材料实施连续测试(原位)的织物外观平整度的力学测试手段,能够有效提升具有复杂图案和纹理的织物外观平整度评级的鲁棒性,通过相关性分析阐释力学测试特征指标与织物起皱响应的内在关联,采用逐步回归法构建预测模型表征织物外观平整度等级,并借助1组独立实验验证了力学方法的可行性与测试系统的准确性和可靠性,实现了织物外观平整度的客观评价。

1 织物外观平整度力学测试系统

1.1 结构设计

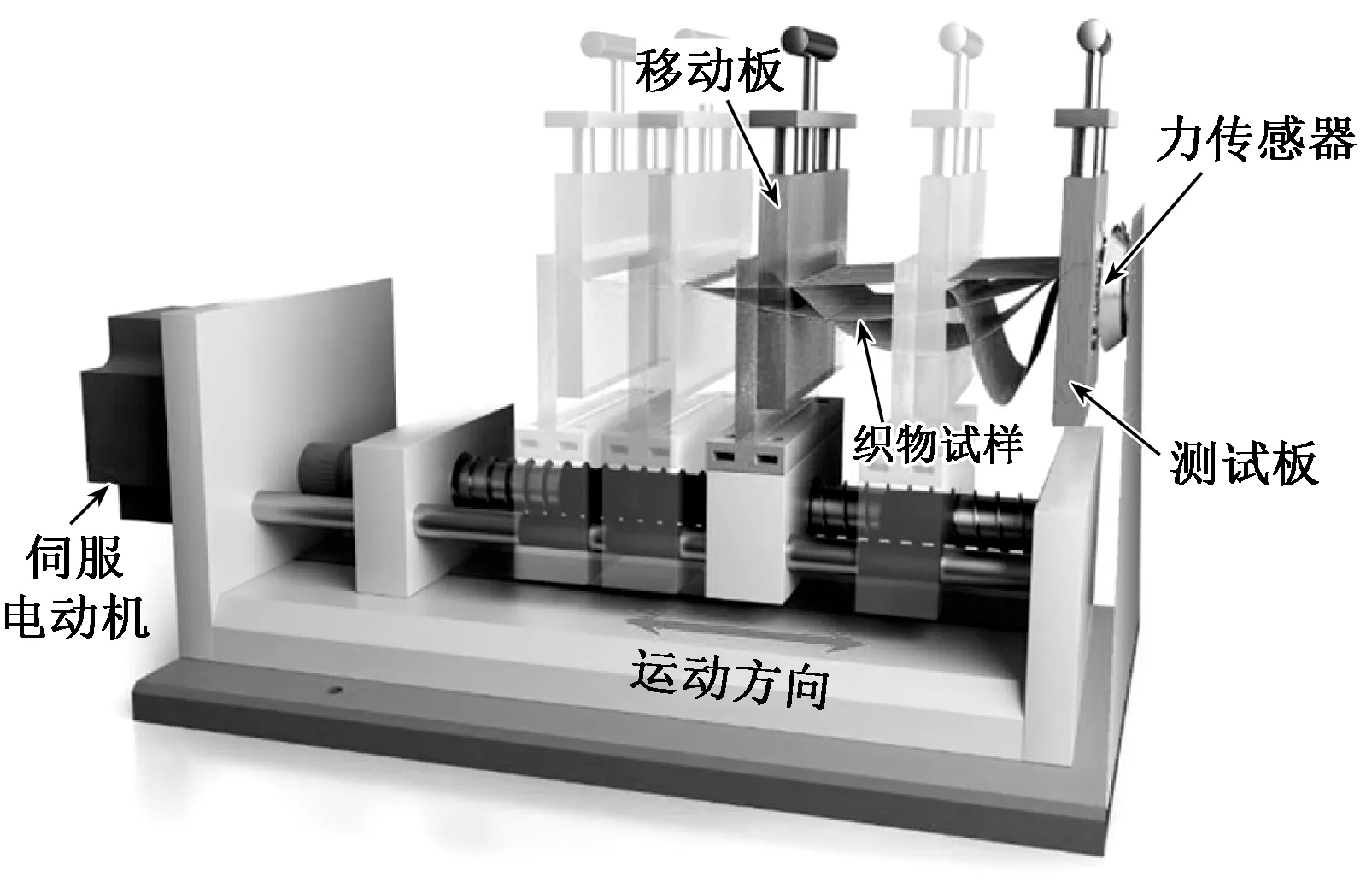

织物外观平整度力学测试系统如图1所示,该系统主要包括检测机构、传动机构与相应的数据采集和控制系统。检测机构包括移动板、测试板、试样夹持器以及精度为0.03%、测量范围为-500~500 cN 的力传感器;传动机构主要包括伺服电动机、传动齿轮和丝杆[13-14]。为保证测试过程中织物弯曲屈曲的稳定性,待测织物通过移动板和测试板上的2个弹性夹持器夹持,形成的夹持面呈倒八字形自然微悬状态。伺服电动机控制移动板在垂直于移动板的方向并相对于测试板进行往复运动,从而形成后屈曲诱导的织物多重形变。与此同时,力传感器实时采集织物的受力情况,并且通过数据采集系统实时记录移动板的位移情况,于控制面板输出力-位移测试曲线。其中两钳口之间的水平距离、最大压缩力和最大压缩力的保持时间,以及试样条宽度可根据实验条件进行调整[15]。

图1 织物外观平整度力学测试系统示意图Fig.1 Schematic of evaluation system for fabrics smoothness appearance

1.2 测试原理

织物外观平整度力学测试系统通过构建织物多重形变,提取织物各构形下的力学响应特征,实现一次性完成织物折皱回复性、压缩回弹性和拉伸回弹性的连续测试,从而综合评价织物的外观平整度。图2示出原位力学测试过程与主要特征阶段。根据织物典型的多形态形变特征,可将测试过程分为6个测试阶段:I弯曲屈曲阶段、II压缩阶段、III折皱回复阶段、IV伸直阶段、V拉伸阶段、VI拉伸回复阶段。

在I弯曲屈曲阶段,传动机构控制移动板向测试板进行移动,织物开始在测试板和移动板之间弯曲,形成织物的弯曲屈曲形变;移动板继续向测试板靠近直至弯曲屈曲的织物两翼彼此接触,折叠后的织物被移动板和测试板压缩,压缩过程直到力传感器监测到织物的受力到达最大压缩力的设定值时,移动板停止压缩,并且保持一定的压缩停滞时间,以增强织物的折皱性,此刻完成了II压缩阶段测试。接着移动板反向远离测试板运动,使经过弯曲和压缩的织物形变逐渐回复,直到移动板回到测试的起始位置,此时对应III折皱回复阶段。织物逐渐由微悬弯曲状态变为伸直状态,移动板继续反向运动,织物由伸直状态开始拉伸,直到织物的受力到达设定的最大拉伸力,完成V拉伸阶段测试,最后移动板通过传动机构开始向测试板靠近,直至到达测试的起始位置移动板停止运动,完成VI拉伸回复阶段测试。

织物外观平整度力学测试系统在这6个测试阶段连续记录织物多重形态,同时力传感器实时监测织物变形过程中的力学响应,得到相应的力-位移曲线,可进行曲线特征值的提取并对织物的外观平整度进行综合表征。

2 实验方案

2.1 样品制备

收集了不同组织结构、不同成分以及不同抗皱性能的商用机织物。织物厚度在1 kPa的压力下用EXPLOIT电子测厚仪进行测量,同时使用Mettler天平测量单位面积样品的质量,精确刻度为±0.1 mg。折皱回复角(经向)由Shirley折皱回复测试仪根据AATCC 66—2008《机织物折皱回复性的测定:回复角法》确定,施加压力为500 g,试样折叠加压时间与卸除负荷后自行回复时间均为5 min。折皱回复率由PhabrOmeter 织物风格仪测试,根据测试原理将100 cm2的圆形试样平铺在测试台上,通过推杆模拟人拿捏纺织品2次推动纺织品使其向下移动,通过PhabrOmeter 风格仪自带软件测得织物的折皱回复率。弯曲刚度通过悬臂梁法测得。所有试样在实验前均在温度为(20±3) ℃、相对湿度为(65±5)%标准条件下平衡24 h。试样的具体规格参数如表1所示。

表1 试样基本规格参数Tab.1 Primary parameters of samples

2.2 原位力学测试

测试过程中的实验参数设置如下:两钳口之间的水平距离为5 mm,最大压缩力和最大拉伸力均为300 cN,移动板压缩与拉伸回复的停滞时间均为30 s, 移动板运动速度为20 mm/min,数据采样频率为90 Hz。每种织物按照经向折叠和纬向折叠各裁剪4块长×宽为50 mm × 20 mm的试样,放置于标准条件(温度为(20±3) ℃,相对湿度为(65±5)%)下平衡24 h之后进行测试,织物的翘曲方向为原位力学测试试样的长度方向,织物的折叠折线方向为试样的宽度方向,测试之后直观综合比较力-位移曲线的特征指标,从每种经向折叠试样和纬向折叠试样的4条曲线中分别挑选出最相近的3条力-位移曲线,取6条曲线的平均值作为每块试样的最终测试结果。

2.3 织物外观平整度的主观评价

参考AATCC 124—2018《织物经多次家庭洗涤后的外观平整度测试》,将织物裁剪至380 mm × 380 mm,对织物样品进行标准洗涤和干燥,获得表现外观平整度级别各异的织物样品,采用标准光源和观察区域,由6位专业评委通过比照织物样品与标准样板的相似程度,主观评价织物外观平整度,以6位评委评价等级的平均值作为每种织物最终的外观平整度等级。AATCC 124标准样板如图3所示。织物外观平整度分为 6个等级, 即 SA-1、SA-2、 SA-3、 SA-3.5、SA-4、SA-5。其中:SA-1 表示外观平整度保持性最差,织物最折皱,随着等级数值的升高,折皱程度逐渐降低;SA-5表示折皱程度最轻,织物最平整。

图3 AATCC标准样照Fig.3 AATCC standard photographs

3 结果与讨论

3.1 测试曲线及特征指标提取

织物外观平整度力学测试系统输出的力-位移曲线如图4所示。对应于试样在测试时多形态形变特征,力-位移曲线也被分为6个阶段。试样经历过弯曲屈曲和压缩测试阶段后,移动板反向远离测试板运动使压缩试样逐渐恢复,图中试样折皱回复的初始阶段力-位移曲线急剧下降,提取该段曲线拟合的压缩回弹斜率Scr作为评价织物外观平整度的一个可能的特征指标。

图4 原位力学测试力-位移曲线Fig.4 Force-displacement curve of in-situ mechanical tests

此后,试样回复缓慢,力值的绝对值逐渐减小到零(A点),然后力值从零开始增大,与纵坐标轴交于B点,以克服织物折皱残余产生的固有弯曲力,因此,可提取织物在折皱回复阶段力值为零的A点与坐标原点O的偏转位移Dwr以及折皱残余力Fwr为织物折皱回复性的特征指标来表征织物外观平整度。另外,据报道,织物的弯曲滞后与折皱回复特性密切相关[14],因此,可提取试样的弯曲屈曲曲线与折皱回复曲线在A点之间的滞后距离Hwr作为评价织物外观平整度的指标。

试样完成了折皱回复阶段,开始被移动板伸直并拉伸,拉伸阶段试样受力曲线急剧上升。之后移动板向测试板靠近,试样拉伸回复,张力急剧释放,并回到实验起始位置,则拉伸回复曲线相应的直线段拟合的拉伸回弹斜率Str可用作表征织物外观平整度的一个可能的特征指标。

由此初步确定了5个曲线参数作为特征指标,利用Origin软件对1~30号织物试样所得到的力-位移测试曲线分别进行分析,提取相应的特征指标。30个试样的曲线参数统计结果以及织物外观平整度的主观评价结果见表2。

3.2 主观评级分析

标准化的主观感受表现的平均值如图5所示。可直观看出每种试样的主观评价存在着一定的误差度,但是等级误差并不是很大,证实主观评价的一致性和有效性。6、8、17、19号试样的主观外观平整度等级相对较低,在1.5~2之间,而相应的特征值Dwr、Hwr、Fwr明显大于其他试样的特征值(见表2)。

表2 织物外观平整度主观评价与特征指标测试结果Tab.2 Results of subjective evaluation of fabric smoothness appearance and feature indices

1、16、21号试样的主观外观平整度等级相对较高,其相应的特征值相比于其他试样相对较小(对照表2 的特征指标)。因此可初步判断,织物外观平整度与客观测试所提取的特征值有较好的相关性,力学测试指标可反映织物的外观平整水平。

图5 织物外观平整度主观评价Fig.5 Subjective evaluation of fabric smoothness

3.3 回归模型构建

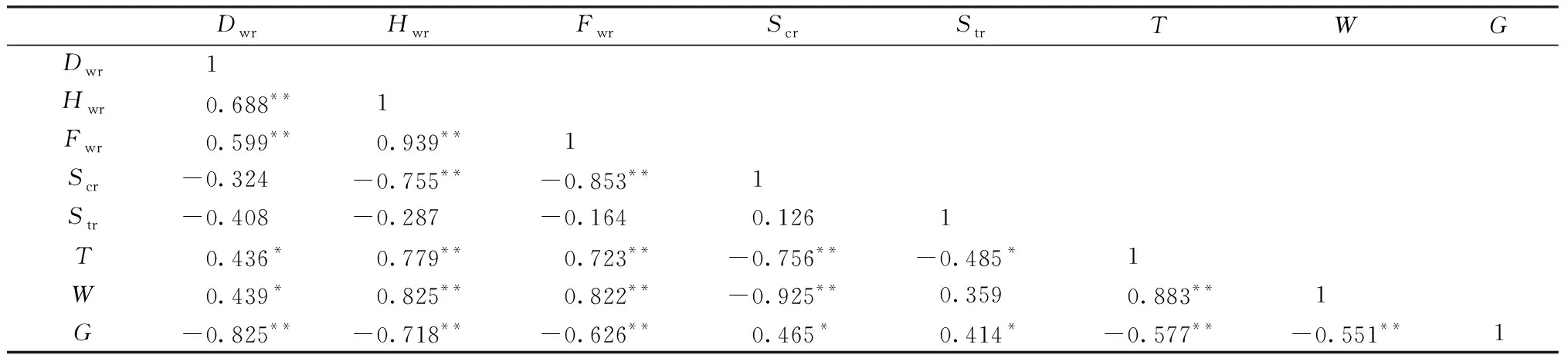

为科学地分析织物外观平整度与客观测试所提取指标之间的关系,采用SPSS软件对1~23号试样的外观平整度等级G、所提取特征指标以及织物厚度T和面密度W进行皮尔斯曼相关性分析,结果如表3所示。可以看出:曲线特征指标Dwr、Hwr和Fwr、厚度T、面密度W与织物外观平整度在0.01水平具有显著的相关性;Scr、Str在0.05水平与织物外观平整度显著相关,表明原位力学测试曲线提取的特征指标可用来表征织物外观平整度。

利用SPSS软件,以织物外观平整度等级为因变量,5个特征指标、织物厚度以及面密度为自变量,在95%置信区间下使用逐步回归法,对1~23号试样构建预测织物外观平整度的多元线性回归方程。回归模型为

Gpre=-1.099Dwr-0.044Hwr+3.982 (R2=0.761)

式中,Gpre为织物外观平整度预测值。基于逐步回归算法,偏转位移Dwr与滞后距离Hwr2个指标进入回归方程,说明织物外观平整度主要由弯曲性能所决定。方程判定系数R2为0.761,说明织物外观平整度与特征指标之间的回归模型拟合度良好。另外,

表3 织物外观平整度与曲线特征指标的相关性分析Tab.3 Correlation analysis of fabric smoothness appearance and curve characteristic index

回归方程F检验中F值为31.888,大于临界值F0.05(2,2)= 19.000,且p值<0.01,证实了构建的回归模型显著。

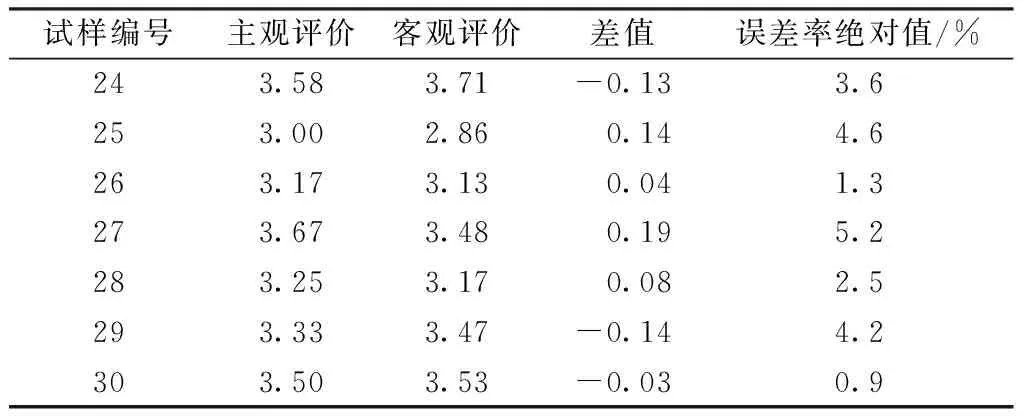

3.4 回归模型检验

为进一步验证构建的多元回归方程的有效性,将24~30号检验试样提取的特征指标代入到回归方程,把织物外观平整度的主观评价与基于原位力学测试的客观评价作比较,结果如表4所示。可见,主客观评价差值均小于0.19,误差率绝对值最大值为5.2%,表明主客观评价结果一致性较好,因此基于力学测试指标所构建的回归模型对织物外观平整度具有较好的预测,有较高的实用价值,能够表征织物外观平整度等级。

表4 织物外观平整度的主客观评价比较Tab.4 Comparison of subjective and objective evaluation of fabric smoothness appearance

4 结 论

本文提出用于评价织物外观平整度的原位力学测试方法,从测试的力-位移曲线提取了5个特征指标,即压缩回弹斜率Scr、偏转位移Dwr、折皱残余力Fwr、滞后距离Hwr和拉伸回弹斜率Str,对所提取特征指标以及织物厚度T和面密度W与织物主观评价等级进行皮尔斯曼相关性分析发现,特征指标Dwr、Hwr和Fwr、厚度T、面密度W与织物外观平整度主观评级在0.01水平具有显著相关性,Scr、Str在0.05水平与织物外观平整度主观评级显著相关,说明提取的特征指标能够反映织物的外观平整度等级。采用逐步回归法构建预测模型以表征织物外观平整度,并对回归方程进行检验,分析比较表明基于原位力学测试的客观评价与主观评价吻合度良好,验证了保形性力学测试系统的可行性与稳定性,因此,构建的力学测试系统能够高效客观量化织物外观平整度。