聚丙烯腈/羧基丁苯乳胶复合纳米纤维膜的制备及其性能

2021-03-06郭雪松顾嘉怡胡建臣魏真真

郭雪松, 顾嘉怡, 胡建臣, 魏真真, 赵 燕

(1. 苏州大学 纺织与服装工程学院, 江苏 苏州 215123;2. 苏州大学 现代丝绸国家工程实验室, 江苏 苏州 215123)

近年来,静电纺丝技术被广泛应用于各种纳米纤维材料的制备中,所制得纳米纤维膜具有较高比表面积和孔隙率,在过滤材料、生物医用、电子产品等领域得到广泛应用[1-3]。聚丙烯腈(PAN) 具有优异的热力学性能,是静电纺丝制备纳米纤维常用的原料之一。静电纺PAN纳米纤维膜已在空气过滤材料、抗菌材料、医用敷料、电池隔膜等方面取得应用[4-6]。相比熔融纺丝制备的PAN纤维或是注塑形成的PAN膜,静电纺PAN纳米纤维膜的力学性能相对较差,主要是由于在静电纺丝过程中接收距离有限,成形时间较短造成分子链之间的结晶结构不完善[7],进而一定程度上限制了PAN纳米纤维膜的应用范围。

目前,研究者主要通过将其他有机聚合物[8]或无机纳米颗粒[9]与PAN共混形成纺丝溶液,再经静电纺丝制成PAN复合纳米纤维膜,以提高PAN纳米纤维膜的力学性能。这种复合方法虽制备工艺简单,但由于受到纺丝条件的限制,对混合比例要求严格,限制了力学性能的提升幅度,因此,亟需探索新的方法提高PAN纳米纤维膜的力学性能。羧基丁苯乳胶(SBR)是由丁二烯、苯乙烯及羧酸在乳化剂的作用下共聚而成的性能优良的水溶性粘结剂[10],力学及化学稳定性好,具有较高的结膜强度,常用于混凝土[11]、涂布纸[12]以及电池负极材料等的黏结剂。已有研究指出,SBR与混凝土混合可显著提高混凝土的力学性能[13],SBR/黏土纳米复合材料的力学性能优于无SBR的黏土[14],用SBR为黏合剂制备的木薯淀粉和甘蔗叶生物复合物具有良好的拉伸强度和耐水性[15]。

然而,目前鲜有研究报道SBR与聚合物纤维的复合以及SBR对纤维材料的性能影响,同时,常用作电池负极粘结剂的SBR与纤维复合成膜后是否具有在电池隔膜上的应用潜力也未曾被探索。本文利用静电纺丝与浸泡混合方法采用SBR对PAN纳米纤维膜进行改性处理,制备了一系列PAN/SBR复合纳米纤维膜。研究了SBR质量分数对PAN纳米纤维膜形貌、结构、润湿和热学性能的影响,深入研究了PAN/SBR复合纳米纤维膜的力学性能,并初步探讨了复合膜应用于锂电池隔膜的效果。

1 实验部分

1.1 实验材料

聚丙烯腈(PAN,相对分子质量为150 000)、N,N-二甲基甲酰胺(DMF),上海沪试化学试剂国药集团;羧基丁苯乳胶(SBR,固含量为52%)、商用隔膜PP(Celgard 2400),山西力之源电池材料有限公司。

1.2 PAN纳米纤维膜的制备

称取一定质量的PAN粉末溶于DMF中,制备质量分数为10%的PAN溶液,将溶液在磁力搅拌机上搅拌12 h充分溶解。将溶液吸入针筒中,通过静电纺丝方法均匀地纺成纳米纤维膜。纺丝条件为:电压13 kV,接收距离15 cm,纺丝液注射速度0.8 mL/h, 滚筒转速180 r/min。将纺丝结束的PAN纳米纤维膜放入60 ℃的烘箱中干燥4 h,以确保去除所有残留溶剂。

1.3 PAN/SBR复合纳米纤维膜的制备

选取厚度均匀的PAN纳米纤维膜,经过辊压机辊压处理成厚度均为27 μm的纤维膜。将SBR用去离子水稀释,质量分数分别为0.10%、0.25%、0.50%、1.00%、2.50%。将辊压后的PAN纳米纤维膜裁剪成5 cm×5 cm,分别浸泡在不同质量分数的SBR溶液中超声分散100 min,使SBR充分浸入到纤维膜内部,取出后吸去表面多余液体,然后将其铺平放入60 ℃烘箱中烘干处理1 h,得到PAN/SBR复合纳米纤维膜。SBR溶液质量分数为0.10%、0.25%、0.50%、1.00%和2.50%时,通过测试纤维膜浸泡前后的质量计算得到SBR实际负载量分别为4.91%、6.44%、8.5%、15.67%、32%。

1.4 测试与表征

1.4.1 纤维形貌观察

利用Regulus 8100型冷场发射扫描电子显微镜(SEM,日本日立公司)研究纤维膜的表面形貌,测试之前对样品进行喷金处理。

1.4.2 孔隙率测试

利用液体测量法计算PAN及其SBR复合膜的孔隙率。首先,测量和记录纤维膜的厚度、面积及质量,其次将其浸泡在正丁醇溶液中2 h,浸泡后滤去表面多余液体,再次称取质量。孔隙率根据以下公式计算:

式中:mT和mS分别为浸泡后完全吸收和浸泡前的质量,g;ρ1为正丁醇的密度,其值为0.81 g/cm3;VS为初始膜的体积,cm3。

1.4.3 化学结构测试

利用Nicolet 5700型傅里叶红外全反射光谱仪(FT-IR, 美国热电公司)测试PAN、SBR以及PAN/SBR复合纳米纤维膜的化学结构。测试采用衰减全反射(ATR)模式,波长范围为4 000~500 cm-1,分辨率为4 cm-1,扫描次数为32。

1.4.4 热稳定性测试

利用SDT Q600型热重分析仪(TG,美国TA公司)测试PAN、SBR、PAN/SBR纳米纤维膜的热稳定性。在氮气氛围下,以10 ℃/min从30 ℃升温至600 ℃。

1.4.5 润湿性测试

采用OCA20型接触角测试仪(CA,奥德利诺仪器有限公司)对PAN/SBR复合纳米纤维膜的润湿性进行测试,水滴体积为5 μL,每个纤维膜测试 5个不同位置,取平均值。

1.4.6 力学性能测试

利用YG141N型数字式织物厚度仪(上海精密仪器仪表有限公司)测试纤维膜的厚度,然后利用Instron 5967型万能材料试验机(英斯特朗(上海)试验设备贸易有限公司)对纤维膜进行单轴拉伸测试。试样尺寸为10 mm×50 mm,夹持距离为20 mm, 拉伸速度为10 mm/min。每组试样测试5 次,取平均值。

图1 PAN/SBR复合纳米纤维膜的扫描电镜照片Fig.1 SEM images of PAN/SBR composite membranes

利用万能材料试验机对PAN/SBR纳米纤维膜进行穿刺性能测试,自制夹具固定纤维膜,圆锥刺针的直径为2.5 mm,针尖部分角度为60°,穿刺速度为50 mm/min。

1.4.7 电化学性能测试

界面电阻测试通过组装锂片/隔膜/Li非阻塞型电池,并利用交流阻抗法测试电化学阻抗谱(EIS)得到。测试振幅为5 mV,频率范围为10-2~106Hz。隔膜的界面电阻值近似等效于EIS谱图中高频区半圆相对于实轴的直径。

隔膜的离子电导率σ通过组装不锈钢(SS)/隔膜/SS阻塞型电池,并利用交流阻抗法测试其电化学阻抗谱得到,测试频率范围为10-2~106Hz,振幅为5 mV。计算公式为

式中:Rb为隔膜的电阻,Ω;A为隔膜面积,cm2;L为膈膜厚度,μm。

2 结果与分析

2.1 表面形貌分析

图1示出PAN/SBR复合纳米纤维膜的扫描电镜照片。纤维直径、膜密度和实际负载的SBR质量分数以及孔隙率列于表1中。从图1和表1可以看出:纯PAN纳米纤维膜(即未浸泡SBR中)的直径约为268 nm,粗细相对均匀,纤维表面光滑;随着浸泡SBR溶液质量分数的增加,纤维直径未发生明显改变,纤维表面变得粗糙,纤维膜密度增大,膜上的SBR实际负载量逐渐增加;当SBR溶液质量分数为0.50%时,纤维膜上的SBR质量分数占PAN纤维的8.5%,此时可明显看到纤维之间由固化的乳胶粘结在一起,乳胶分布相对均匀;随着SBR质量分数继续增加,纤维膜上固化的乳胶明显增多,但乳胶在纤维膜上的分散变得不均匀;随着SBR质量分数的增大,纤维膜的孔隙率降低,这是由于质量分数增大后,SBR粘结剂阻塞了一部分纤维膜间空隙,孔隙率的变化也与电镜照片一致。孔隙率一定程度上能反映隔膜微孔结构,孔隙率高则锂离子传导能力强;但过高的孔隙率可能使得微孔隔膜抗穿刺能力减弱,从而影响锂电池的安全性,因此保持适中的孔隙率十分必要。

表1 PAN/SBR复合纳米纤维膜基本参数Tab.1 Basic parameters of PAN/SBR composite nanofiber membranes

2.2 化学结构分析

图2 PAN/SBR复合纳米纤维膜的红外谱图Fig.2 FT-IR spectra of PAN/SBR composite membranes

2.3 热稳定性分析

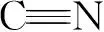

PAN、SBR及其PAN/SBR复合纳米纤维膜的热稳定性测试结果如图3所示。可知,PAN在295 ℃ 时开始分解,在303.95 ℃时分解最快,温度达到350 ℃时基本分解完全[20],600 ℃时质量损失约为40%,这部分质量损失均以热裂解形式从纤维膜中脱除。SBR的起始分解温度为350 ℃,在445.46 ℃左右分解速率达到最快,在300~500 ℃范围内质量损失率高达91.6%,热分解较为完全。同时还可以看出,PAN/SBR复合纳米纤维膜的DTG曲线上有2个峰,分别对应于PAN和SBR的分解温度,不仅证明了复合纳米纤维膜上SBR的存在,而且说明SBR的加入不会降低PAN原有的热稳定性。

图3 PAN/SBR复合纳米纤维膜的热稳定性Fig.3 TG (a) and DTG (b) curves of PAN/SBR composite membranes

2.4 润湿性能分析

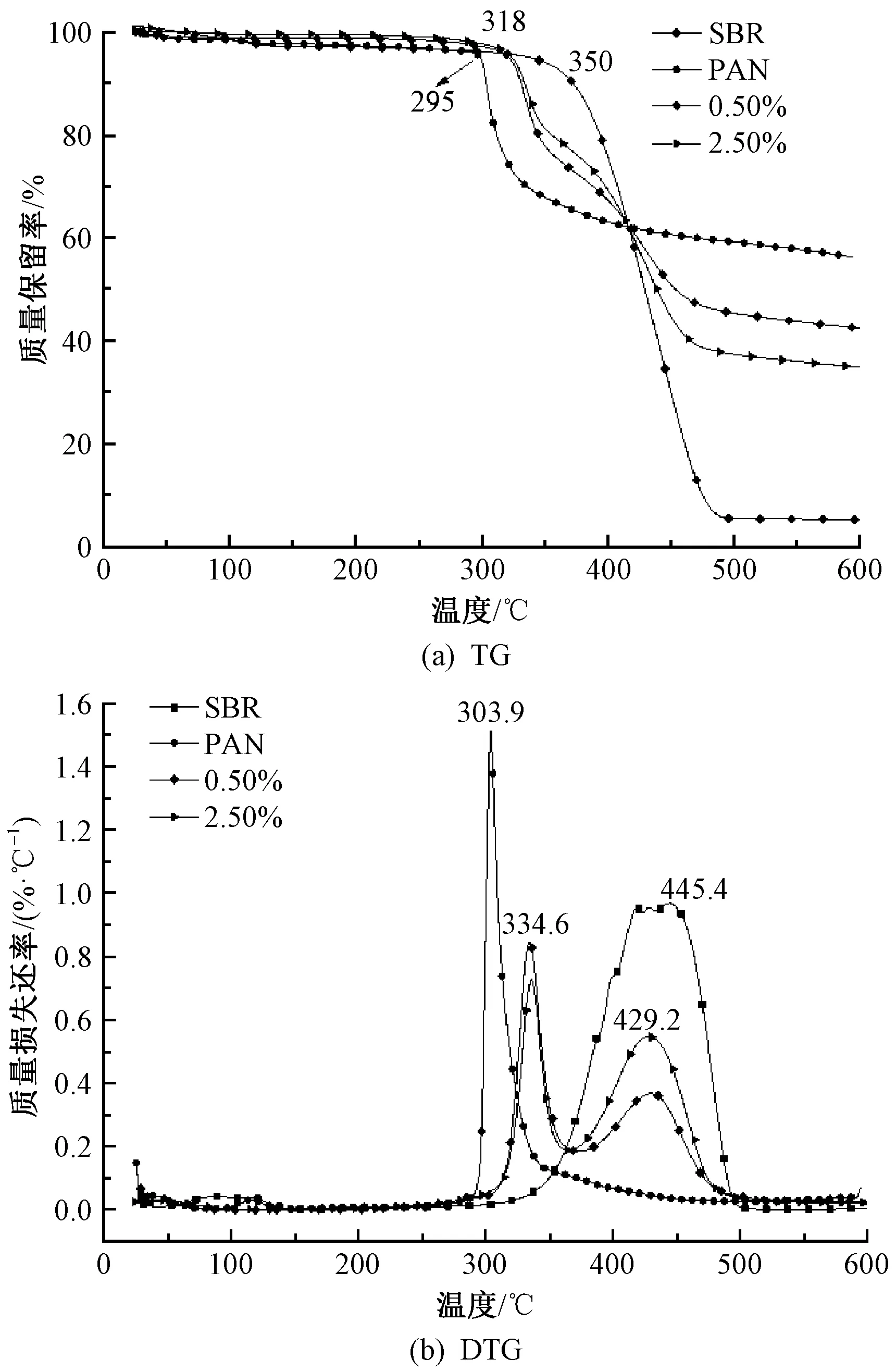

图4示出PAN/SBR复合纳米纤维膜的水接触角测试结果。可知,纯PAN纳米纤维膜展现出良好的亲水性,接触角为11.1°,随着接触时间的延长,水滴逐渐铺展,30 s时接触角为8.1°。相比纯PAN,PAN/SBR复合纳米纤维膜的亲水性减弱,水接触角增大,水滴铺展速度变慢。当SBR质量分数为0.50%(实际负载量为8.5%)时,复合膜的水接触角达到130°,且随接触时间基本没有变化。随着SBR质量分数的继续增大,复合膜的水接触角逐渐减小,这主要是由于随着SBR质量分数的增加,SBR在PAN膜上的分布逐渐变得不均匀。PAN/SBR膜水接触角变大可能是由于羧基丁苯乳胶中含有较大的憎水基苯环, 使PAN/SBR膜具有较高的抗水性和降低水表面张力的作用[21-22]。

图4 PAN/SBR复合纳米纤维膜接触不同时间的水接触角Fig.4 Water contact angle change of PAN/SBR nanofibrous membranes with contact time of 15 s (a) and 30 s (b)

图5 PAN/SBR复合纳米纤维膜的应力-应变曲线Fig.5 Stress-strain curves of PAN/SBR nanofibrous membranes

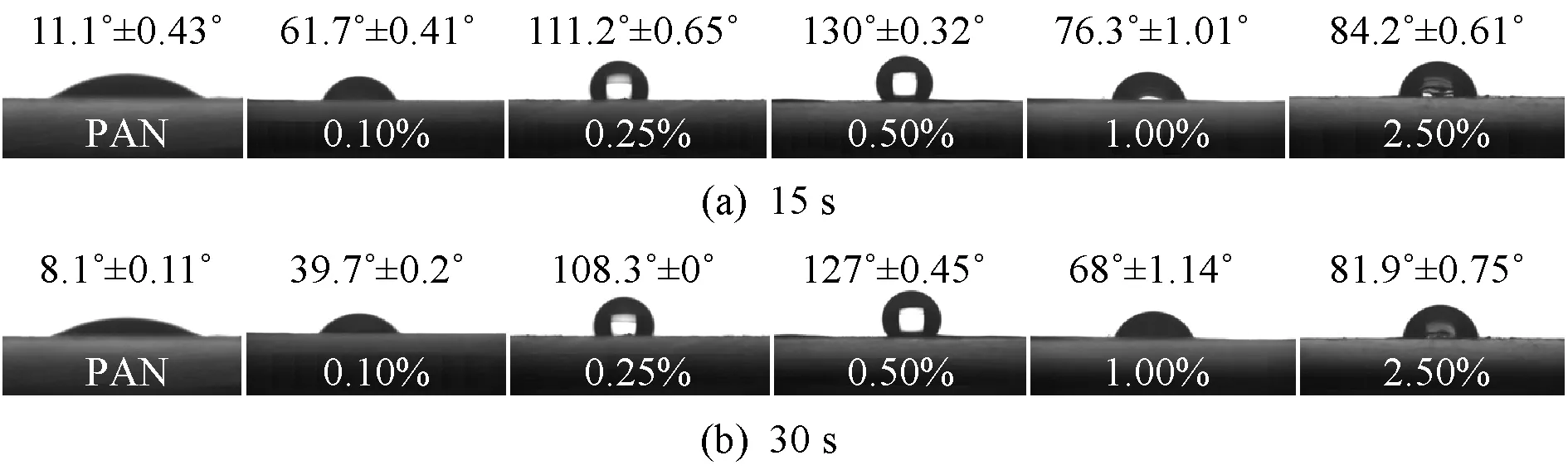

2.5 力学性能分析

由表1可以看出:PAN/SBR复合纳米纤维膜的断裂强度随SBR质量分数的增加而增大,纯PAN纳米纤维膜断裂强度最小,为5.88 MPa,SBR质量分数为2.50%时,复合纳米纤维膜的断裂强度最高,为15.28 MPa。随着SBR质量分数的增加,复合纳米纤维膜的断裂伸长率增大,SBR质量分数为0.50%时达到最大伸长率,为61.25%;而当SBR质量分数为2.5%时,PAN/SBR膜变得易脆断,断裂伸长率降低。从表1还可以看出,随着SBR质量分数的增多,复合纳米纤维膜的初始模量逐渐增大,由纯PAN纤维膜的85.30 MPa增加至324.66 MPa,说明随着PAN纳米纤维膜上SBR的增多,复合后的纳米纤维膜其硬度增大。根据计算出的应力-应变曲线(见图5)下的面积可以看出,PAN/SBR复合纤维膜的断裂能均比纯PAN的大,当SBR质量分数为0.50%(实际负载量为8.5%)时,断裂能比纯PAN提高了4倍。

由表1数据可以看出,当添加SBR后的PAN复合纳米纤维膜的耐穿刺力均大于纯PAN纤维膜,当SBR质量分数为0.50% 时,耐穿刺强度达到最高。综上所述,纤维上适量的负载SBR(≤15.6%),可使PAN/SBR纳米纤维膜的力学性能显著提高。这主要是因为SBR的添加使纤维粘结,纤维间孔隙减少,膜密度增大,纤维间的相互作用力增强[23]。

2.6 电化学性能分析

图6示出商用隔膜PP以及PAN/SBR复合纳米纤维膜的界面阻抗和本体电阻阻抗图。

图6 PAN/SBR复合纳米纤维膜的电化学性能Fig.6 Interfacial impedance (a) and bulk impedance (b) spectroscopy of PAN/SBR composite nanofiber membrane

依据前面的测试分析,SBR质量分数为0.50%时,纳米纤维膜有较好的力学性能,这对于抑制锂电池中锂枝晶的生长有一定作用,因此对该样品和商用隔膜进行电化学测试。经过测试得到,SBR质量分数为0.50%的纳米纤维膜与商用隔膜PP的界面电阻都约为196 Ω,均能保持较小的阻抗(阻抗过大会对电流起阻碍作用)。然而值得注意的是,经过计算得到SBR质量分数为0.50%纳米纤维膜的离子电导率为0.901 8 mS/cm,远高于商用膜PP的离子电导率0.255 5 mS/cm。这可能是由于相比于复合纳米纤维膜,商用隔膜孔隙率较低,对电解液的亲和性较差,锂离子不能进行高效地传输。离子电导率的大小与电化学性能息息相关,实验结果说明复合纳米纤维膜具有应用于锂电池隔膜的前景。

3 结 论

本文采用静电纺丝和浸泡混合方法制备了聚丙烯腈/羧基丁苯乳胶(PAN/SBR)复合纳米纤维膜,并对其结构和性能进行分析,结果表明:PAN与SBR具有较好的黏合性,PAN纤维上和纤维间均物理粘附了SBR,SBR的存在虽没有影响PAN纳米纤维膜的热稳定性,但会使膜的孔隙率降低,接触角变大,亲水性变差;SBR的质量分数对PAN纤维膜的力学性能有显著影响,随着SBR在PAN纤维膜上质量分数的增加,PAN纳米纤维膜的拉伸断裂强度、初始模量、断裂能等力学性能提升,当SBR质量分数为PAN纳米纤维膜的8.5%时,纳米纤维膜的断裂能提高约4倍,即PAN与SBR的复合显著改善了PAN纳米纤维膜的力学性能;将复合纤维膜应用于锂电池隔膜时,离子电导率明显优于商用隔膜PP,故在锂电池隔膜应用上有一定的前景和可行性。