基于图像的喷气涡流纺纱线捻度测试方法探讨

2021-03-06邢明杰孙志豪

李 浩, 邢明杰, 孙志豪, 吴 瑶

(青岛大学 纺织服装学院, 山东 青岛 266071)

喷气涡流纺是日本村田公司基于喷气纺改进的一种高效的纺纱方式。其原理是利用空气涡流作用,使纤维束开松成单根状态的纤维在喷气涡流管内凝聚加捻成纱。这也造成因成纱机制不同而使喷气涡流纺的成纱强力要明显低于环锭纺。喷气涡流纺是通过气流对纤维进行加捻的自由端纺纱方式,所成纱线一般由外层纤维与内层纤维2部分组成,内层大约有30%的平行纤维并没有被加捻,由外层被加捻的短纤维包覆成纱[1]。但喷气涡流纺具有纺纱流程短、生产效率高、设备自动化程度高等优势。在投入市场使用之后,引起了国内外纺织企业的广泛关注[2]。

由于喷气涡流纺纱线独特的结构,传统的捻度测试方式如加捻退捻法已不适用。为此,本文在分析喷气涡流纺纱线与传统环锭纺纱线结构的基础上,探寻适用于测试和表征其捻度的有效方法:1)使用电子显微镜拍摄喷气涡流纺纱线的外观图像,通过Photoshop图像处理软件获得纱线捻回角,再借助公式计算出喷气涡流纺纱线的捻度;2)使用电子显微镜拍摄喷气涡流纺纱线的截面图像,通过Onion指数界定纱线的内外层,发现纱线内外层纤维数量比与纱线捻系数具有相关性,认为可用纱线内外层纤维数量比表征喷气涡流纺纱线加捻程度。

1 喷气涡流纺纱线结构

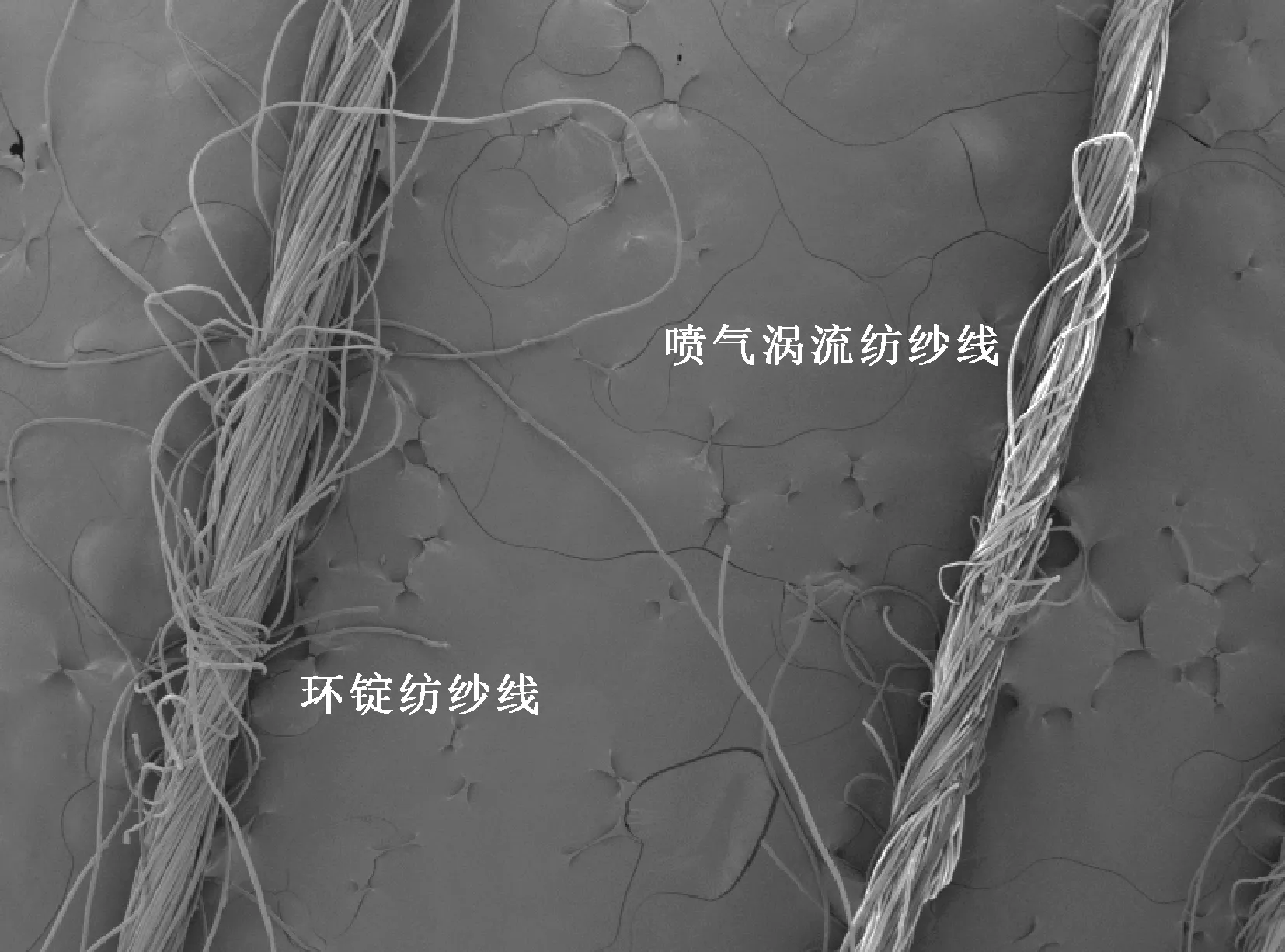

与传统的环锭纺纱线相比,喷气涡流纺纱线由于加捻方式的不同在纱线结构上也有着较大的差异。环锭纺纱线是由纤维绕锭子旋转加捻而得,纤维内外缠绕联结。而喷气涡流纺属于一种自由端纺纱,在加捻的过程中,纤维尾端在空气涡流的作用下包缠加捻,所以纤维并没有被完全加捻,而是一部分作为了纤维芯层没有捻度,而另一部分作为纤维外层将纤维芯层紧紧包缠,由此形成了其独特的纱线结构[3]。本文借助Tescan VEGA3钨丝灯扫描电子显微镜(捷克Tescan公司)同时观察喷气涡流纺纱线与环锭纺纱线外观(见图1)。照片上左侧为环锭纺纱线,右侧为喷气涡流纺纱线。

图1 电镜下纱线外观照片(×57)Fig.1 Picture of yarn appearance under electron microscope(×57)

基于对喷气涡流纺成纱原理的分析及其纱线在电子显微镜下外观形态的观察,可构建喷气涡流纺纱线的结构模型,如图2所示。本文所用的模拟软件为SolidWorks 2020。通过模型可以较为直观地看出,由于喷气涡流纺纱线内层平行纤维的存在,若将其退捻,势必会造成内外层纱线不断变换且纤维转移,故传统的测捻方式并不适用喷气涡流纺纱线。本文在分析喷气涡流纺纱线结构的基础上提出通过图像来测定纱线捻度。

图2 喷气涡流纺纱线结构模型Fig.2 Structure model of air-jet vortex spinning yarn

2 喷气涡流纺纱线捻度测定

实验样品:36 tex 涤纶/粘胶(70/30)、 38 tex涤纶/粘胶(85/15)、 40 tex涤纶/粘胶(65/35)喷气涡流纺纱线(本文实验所用纱线样品均来自山东高密元信纺织有限公司)

2.1 基于纱线外观图像的测试方法

基于纱线外观图像测捻度原理:先利用扫描电子显微镜拍摄喷气涡流纺纱线外观照片,再采用Photoshop图像处理软件对拍摄的电子显微镜图像进行处理,测量出纱线的捻回角,之后通过公式计算出捻系数。

取上述不同线密度的3种纱线样品各20组保证其成纱加捻状态,在恒温恒湿室内放置48 h,减少外部条件带来的误差,然后对样品进行喷金处理,增加其导电性,便于电镜观察。借助扫描电镜获得喷气涡流纺纱线外观照片。再用Photoshop软件对外观照片进行处理:将纱线表面纤维的加捻方向用实线标出,选择整根纱线的轴向方向作为水平方向放置量角器,则水平方向与实线所标出的纤维方向二者所呈的夹角即纱线的捻回角,如图3所示。

图3 用图像法测试纱线捻度(×200)Fig.3 Test of yarn twist by image(×200)

β—捻回角;d—直径(mm);T—捻度(捻/(10 cm))。图4 纱表面理想模型以及捻回角的示意图Fig.4 Ideal model of yarn surface and schematic diagram of twist angle

再通过纱线表面理想模型[3](见图4)与式(1)可计算出纱线样品的体积质量δ, 然后用测得的纱线捻回角β和纱线直径d,用式(2)计算纱线的捻系数[3],测试结果见表1。

(1)

(2)

式中:α为捻系数;β为捻回角;δ为体积质量;d为纤维直径,mm;Tt为线密度,tex。

为验证用图像法测捻度的准确性和可行性,本文采用原始直观计数法测试了相同样品的捻度,即截取10 cm长度的纱线通过放大镜观察,数出10 cm长度内纱线的捻回数,然后通过式(3)计算出纱线的捻系数[3],测试结果见表1。

(3)

式中:T为捻度,10 cm纱线的捻回数,捻/(10 cm)。

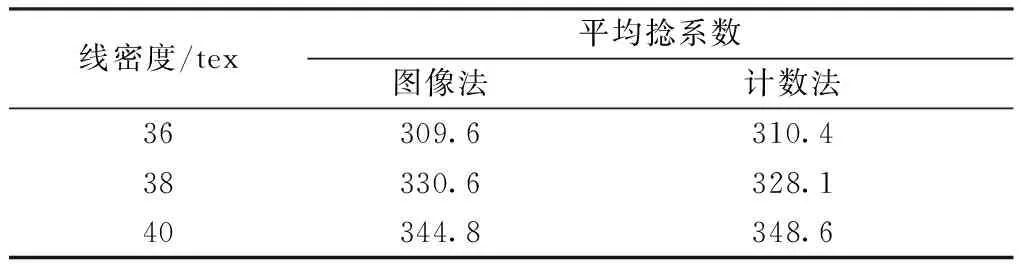

表1 图像法与计数法测试喷气涡流纺纱线捻度结果Tab.1 Image method and counting method to test twist of air-jet vortex yarn

由表1所示测试结果可知,依照捻系数判断标准,借助扫描电子显微镜拍摄纱线外观图像再用相关软件处理可获得纱线捻回角,用纱线直径及捻回角计算出的喷气涡流纺纱线捻系数与传统直观计数法测试结果较为接近,故认为用图像法测定喷气涡流纺纱线捻度是可行性,但实验过程中也反映出图像法测试存在的不足:测试工具要用到电子显微镜等仪器,测试成本较高;同时对测试试样的要求较高,若试样存在较多毛羽,条干不匀等问题,则无法保证成像的清晰度和测量的准确度。

2.2 基于纱线截面图像的测试方法

由于喷气涡流纺纱线的特殊结构,喷气涡流纺纱线的加捻程度基本由外层纱线所决定。喷气涡流纺纱线中外层纤维所占比例越高,则纱线的加捻程度越大,捻度越大[4]。

在喷气涡流纱成纱过程中,纤维的加捻程度主要是由涡流管中锥面体周围的气流作用所决定。而外层纤维的形成并不是一个瞬间完成的过程,在纤维头端进入引纱管的过程中,如果涡流较大,则在纤维尾端脱离引导针的瞬间,还未进入引纱管的部分纤维则会以较快的速度分散到锥面体四周,随着涡流的流向回转而获得一定捻度,完成纤维束的凝聚,此时,纱线的加捻程度较高;如果气流作用较弱,在纤维尾端脱离引导针后,纤维在分散到锥面体四周的同时,会有较多的纤维继续进入引纱管成为芯纱部分,此时纱线的加捻程度较低[5-6],所以,如果作为芯纱的纤维数量多而外层纱的纤维少,此时外层纱的卷绕程度较低,纱线捻度较弱;反之,作为外层纱的纤维量多,则加捻程度高[7-8]。根据这一成纱原理,可作出推测,是否可用内外层纤维数量来表征喷气涡流纺纱线的加捻程度。本文通过实验及相关性检验等手段论证这一推测。

2.2.1 实验过程

实验材料为不同混纺比的喷气涡流纺纱线:1#试样为36 tex涤纶/粘胶(85/15)混纺纱;2#试样为36 tex涤纶/粘胶(70/30)混纺纱;3#试样为36 tex涤纶/粘胶(65/35)混纺纱。

将3种纱线试样放置于恒温恒湿室内48 h,采用Y172型哈氏切片器(常州德普纺织有限公司)制备纱线切片,借助Tescan VEGA3钨丝灯扫描电镜获得纱线横截面照片。由于纱线的内层与外层不好界定,本文采用了Onion指数判定法来区分纱线内层与纱线外层。

Onion指数是用来表征混合纱线表层纤维混合比的。当混纺纱线包含2种组分时,如a纤维与b纤维混纺,混纺比为x:y,且x+y=1。如果实际测得纱线表层a纤维为p根,b纤维为q根,则纱线的Onion指数[9]为

(4)

式中:O为纱线Onion指数;x为a纤维占纱线的百分比,%;y为b纤维占纱线的百分比,%;p为纱线外层a纤维根数;q为纱线外层b纤维所占根数。当O>1时,表明a纤维在纱线表层分布较多,反之,b纤维在纱线表层分布较多。

Onion指数可以综合表达纤维在纱线中的径向分布。本文实验中由于涤纶/粘胶混纺纱线中2种纤维在纱线外层与纱线内层数量分布不同,所以Onion指数可用作区分纱线内外层的标准。具体区分方法为:选取3种纱线横截面电镜照片各1张,作为参照试样。运用Photoshop软件将外层松散纤维与内层较密集的纤维以圆形区分,见图5。观察外层纤维,数出确定的纱线外层中涤纶与粘胶的根数(截面呈圆形为涤纶,截面呈不规则形状为粘胶),然后根据3种纱线的混纺比计算3种纱线的Onion指数。经过计算,参照试样中1#试样的Onion指数为0.83,2#试样的Onion指数为0.85,3#试样的Onion指数为0.76。

图5 电镜下喷气涡流纱横截面图片(×350)Fig.5 Cross section of air-jet vortex yarn under electron microscope(×350)

以参照试样的Onion指数为标准区分纱线的内外层,即运用Photoshop软件将测试样品的电镜照片以圆形划分纱线内外层,计算测试样品的Onion系数,不断调整圆的大小,直至纱线内外层划分符合参照试样的Onion系数,此时,圆内就是纱线内层,圆外就是纱线外层。同时对纱线内外层纤维数量进行计数,计算纱线的内外层纤维数量比,结果见表2。

表2 样本纱线内外层纤维数量比测试结果Tab.2 Test results of internal and external fiber ratio of sample yarn

从实验结果可以发现,通过Onion指数划分纱线内外层的方法得到的3种不同混纺比纱线的内外层纤维数量比较为接近,且每组样本数据方差较小,数据离散程度较小。说明本方法可较稳定地区分纱线的内外层纤维。

采用Onion指数划分纱线内外层可得到纱线的内外层纤维数量比,从而可分析喷气涡流纺纱线捻系数与纱线内外层纤维数量比以及纱线线密度之间的相关性。本文采用SPSS 22.0统计软件进行三者之间两两的相关性检验[10],以及三者的相关性,即内外层纤维数量比和捻系数与线密度比值的关系。

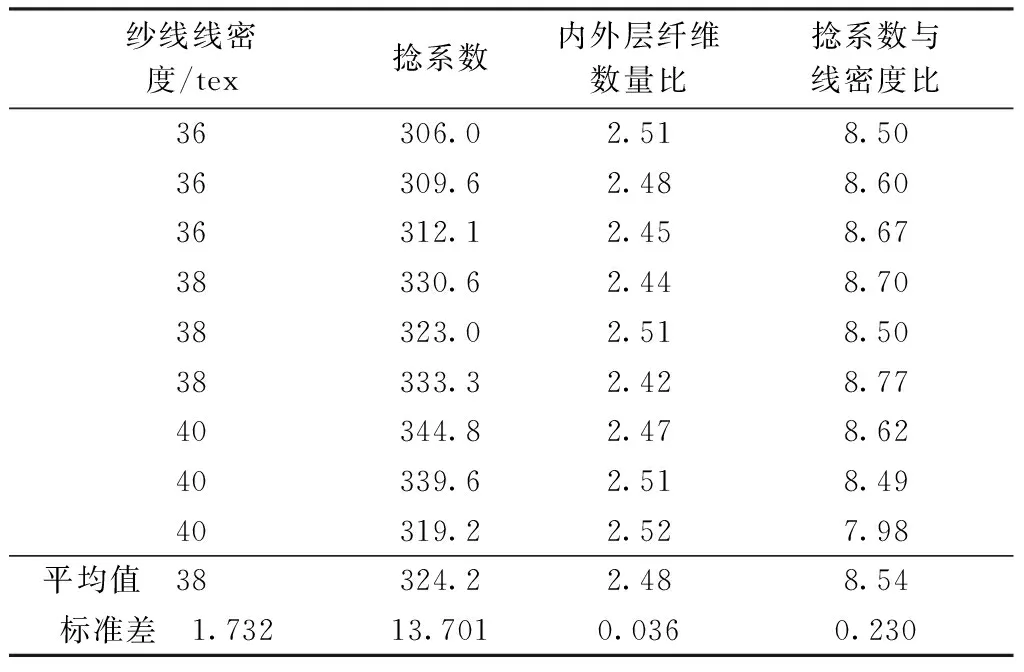

由于相关性检验的变量为3个,本软件进行相关性检验的数据样本个数需要9个,所以本次测试采用实验样本为36 tex 涤纶/粘胶(70/30)、 38 tex涤纶/粘胶(85/15)、 40 tex涤纶/粘胶(65/35)喷气涡流纺纱线各3组,根据2.1节中的用纱线外观图像测捻度法及Onion指数划分纱线内外层的方法分别测试其捻系数与内外层纤维数量比,结果见表3。

表3 试样纱线捻系数测试结果Tab.3 Test results of twist coefficient of sample yarn

2.2.2 相关性分析

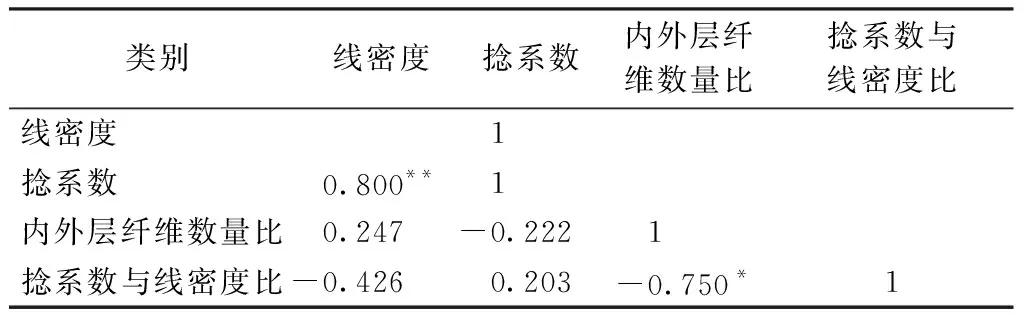

将上述数据导入SPSS中进行相关性分析,使用Pearson相关系数表示喷气涡流纺纱线线密度、捻系数、内外层纤维数量比三者之间相关关系的强弱情况,结果见表4。

表4 Pearson相关系数结果Tab.4 Pearson correlation coefficient results

根据表中数据结果可知,纱线线密度与捻系数之间的显著系数为0.800,表示二者之间呈现显著相关性,为正相关。线密度与内外层纤维数量比、 捻系数与线密度比之间无显著相关关系。捻系数与线密度比与内外纤维数量比之间呈现出显著性,相关系数值为-0.750,全部均小于0,意味着二者之间呈现负相关关系。

3 结 论

喷气涡流纺纱线由于其独特的纱线结构,传统的捻度测试方法退捻法并不能达到理想的测试效果,本文探讨了2种基于纱线图像的捻度测试方法。

一种是利用纱线外观图像,即采用纱线外观图像测量喷气涡流纺纱线捻回角后,再通过公式计算得到捻系数,其结果与传统直接计数法所测得的纱线捻系数结果非常相似,所以利用纱线外观图像测试喷气涡流纺纱线捻度是可行的。

另一种是基于纱线横截面图像。结合纱线截面图和Onion指数,可以界定纱线内外层并得到纱线内外层纤维数量比。本文研究发现,相关性检验结果显示喷气涡流纺纱线内外层纤维数量比与纱线捻系数存在明显的负相关关系,即喷气涡流纺纱线的内外层纤维数量比的比值越大,其捻系数越小,纱线的加捻程度越低,故可以用纱线内外层纤维数量比来表征喷气涡流纺纱线的加捻程度。