基于离子注入制备的InGaN横向Micro-LED阵列

2021-03-05庄永漳卢子元张晓东赵德胜曾中明张宝顺

谭 毅, 庄永漳, 卢子元, 张晓东, 赵德胜, 蔡 勇, 曾中明, 张宝顺*

(1. 中国科学技术大学 纳米技术与纳米仿生学院, 安徽 合肥 230026;2. 中国科学院苏州纳米技术与纳米仿生研究所 多功能材料与轻巧系统重点实验室, 江苏 苏州 215123)

1 引 言

微型发光二极管(Micro-LED)凭借其低延时、低功耗、高自发光效率和宽工作温度范围等特性被认为是十分具有潜力的显示器件,在新型微显示[1-4]、AR(增强现实)/VR(虚拟现实)[5]、光通信[6]、固态照明[7]和军事航天[8]等各个领域都有着极其重要的应用。常规的LED尺寸均大于50 μm,而微型发光二极管具有更小的像素尺寸,这有助于提高采用微型发光二极管集成的显示器的分辨率和清晰度。然而,像素尺寸的微缩存在着一些问题[9-10],比如尺寸效应[11-12]、像素间的光学串扰[13]以及像素的光均匀性等。众所周知,当发光二极管的尺寸从数百微米微缩至数十微米、乃至十微米及其以下时,辐射复合在载流子复合中的占比大大降低,外量子效率快速下降,最终无法获得良好的发光效果。原因在于常规干法蚀刻需要在起辉时产生氯基等离子体,然后加速等离子体使其高速轰击GaN基LED外延片并与之反应以达到蚀刻的目的。在这个过程中,等离子体对LED外延片表面的物理轰击会造成微型发光二极管侧壁表面数十纳米深度范围内大量的晶格损伤,同时在起辉时会产生紫外光,使得在侧壁上发生光子诱导从而引入更多的缺陷;并且随着像素尺寸的减小,像素单位面积的侧壁损伤与缺陷数量会越来越高,这将潜在影响器件的寿命和可靠性[14-15]。因此,需要一种新的工艺制备方案来提高Micro-LED器件的性能。

在现有的制备手段当中,离子注入是一种常用的隔离工艺,具有大尺寸、重复性高、均匀性好和易于控制等适用于大规模工业化生产的优点,常用于氮化镓基高迁移率晶体管[16]。也有研究人员将该方法用于垂直结构Micro-LED阵列的制备[17],但暂没有采用离子注入的新颖方法进行横向结构超小尺寸Micro-LED阵列的制备研究。因而我们选择在LED外延片上通过引入特定区域的高阻态以隔离出所需要的器件工作区域,从而实现基于离子注入隔离的微型发光二极管的制备。同时,常规ICP干法蚀刻制备的微型发光二极管阵列,其像素阵列具有明显的侧壁和沟槽结构[18],不利于器件的后续结构制备及封装集成等。与离子注入工艺相比,这种干法蚀刻工艺与传统的平面硅工艺的兼容性更差,且离子注入获得的平滑表面还有着提升光输出的潜力[19]。因此,本文采用离子注入工艺在InGaN/GaN量子阱LED结构的顶层p-GaN中引入可实现有效电学隔离的高阻态区域,完成了像素周期为20 μm且像素排布为25×25的Micro-LED芯片阵列的制备。需要说明的是,用于显示领域的常规Micro-LED阵列都是采用倒装结构,而本文研究的是正装结构的Micro-LED阵列,这将为后续研究基于离子注入工艺的倒装结构Micro-LED微显示阵列奠定基础。

2 实 验

2.1 样品制备

本文中Micro-LED器件结构是基于工作波长为455 nm的商用蓝光LED外延片,其中顶层p-GaN厚度为115 nm,多量子阱(MQW)为9个InGaN/GaN量子阱(厚度为117 nm),MQW以下是n-GaN(厚度达数微米)和蓝宝石衬底。采用该LED外延片,基于不同氟离子注入能量分别同时制备了4,6,8,10 μm四种发光孔径的Micro-LED器件阵列,器件阵列示意结构如图1(a)所示,唯一不同的是实际像素阵列中包含的是间距为20 μm的25×25个具有相同发光孔径的像素。Micro-LED器件阵列具体制备工艺流程如下:首先采用感应耦合等离子体(ICP)刻蚀LED外延片至n-GaN层以形成台面结构并露出需要制备n电极的区域;然后通过氟离子注入工艺对台面区域进行选区注入隔离以制备出具有电学隔离特征的Micro-LED阵列;接着使用光学镀膜机在整个台面区域沉积厚度为200 nm的透明ITO并进行ITO与p-GaN的欧姆接触退火;最后在ITO表面和第一步中ICP刻蚀出的n-GaN区域通过电子束蒸发设备蒸镀Cr/Al/Ti/Au(10/100/50/100 nm)金属层,并在氮气氛围下300 ℃退火2 min以获得良好的欧姆接触。本次实验一共有3个样品,分别是由40 keV离子注入能量(样品A)、60 keV离子注入能量(样品B)、120 keV+60 keV离子注入能量(样品C)制备的Micro-LED阵列,其中120 keV+60 keV离子注入能量是在制备样品C时先做120 keV的高能注入,再进行60 keV低能注入。

2.2 样品表征

采用扫描电子显微镜(SEM)进行样品表面形貌的观察。采用Keysight B1505A对所制备样品进行电学特性测试,其中氟离子注入区域的方块电阻通过圆形传输线模型(CTLM)提取。LED光电测试系统用于测试样品的光输出功率和计算光功率密度。

3 结果与讨论

3.1 样品的SEM形貌照片

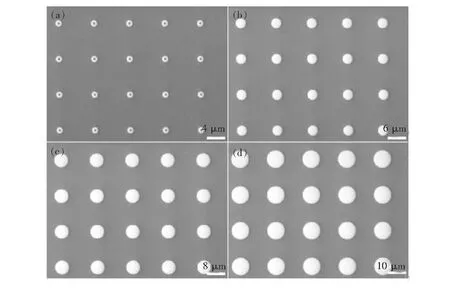

图2显示了样品B完成离子注入后单颗像素孔直径为4,6,8,10 μm的圆形蓝光Micro-LED阵列的表面形貌。可以清楚地看到,所有Micro-LED器件都是有序排列的,并且相同尺寸下的Micro-LED阵列中所有单颗Micro-LED表面形貌相同,这表明离子注入隔离制备的器件阵列在形状和尺寸上具有良好的均匀性和一致性,与预期设计相符。其中4 μm Micro-LED阵列中单颗Micro-LED中心有小黑点是由于实验过程中采用的MA6光刻机最小曝光线宽有限,使得光刻胶掩膜在被曝光时,像素中心点处受到衍射光斑的影响而被曝光;并且像素尺寸越小,衍射光斑影响越大。因而在离子注入过程中,4 μm Micro-LED中心点处被注入了氟离子,而6,8,10 μm的Micro-LED不受此影响。

图2 样品B中4 μm(a)、6 μm(b)、8 μm(c)和10 μm(d) Micro-LED阵列的表面形貌。

3.2 SIMS测试分析

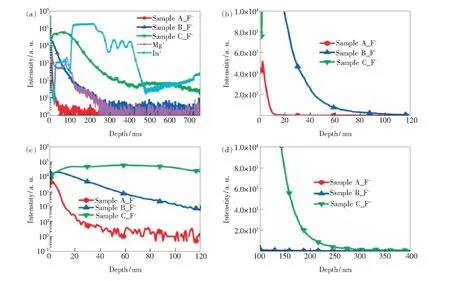

图3给出了样品A、B和C上氟离子注入区域的SIMS测试结果。In和Mg两种元素的SIMS结果表明,LED外延片结构与前述一致,在115~232 nm范围内存在着9个周期的InGaN/GaN量子阱。在40 keV单能离子注入情况下,注入的氟离子仅存在于p-GaN层中;在60 keV单能量离子注入情况下,氟离子刚好穿透p-GaN(见图3(b));而在120 keV+60 keV双能量离子注入的情况下,p-GaN层中的氟离子分布相对均匀(见图3(c)),但是它已经穿透了117 nm厚的多量子阱区域(见图3(d)),这将对器件的电性能产生不利影响。因此,本文后续部分将进一步分析量子阱破坏对Micro-LED器件阵列光电性能的影响。

图3 样品A、B和C中,F-、Mg+和In+的SIMS深度分布图。(a)、(c)纵坐标lg后的离子强度与深度的变化关系;(b)、(d)纵坐标为线性变化的离子强度与深度的变化关系。

3.3 离子注入隔离区域CTLM测试分析

为了表征氟离子注入对器件阵列电隔离性能的影响,在完成前述3种不同能量的氟离子注入后,分别在样品A、B和C的氟离子注入区上方制备了一系列具有相同内直径(140 μm)的CTLM环,其外直径从小到大分别为180,200,220,240,280,340 μm。构成CTLM环的金属是ITO/Cr/Al/Ti/Au(200/10/100/50/100 nm),CTLM的制备过程与Micro-LED阵列制备中ITO和金属电极的制备工艺流程相同。图4(a)是在3种不同离子注入条件下,不同尺寸的CTLM环在相同电压(-1 V)下对应的电阻值。可以看出,同一组CTLM环的电阻值在同一量级,几乎不受CTLM环间距的影响。这表明,在某些注入条件下,可以认为离子注入区的电隔离效应与隔离间距无关。因此,离子注入隔离对于制备超小尺寸Micro-LED器件具有重要意义。图4(b)为从图4(a)所示的3种注入能量制备的CTLM环组中提取出的方块电阻值[20],可以看出,从样品A的CTLM环组中提取的方块电阻值比从样品B和样品C中提取的方块电阻小7~8个数量级。这是由于样品A中氟离子注入能量较低,注入深度较浅,无法获得较好的电学隔离效果。当离子注入能量从40 keV增加到60 keV和120 keV+60 keV 时,方块电阻值呈指数增加,电学隔离效果越来越好。其中样品B和样品C中离子注入区的方块电阻值在同一数量级,但是后者稍大。

图4 (a)各CTLM环在-1 V下的电阻值及测试用CTLM环组;(b)由样品A、B和C上CTLM环组提取出的方块电阻值。

3.4 Micro-LED阵列发光效果图

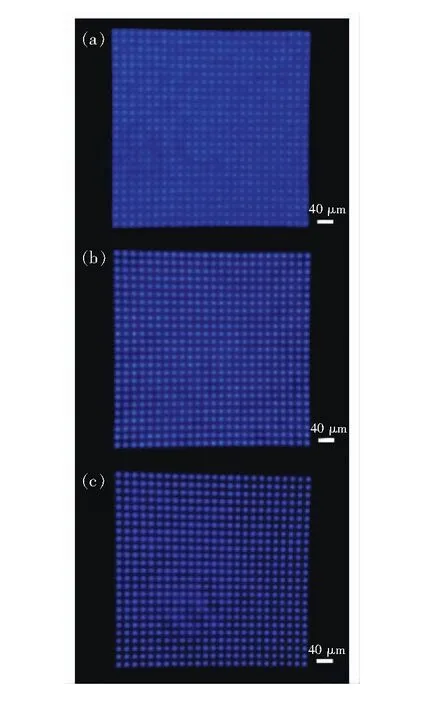

上述结果证明,将氟离子注入LED外延片可以获得显著的电学隔离效果。因此,为了直观地判断离子注入隔离制备的Micro-LED器件之间的光隔离效果,将相同的恒定直流电流(1 mA)连接至样品A、B和C上的10 μm Micro-LED阵列。需要提前说明的是,因为拍照效果有限,三幅阵列都存在小幅度的畸形,但是仍能直观地看出其差异。从图中可以看出,样品A具有一定的光隔离特性(见图5(a));但是不够明显;样品B和样品C具有非常明显的光隔离效果,其中样品C的光隔离效果更好(见图5(c))。之所以出现这种光隔离的差异性,是因为当氟离子注入能量为40 keV时,氟离子被完全注入p-GaN的15 nm深度处,并且p-GaN没有被氟离子穿透(见图3(b)),使得离子注入区下方无氟离子填充的p-GaN区域仍然能够发生载流子的大量迁移,从而载流子进一步迁移到离子注入区下方的MQW并进行发光复合。当离子注入能量为60 keV时,离子注入区的p-GaN层完全充满了氟离子,而p-GaN的严重损坏会导致氟离子注入区下方MQW区域中的载流子复合数量大幅减少。当离子注入条件为120 keV+60 keV 的双能注入时,氟离子不仅完全均匀地分布在p-GaN层中,而且完全注穿了MQW区域并到达n-GaN区域,此时离子注入区下方的MQW中只有极少的载流子会进行发光复合,因此样品C具有相对最佳的光学隔离特性。另外,从后面的J-V测试结果中可以看到,样品C由于其120 keV+60 keV的双能注入而在MQW层中引入了大量缺陷,导致非离子注入区下方的MQW的边界区域存在更大的漏电,对应的器件阵列的外量子效率会大大降低,从而降低样品C的发光亮度。因此,尽管样品C具有最佳的光隔离特性,但样品B比样品C具有更好的发光亮度。

图5 样品A(a)、B(b)和C(c)上10 μm Micro-LED阵列的发光效果图。

3.5 Micro-LED阵列J-V测试与分析

由于样品A的光隔离效果较差,因此只进一步研究了样品B和样品C的器件性能。图6(a)是相同尺寸(10 μm)下不同离子注入能量制备的Micro-LED阵列的J-V曲线图。在-5~0 V范围内,样品C的反向漏电高于样品A和B,这是因为样品C的MQW已被完全破坏,氟离子在MQW中引入大量缺陷,这些缺陷将捕获一定数量的载流子使得漏电增加[21]。在2~5 V的正向电压范围内,样品B和C上Micro-LED阵列的J-V特性接近,但在0~2 V范围内样品B的电学性能更好。图6(b)是样品B中单颗像素尺寸为4,6,8,10 μm的Micro-LED阵列的J-V曲线图。可以看出,Micro-LED的反向泄漏电流随着像素尺寸的减小而略有增加,这是因为离子注入过程中也存在相应的损伤,这种损伤会随着器件尺寸的减小而在器件单位面积上剧增。然而图中所示的漏电差异并非极其大,说明离子注入制备的Micro-LED阵列的漏电都在一定范围内。同时与图6(a)相比,图6(b)样品B中4种尺寸的Micro-LED阵列在正向电压范围内的电性能均略好于样品C。

图6 (a)样品A、B和C上10 μm Micro-LED阵列;(b)样品B上4,6,8,10 μm Micro-LED阵列的电流密度和电压关系曲线。

3.6 Micro-LED阵列光功率测试与分析

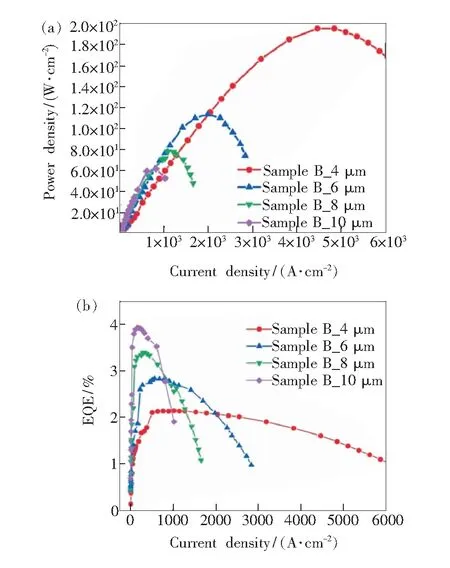

图7(a)为采用60 keV离子注入能量制备的不同尺寸的Micro-LED阵列的光学特性测试结果。可以发现,4,6,8,10 μm Micro-LED器件阵列能够输出较高的最大光功率密度,其中4 μm Micro-LED器件阵列的最大光功率密度(~200 W/cm2)远高于其他3种尺寸的器件阵列。4种尺寸器件阵列的光功率密度分别在4 800,2 000,1 200,900 A/cm2处达到饱和,同时最大光功率密度存在着随像素尺寸减小而增加的规律,主要原因是电流拥挤效应和热堆积效应[17]对较小尺寸的Micro-LED阵列具有更低的影响。图7(b)为样品B上4,6,8,10 μm四种尺寸Micro-LED阵列的外量子效率(EQE)与电流密度的关系,从图中可以看到,10 μm Micro-LED阵列的峰值EQE接近4%,该结果高于文献[12]中ICP干法刻蚀制备的10 μm Micro-LED不到2.5%的峰值EQE。另外,从图中还可以看出,基于离子注入工艺制备的Micro-LED阵列的EQE受到器件尺寸的影响较为明显,这是因为在离子注入过程中Micro-LED器件边缘被引入了大量晶格损伤,并且器件单位面积的晶格损伤会随着器件尺寸减小而增多,从而使得Micro-LED阵列的光效受器件尺寸的影响十分明显。

图7 (a)样品B上不同尺寸的Micro-LED阵列的光功率密度与电流密度的关系;(b)样品B上不同尺寸Micro-LED阵列的外量子效率与电流密度的关系。

4 结 论

本文采用离子注入工艺将高电阻态引入LED结构顶层p-GaN的特定区域,完成了超小尺寸横向结构的Micro-LED器件制备。采用60 keV单能量注入的Micro-LED阵列反向漏电优于120 keV+60 keV双能量注入的器件,因为双重注入氟离子已经穿透并严重破坏了量子阱区域,导致其漏电大幅增加。另外,60 keV单能注入制备的Micro-LED阵列漏电最低,其中4 μm Micro-LED阵列的最大光输出功率密度高达200 W/cm2。因此,离子注入工艺将为超小尺寸Micro-LED芯片制备提供新思路,并且这种传统的平面化微纳加工工艺方案在第三代半导体新型器件制备中具有性能优势和产业化前景。