综合监测技术在船舶中间轴承监测诊断中的应用

2021-03-01王永旭易少强

于 涛,李 浩,王永旭,易少强

(91315部队,辽宁 大连 116041)

船舶中间轴承是用来承受中间轴的重量、因轴系变形和运动造成的附件径向负荷,以及承受与中间轴相对运动时的摩擦与磨损。中间轴承工作表面的主要失效形式包括磨损、裂纹、剥落、胶合、烧熔等[1]。

单一运用某种监测技术手段可以有针对性地发现中间轴承某一部位的早期故障,然而无法实现对中间轴承系统进行整体判断,有时甚至存在无法早期发现故障并精准定位的问题,综合运用油液、红外、振动和热工参数等监测技术手段对中间轴承进行状态监测,可实现一个故障引起多个现象的诊断工作,多个监测技术手段相互之间形成互相印证,有助于对中间轴承运行状态做出综合判断,从而精准确定故障产生的原因、部位和性质,并预测故障的发展趋势。

1 监测技术手段

油液监测技术将采集到的设备润滑油或工作介质样品,利用光、电、磁学等手段,分析其理化指标、检测所携带的磨损和污染物颗粒,从而获得机器的润滑和磨粒状态的信息,定性和定量地描述设备的磨损状态[2]。

振动监测技术是通过对所测得的振动参量进行各种分析处理,借助一定的识别策略,对机械设备的运行状态做出判断[3]。红外热成像测温技术是一种直观、准确、灵敏、快速、安全、应用范围广泛的测定物体表面温度场分布的非接触测量技术。任何高于绝对零度的物体由于其自身分子的运动,不停地向外发射热辐射,红外热像仪通过接收物体发出的红外线,再由红外探测器将物体辐射的功率信号转换成电信号,经电子系统处理,得到与物体表面热分布相应的热图像,从而给出物体表面的温度分布情况[4]。热工参数监测技术是依据有关监测仪表显示的热工参数值判断热机状态,从而进行故障诊断的技术。

2 应用实例

2019年9月至11月,对某型船航行期间的中间轴承综合采用油液、振动、红外和热工参数技术手段,进行跟踪监测诊断。

2.1 油液监测

原子发射光谱分析技术可以有效地测定润滑系统中润滑油所含磨损颗粒的成分及含量,也可以准确地监测润滑油中添加剂状况、润滑油污染程度和衰变过程。超谱M型原子发射光谱仪具有分析速度快、读数准确、重复性好、分析容量大等特点,可直接显示元素的含量。超谱M型原子发射光谱仪测量润滑油各元素质量分数见表1。

表1 润滑油各元素质量分数 μg/g

2.2 振动监测

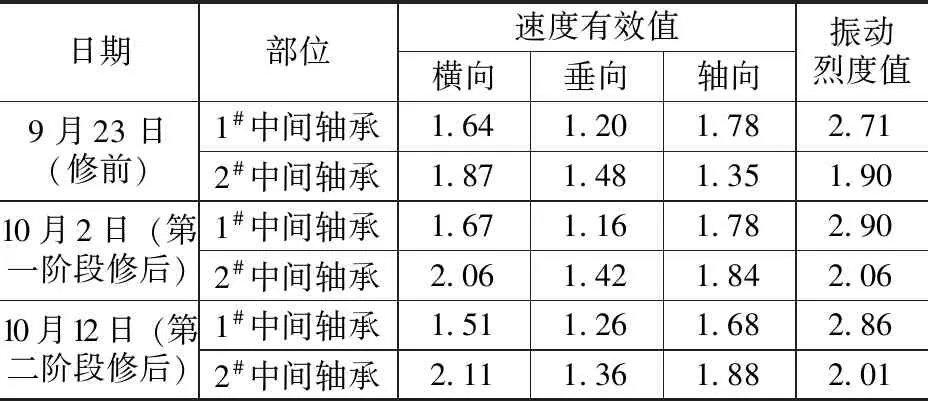

对于船舶航行期间,许多设备振动监测一般采用先简易诊断后精密诊断的策略,简易诊断就是利用简单便携设备进行粗略诊断,判断设备运行是否正常;精密诊断则是利用更为复杂的仪器、理论、方法,探明故障产生的原因、部位和严重程度。本案例采用VA-12便携测振仪对中间轴承进行简易诊断,用振动烈度指标来表征振动严重程度。中间轴承振动烈度值见表2,测试条件均为推进柴油机额定工况。

表2 中间轴承振动烈度值 mm/s

2.3 红外监测

Ti25红外热像仪增强了故障检测和分析的能力,观察模式包括全红外、画中画或自动融合可见光图像和热红外图像,提供快速发现故障所需的清晰、锐利图像。中间轴承端盖红外测温值见表3,测试条件均为推进柴油机额定工况。

表3 中间轴承端盖红外测温值 ℃

2.4 热工参数监测

热工参数中间轴承温度仪测温值见表4,采集条件均为推进柴油机额定工况。

表4 中间轴承温度仪测温值 ℃

2.5 监测数据分析与故障检修

1)第一阶段监测数据分析与故障检修。9月23日,对获取的振动烈度值进行分析,判断1#轴承振动正常(合格振动烈度值最大7.1 mm/s)。9月25日,对获取的油液中元素进行质量分数分析,判断1#轴承油液中铁、铜、铅、锡元素质量分数偏高(元素质量分数报警经验阈值为铁30 μg/g、铜20 μg/g、铅10 μg/g、锡10 μg/g)。9月26日,对获取的热工参数进行分析,判断1#轴承温度达到正常值上限(≤65 ℃),并对获取的红外温度进行分析,判断1#轴承前端盖温度高,且与后端盖温差较大。

综合上述多种监测技术分析,结论如下:1#中间轴承可能存在磨损现象,且轴承温度偏高。考虑到船舶航行期间检修故障的实际条件,本着排除故障先易后难、先外围后中心的原则,提出清洗1#中间轴承冷却系统和补充润滑油检修工作建议,该检修建议于9月27日完成落实。

2)第二阶段监测数据分析与故障检修。10月2日,对获取的振动烈度值进行分析,判断1#轴承振动正常。10月4日,对获取的热工参数进行分析,判断1#轴承温度较第一阶段监测数据有所下降,但仍接近正常值上限;对获取的红外温度进行分析,判断1#轴承前端盖温度较第一阶段监测数据略有下降,但仍偏高且与后端盖温度温差大。10月5日,对获取的油液中元素质量分数进行分析,判断1#轴承油液中铁、铜、铅、锡元素含量较第一阶段监测数据持续上升。

综合上述多种监测技术手段分析,结论如下:第一阶段采取的故障检修措施,一定程度缓解了1#轴承温度高的问题,但仍未能解决轴承磨损问题,考虑到1#中间轴承润滑油使用时间已接近换油时间上限,同时分析1#轴承前、后端盖温差较大的实际情况,提出更换1#中间轴承润滑油和检修轴承前端盖工作建议,该检修建议于10月6日完成落实,1#中间轴承前端盖密封胶圈换新。

3)第三阶段监测数据分析。10月12日,对获取的振动烈度值进行分析,判断1#轴承振动正常。10月13日,对获取的热工参数进行分析,判断1#轴承温度正常;对获取的红外温度进行分析,判断1#轴承前端盖温度正常;并对获取的油液中元素质量分数进行分析,判断1#轴承油液中铁、铜、铅、锡元素质量分数正常。

2.6 监测诊断结论

1#中间轴承存在磨损,铁、铜元素主要来源于轴和轴承,锡元素主要来源于轴瓦。轴承端盖密封胶圈断裂磨损是造成该轴承磨损的直接原因,铅元素主要来源于密封件,旧的密封胶圈粘合处断裂且磨损量达1 mm,中间轴承端盖处胶圈与轴摩擦温度升高传导至中间轴承内部,导致中间轴承温度升高。该故障产生原因可能有2个,一是船舶航行期间气象条件较差,导致船体和轴系振动加大,引起轴承端盖密封胶圈断裂,导致中间轴承磨损;二是该轴系可能存在轻度轴线不对中现象,长期连续工作引起轴系振动所导致。

3 结束语

综合运用多种监测技术手段,可以实现早期发现机械设备故障,有效提高监测诊断结论的可靠性,并为设备维修决策提供依据。结合船舶进厂维修时机,进行必要的中间轴承拆检和轴系中心线状态检查。逐步实现船舶航行期间振动监测简易诊断技术向精密诊断技术广泛应用的转换,进一步提高综合监测诊断能力。