T/R组件一体化组装工艺技术 ①

2021-03-01王鑫,王慧

王 鑫,王 慧

(中国空间技术研究院西安分院,西安 710000)

0 引言

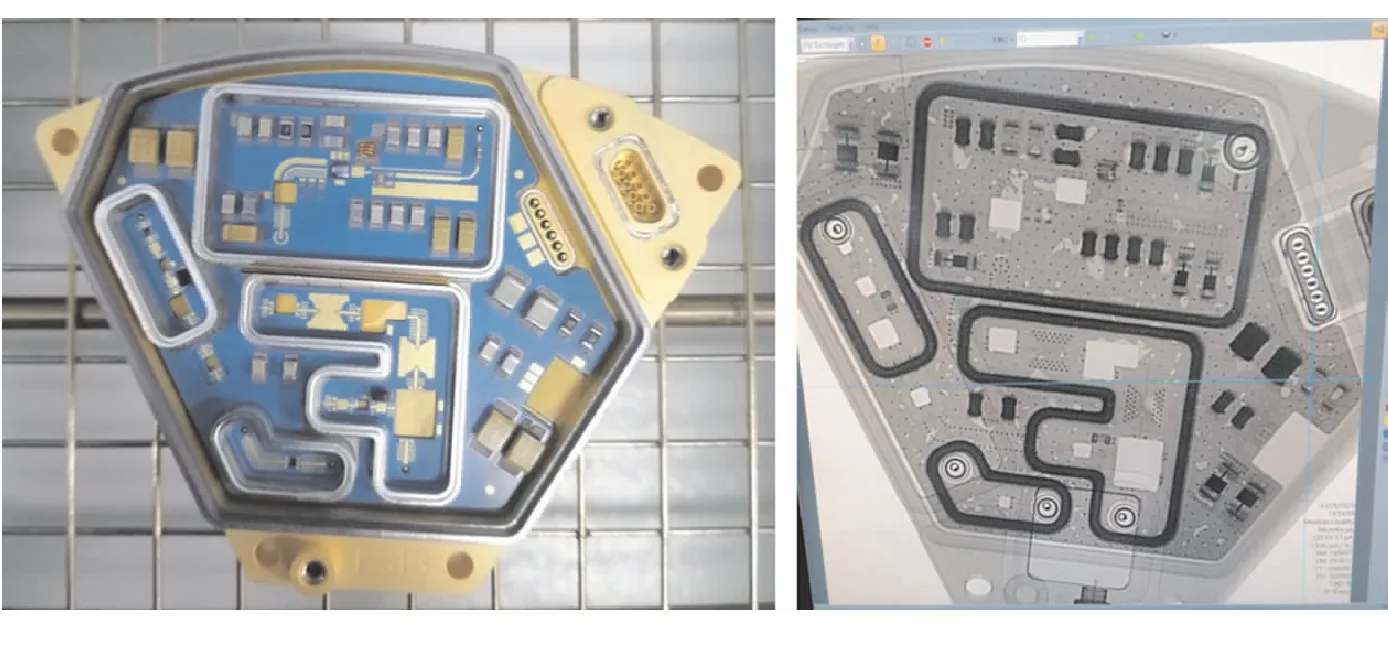

为实现多功能、高精度、高密度、高频率能力,实现电子组装小型化、轻量化、高性能、高可靠性的关键技术。新型产品不断研发投产,对于焊接流程、焊接效率、电气性能等特性均提出了更高的要求。某组件由有源发射/接收(Transmitter and Receiver,T/R)组件构成。T/R组件主要是使用了微带高频电路,属于微波高频电路,其主要影响因素有腔体、匹配、 隔离 、接地等问题。因此在进行组装的时候,需要严苛的要求。焊接过程对于镀金焊盘的保护、基板氧化层去除、管壳焊接空洞率等要求较高,手工焊接效率低、焊接一致性差、稳定性和可靠性低,对最终组件性能影响较大。

组件由管壳、基板、器件、围框等部件一次焊接而成,由于一体化焊接没有成熟的工艺规范,本文将采用设备贴装、设备焊接来解决一次性焊接问题,确保组件的焊接质量。本文将根据实际生产经验,对其操作过程进行详细说明。

1 国内外发展现状

电子组装技术的发展可划分为五代:1)20世纪50年代,连接导线固定接在有端子的电路基板上的安装方式;2)60年代,插装元器件的引脚进行搪锡,插入电路板的通孔中的安装方式;3)70年代,安装方式是全自动插装和焊接元器件;4)80年代,安装方式是自动贴装的表面组装技术;5)80年代至今,进入微组装技术时代。

目前我国微组装及多芯片组装技术正处于发展阶段,与西方国家存在较大差距,我国微电子工业的飞速发展已为微组装及多芯片组装、3D封装器件奠定了基础。例如,混合电路、微组装电路都已具有一定规模;逐渐建立了许多生产能力较强的生产线;生产设备得到了较大的改善,设备也由手动、半自动向全自动进步。许多从事分立器件生产、研制的厂所正在向组件化、模块化、系统化过度;微组装技术发展的软环境也趋于完善[1-5]。

2 技术难点及风险点

国内外发展的方向与趋势致使固态有源相控阵雷达越来越受青睐,固态有源相控阵雷达的核心部件为发射与接收最前端的T/R组件。一部雷达少则几十T/R组件,多则成千上万个 T/R组件,数量大、制造难度大[6]。T/R组件的电路中为了消除一些不必要的接头,使组件的体积小、重量轻,又具有高的可靠性。通常采用大面积接地这种结构来解决组件中发射/接受通道、环行器等的固定,通过微带线完成它们之间的互联,从而构成一个T/R组件电路[7-9]。面对新型产品,在操作过程中存在未知风险及难点,如:电路基板(LTCC低温共烧陶瓷基板、薄膜电路板)铂金焊接膜层如何高质量、高效率去除;焊膏涂覆如何达到用量一致,厚度均匀可控;镀金焊盘过程中如何避免损伤、污染;焊接平整度如何控制、基板空洞率如何保证等。

针对过程中复现问题,对问题形成原因进行分析,得知电路基板铂金焊接膜层若去除不彻底,会直接影响焊接质量,铂金膜层在焊接过程中不与锡铅焊料相融合,具有阻焊作用。因此需要精准去除氧化层,精准去除的同时不得损伤键合用镀金焊盘还需紧密配合生产节拍,所以此工序为技术难点。

对于焊膏涂覆,采用漏板印刷方式,按照电路基板焊盘开孔位置制作1∶1的漏板。LTCC基板与FR4板相比,硬度较脆,受外力易碎裂,因此漏板不可直接受力于LTCC基板。设计载板工装有效分散焊膏涂覆时的基板压力,解决一次性焊膏涂覆难题。

在组件汽相焊接过程中,管壳腔体内会有部分汽相液流入,使焊接过程中部分液态焊锡成游离状,液态焊锡随着汽相液的流动,流至镀金焊盘上,造成镀金焊盘污染,影响后续键合、压接工序操作。通过实验,使用胶液保护,效果明显,但除去胶液时容易损伤基板和镀金焊盘,固化后的胶液不易除去,易产生多余物。使用聚酰亚胺胶带防护,焊接过程中胶带会因受热而松动,液态焊锡会从胶带边缘松动处流入,造成镀金焊盘污染,所以此工序为技术难点。

整个LTCC 的接地是通过表层地与LTCC 金属腔体和围框的连接来实现,为了保证整个LTCC 的接地良好,LTCC 内部尽量多打地孔,以减小地孔的电感效应。对于基板焊接后的空洞率有明确要求。从管壳装配、焊片平整度、基板焊接等区域都应处理到位,焊接前对整体平面度要确认。围框在焊接时也会出现游离的状态,对围框位置的固定及相邻围框之间的间隙保证也是风险控制点。

3 操作流程及解决措施

3.1 操作流程

主要研究解决空洞率的大面积的焊接、工装设计和缺陷分析。解决T/R组件中大面积接地空洞率的研究。主要进行铂金焊接膜层氧化去除、工装设计使用、焊接保护、使用真空气象焊接曲线参数的摸索和测定,焊接完成后进行X-Ray检验并分析原因。

氧化去除:使用介质局部,精准去除,保护非去除部位不受损伤。

工装设计:从工装材料的选取、焊接过程中的风险防护、工装施加压力等方面着手研究,从而减少焊接后镀金焊盘污染、空洞率降低,保证大面积接地的质量。

使用真空气象焊接时焊接曲线的摸索与测定,分析焊接曲线,确定最终焊接曲线。

焊接过程开始后,加热焊件,使焊料温度达到熔点时,焊料开始熔化。在随后的一段时间里,保持焊接温度,使焊料始终处于熔化状态。熔化的焊料由于毛细管作用的原理,在与之接触的基板或壳体表面“流淌”并逐步扩散,这一过程称为“润湿”。焊料和金属表面“清洁”是焊料润湿的一个最基础的条件,清洁的表面保证了焊料和金属表面之间无阻隔,从而缩短了原子之间相互吸引并结合的距离。熔化的焊料在焊接面扩散,待焊接完成后温度降至室温,在基板、管壳焊接面镀层共同形成的界面层,界面层内合金成分直接影响着焊接后的机械强度,扩散层与之有直接或间接的关系,金属间化合物和共晶合金一起组成了焊接接头处的界面层。当扩散达到一定程度时,停止焊接加热,使焊件逐步冷却到室温。最后,在焊接处形成由焊料层、合金层和母材层组成的接头结构,焊接过程结束。所以施加一定压力对焊接时的连接金属材料具有重要的意义,加压可使焊料和母材更为紧密接触,对接触反应熔化的进行有积极的作用。

X-Ray检验并分析原因:通过X-Ray检测进行检测分析,得到焊接不合格的原因,从而指导生产。

3.2 解决措施

3.2.1 LTCC基板铂金焊接膜层氧化处理

常规去除氧化层的方法为使用无水乙醇擦拭,此方法无法彻底去除陶瓷基板表面氧化层,影响焊接质量。通过采用专用磨砂橡皮可彻底去除基板表面氧化层,使其呈现金属光泽。氧化层擦除完成后,使用小毛刷和半干无水乙醇无纺布将橡皮屑清洁干净,并对基板狭小位置上遗留多余物用压缩空气进行清除,从而满足焊接需求。

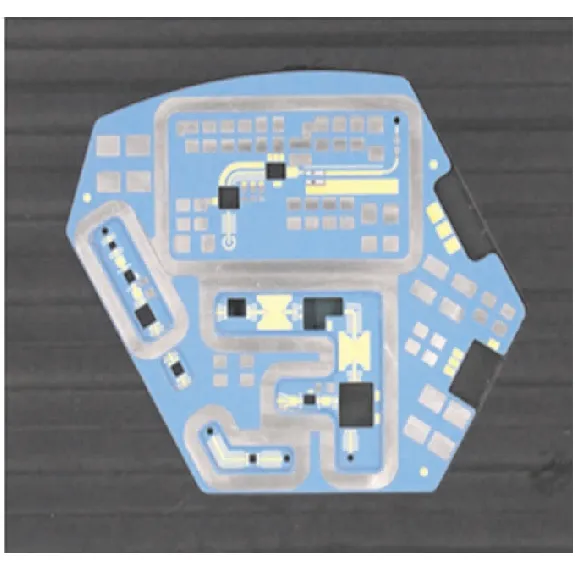

图3 去除氧化层后的LTCC基板

3.2.2 基板焊接平整度及孔洞率保证

在焊接过程焊料未润湿焊接母材、焊料中有间隙、有氧化物等因素造成的焊接缺陷统称为空洞缺陷,这种缺陷也是考核焊料与母材界面层结合好坏的重要考核指标。空洞缺陷的存在造成焊接接头不具备好的导电和导热性能,也导致连接的机械强度降低[10]。

基板的连接是指靠某种方式使LTCC基板和壳体之间形成接头且这种接头具有牢固性、传导性和绝缘性。本文采用铅锡焊接的方法满足焊接基板需求。

铅锡焊片材质软,硬度低,手工裁剪受力不均会导致铅锡焊片变形。本文采用激光剪裁焊片,有效保证基板与管壳间锡量一致性。

为减少焊接后底部空洞,在基板与机壳之间垫一层厚度为0.1 mm的铅锡焊片,焊片在平台上用专用工装进行“擀”平,“擀压”过程用力均匀。用半干的无水乙醇无纺布对铅锡焊片擦拭后用滤纸将焊片包裹平整、工装压平待用。

3.2.3 工装设计及焊膏涂覆

TLCC基板为多边异形,板材为陶瓷介质,陶瓷材料韧性低、易碎、容易产生裂纹、绷瓷等现象,报废率相对较高,在操作过程中严防磕碰与受力,因此印刷过程模板不可直接受力于LTCC基板。且手工涂覆焊膏,无法保证元件两端焊膏量一致,影响焊接质量,且效率低。因此采用模板印刷的方式涂覆焊膏。

为解决此问题,设计了适用于此基板操作的载板工装如图4所示。选用材质韧性好,硬度低的聚酰亚胺制作,避免与陶瓷基板硬碰硬。载板工装中心局部平整下凹、中空,下凹高度与基板厚度一致。将基板水平“嵌入”载板工装内,使基板表面与载板工装表面平齐,载板工装在防护基板的同时有效减少基板受力。

图4 载板工装

将基板“嵌入”载板工装,放置于印刷焊膏的工装内进行焊膏印刷。载板工装与模板焊盘相对位置固定,印刷焊膏时只需更换基板与微调对位即可,有效减少传统印刷手工涂覆焊膏反复对位的时间。

(a)载板工装 (b)位置固定 (c)漏板固定 (d)涂覆焊膏

3.2.4 贴装

介于基板的不规则性,无法实现全自动贴片机的加持与贴装,需借助辅助工装夹持基板完成贴装。图4中的载板工装同样适用于此,贴装过程中将基板放入载板工装内,设备夹持工装进行贴装,为防止基板不受外力抛出,在贴装过程将基板与载板工装固定,确保贴装的成功率。贴片机无法自动贴装的元器件,进行手工二次贴装。

3.2.5 组装

将贴装后基板放入管壳后安装围框,围框放置于焊盘中心位置,不可施压。为防止焊接后围框粘连无法修复,导致整个管壳报废。焊接前在相邻围框间用工装在围框上方悬空粘接,粘接位置在围框侧壁留有焊膏熔化高度或围框高度2/3处,保证相邻围框间存在有效间隙,从而保证围框焊接后不发生位移、粘连。

图6 围框隔离

3.2.6 镀金焊盘保护及绝缘子端头保护焊接

基板镀金焊盘不能被污染,涂覆焊膏、贴装都需严控多余物及焊膏粘连。基板焊接时为防止焊锡迸溅污染镀金焊盘,在焊接前使用自制垫片对镀金焊盘处进行保护。管壳上的绝缘子尽量在LTCC基板开孔处居中。机壳内绝缘子在操作全过程中不能有焊锡粘连或污染,在贴装前使用酒精毛刷清洁绝缘子侧面与端头。焊接前使用清洗干净的自制套筒工装进行保护,在绝缘子上,套工装保护。放置套筒时夹持工具和套筒不可接触绝缘子镀金表面。

使用真空焊接设备,根据产品特性,分析出实验适合的焊接曲线。针对真空设备焊接中的难点,重点解决微波芯片空气桥避让技术(特色压块的设计加工来解决)和抽真空工艺施加、氮气保护的一系列参数的精确控制,以达到高精度、高焊透率和高效率低成本的生产[11]。焊接完成后取出套筒、围框、垫片等保护工装,将模块放入盛酒精的容器中浸泡,使用清洗工具对模块表面助焊剂清洗。

(a)绝缘子端头 (b)绝缘子端头保护 (c)镀金焊盘保护

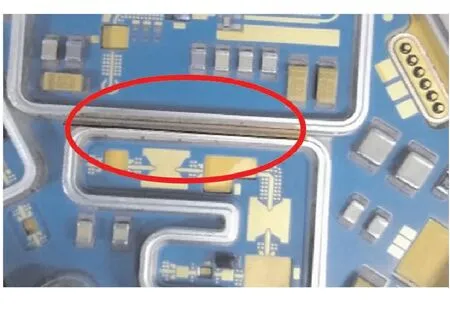

对焊接质量进行评估,检测的方式为显微镜下目检和X-Ray检测。目检是显微镜下检查元件焊点及外观、镀金焊盘污染情况、基板边缘焊料的外溢状况,但检测不到内部焊接面的空洞率情况,因此借助X-Ray检测设备。焊接后的管壳外观照片及运用X-Ray检测焊接的空洞缺陷,保证了芯片焊接空洞率检测的稳定性,符合军标要求,如图8所示。

(a)焊接前 (b)焊接后X光

4 结论

本文对组件管壳、基板、器件一体化焊接的方法和技巧进行了介绍,并对操作过程风险点提出了预防及解决措施,对一体化焊接奠定了基础,对提升操作工艺起到了良好的推进作用。前期阶段采用传统模式单人手工贴装,每人每天可出产2~3块,产能低,问题多,通过发明针对性的工装,实现流水作业,避免人为质量问题,日产量达到八人50块,实现了产能大幅度提升,保证了生产任务的圆满完成。有效实现TR模块高可靠、自动化生产,保证产品一致性,合格率从50%提高到95%,效率提高5倍。