一种Q/V频段天线馈源组件差模耦合器加工工艺方法 ①

2021-03-01王艳枝

王艳枝,胡 赫

(中国空间技术研究院西安分院,西安 710000)

0 引言

Q/V频段是毫米波频段中最适合开展卫星通信业务的频段,该频段的通信载荷已开始逐步进入商业卫星市场[1]。Q/V载荷是高通量(high throughput satellite,HTS)通信卫星和甚高通量(very high throughput satellite,VHTS)通信卫星关口站主要使用的载荷,代表着HTS卫星发展的主要方向,也是国际航天在HTS卫星研制上的重要方向。HTS卫星多波束天线涉及的关键技术有宽带小型化多端口馈源组件技术、集成化、轻量化馈源阵列技术等[2],馈源组件将实现用户波束、关口站波束、校准波束、合一宽带小型化多端口馈源组件的发展趋势[2];同时对加工、电镀、装配等生产制造提出了更高要求,对工艺技术、工艺设备等也提出更新、更高要求。虽然机械加工向超精密方向发展,超精密加工技术目前已进入纳米加工时代,加工精度可达0.025 μm[3],但资料显示,国内对于Q/V频段馈源制造技术处于研究阶段,现有工艺设备不能完全满足Q/V频段天线馈源组件差模耦合器产品精度要求,加工工艺方面暂无其它馈源类产品可以继承或借鉴。

文章主要介绍基于现有设备精度,开展的Q/V频段天线馈源组件差模耦合器加工工艺研究,利用工艺尺寸链理论,通过创新优化工艺尺寸链设计,以工艺组件形式加工缩短尺寸链、以实测值驱动尺寸链最大公差传递共用、合理确定零件及组件公差精度,通过修配法装配控制镀层公差累积,工艺流程交互设计等方法,解决了现有工艺设备精度限制问题,利用现有设备可达精度进行加工,实现多零件、多级配合小间隙、封闭结构、四通道精密对接加工及装配。

1 研制难度

1.1 结构特点

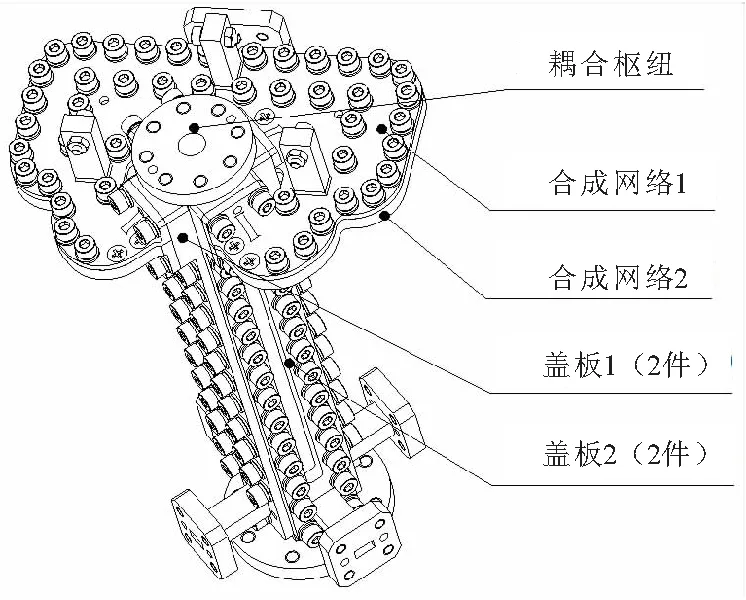

Q/V频段馈源组件是天地一体化卫星馈电链路天线的核心,差模耦合器则是Q/V频段馈源组件中的重要部分。差模耦合器主要由网络1、网络2、耦合枢纽、四件盖板等共计7个零件组成,结构示意图如图1所示。

图1 差模耦合器结构示意图

由于合成网络1、合成网络2、耦合器枢纽零件上分别设计四通道,各四通道最终通过装配,在X、Y、Z三方向精密对接,形成四个相连的微波通道,且无调整垫片等调整件进行装配调整,对接示意图如图2所示。

图2 四通道精密对接示意图

该产品采用较新结构设计,具有集成化、小型化、多端口特点,将常见的分体结构设计成一体结构,看似装配零件数减少,装配结构更加简单,图纸尺寸公差精度要求并不高,但由于存在X、Y、Z三方向四通道精密对接需同时装配的要求,实际装配难度较高。

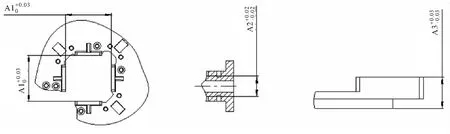

各零件配合处尺寸公差要求如图3所示。

合成网络局部 耦合枢纽局部 盖板1、盖板2局部

1.2 工艺难点

前期生产的四臂TM01模行波耦合器,其四臂需要通过合成网络形成一路差通道,合成网络主要由魔T和弯波导组成,合成网络均设计成分体结构,合成网络分成两个对称部分[4],分别设计两个通道,与中间耦合腔体连接,装配结构简单,装配较易保证。与之相比,该差模耦合器属于新结构,其中合成网络1、合成网络2的四通道采用一体化设计形成封闭包围结构,同时与四件盖板、耦合枢纽的四通道进行对接。在无垫片等调整件的情况下,实际上对零件加工尺寸精度、形位精度、以及装配精度保证提出了更高的要求,需实现多零件、多级配合小间隙、封闭结构、四通道精密对接加工及装配。

工程中常在导体表面涂覆电导率高的金属材料提高导电率,达到降低导体损耗的目的[5]。该产品为提高导电率,在零件上采用镀银设计。镀层精度控制、镀层公差累积增加了加工及装配难度。

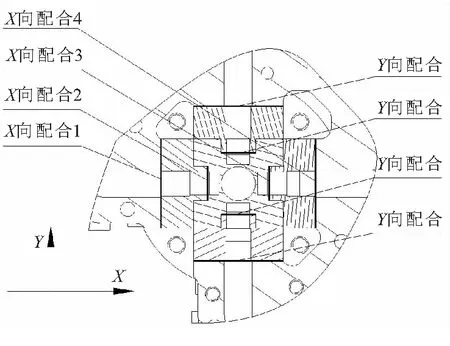

7个零件16处镀银面形成各处配合,其中X方向4处配合、Y方向4处配合,如图4所示。设计要求X或Y单个方向装配间隙0.03 mm。

图4 X向4处配合及Y向4处配合

若按完全互换法(也称极值法)装配,X或Y向四处配合对应组成环平均公差Tav,L=0.03/4=0.007 5 mm(按式1计算),即若按等公差法分解,各组成环分配到的公差仅0.007 5 mm,即使不按等公差法,组成环的公差最大也不能超过封闭环公差0.03 mm,还需同时包括平面度等形位公差。

极值法计算组成环平均公差:

(1)

式(1)中,下角标0表示封闭环,i表示组成环及其序号,m表示组成环个数。ζ表示传递系数,对以直线尺寸链中增环的传递系数ζi=+1,减环的传递系数ζi=-1。T0表示封闭环公差。

按现有工艺设备精度(现有数控铣设备定位精度0.005 mm,重复定位精度0.003 mm),同时受刀具精度、加工变形等影响,零件加工尺寸精度、平面度、平行度、对称度等形位精度不易保证。同时因为零件加工尺寸精度、形位精度公差累积对装配影响较大,16处镀银面镀层公差累积对装配也有一定影响,因此产品装配精度也较难保证。

2 工艺措施

由于受现有工艺设备精度限制,为实现多零件、多级配合小间隙、封闭结构、四通道精密对接加工及装配存在一定难度,必须采取合理的工艺设计方案解决精度保证问题。

2.1 尺寸链校核计算零件及装配精度

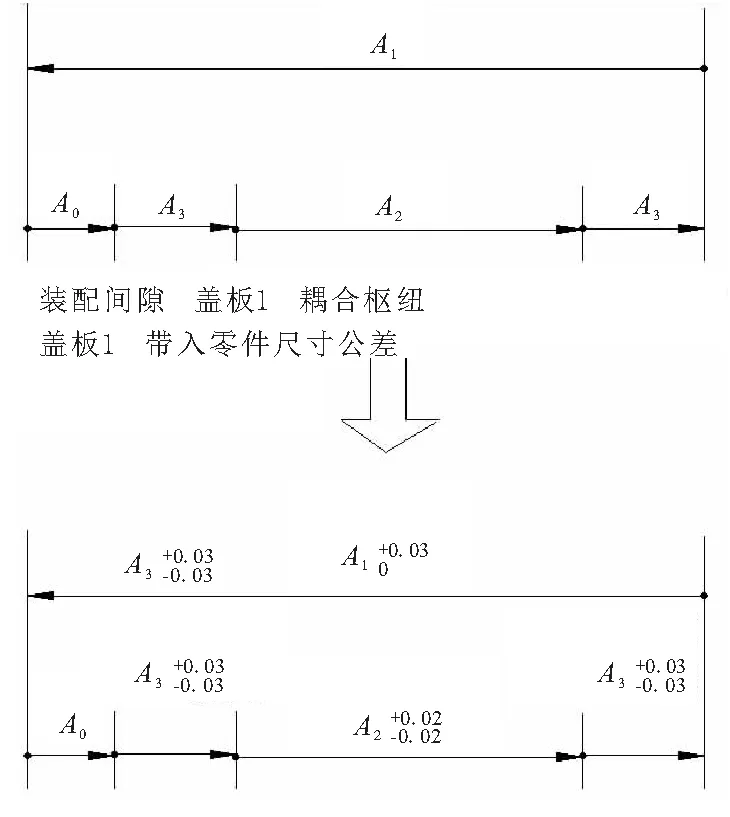

产品在设计、加工和装配都需要进行复杂的尺寸链计算,以保证零件的制造精度和产品的装配精度。工艺尺寸链的计算正确与否是保证质量的关键[3]。按图3设计尺寸公差建立X向装配尺寸链,如图5所示。先对设计零件精度、装配精度进行校核,验算零件图上标注的各组成环在加工后能否满足装配要求。

图5 X向装配尺寸链(按设计尺寸标注建立)

装配尺寸链是指全部组成环为不同零件的设计尺寸(零件图上标注的尺寸)所形成的尺寸链,封闭环是指尺寸链中在装配或加工过程中最后自然形成的那个环,组成环是指尺寸链中对封闭环有影响的全部环,组成环分为增环和减环[6]。该产品通过零件加工、装配后零件间保持一定间隙,该间隙就是装配尺寸链中的封闭环A0。其中增环A1,减环包括A2及两处A3。封闭环的公差是所有组成环公差之和。

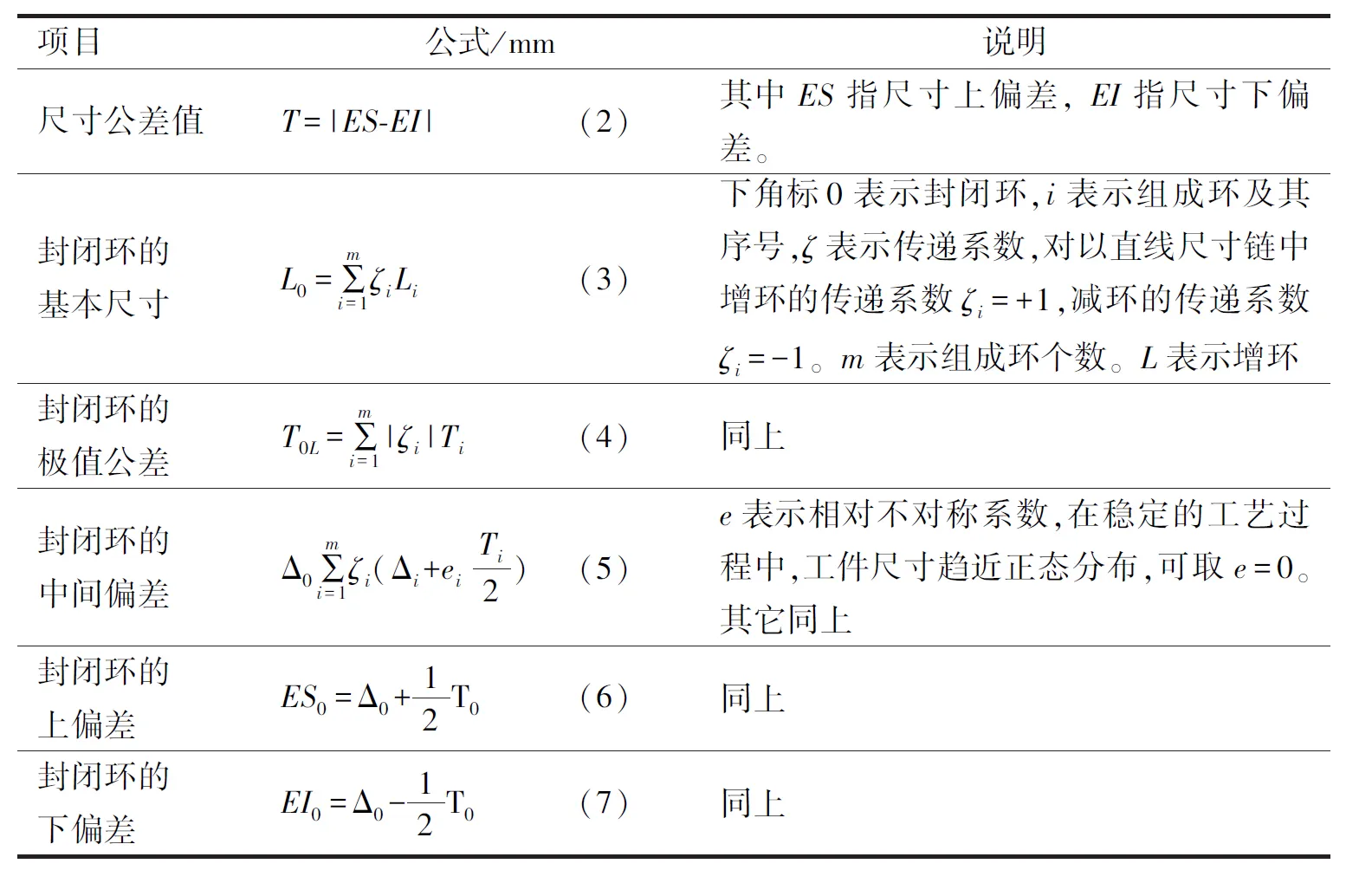

如表1所列,通过表1中公式进行尺寸链公差校核。

表1 尺寸链相关公式[6]

由式(2)计算:A1的公差T1=0.03,A2的公差T2=0.04,A3的公差T3=0.06。

由式(3)计算:封闭环A0的基本尺寸L0=A1-A2-A3-A3=0(带入图纸尺寸)。

由式(4)计算:封闭环极值公差T0=T1+T2+T3+T4=0.03+0.04+0.06+0.06=0.19。

已知:A1的中间偏差ΔA1=+0.015,A2中间偏差ΔA2=0,A3中间偏差ΔA3=0。

由式(5)计算:封闭环A0中间偏差ΔA0=+0.015-0-0-0=+0.015

由式(6)计算:封闭环A0上偏差ES0=+0.015+0.19/2=+0.11。

由式(7)计算:封闭环A0下偏差EI0=+0.015-0.19/2=-0.08。

则,封闭环A0极限尺寸=0+0.11 -0.08(按零件公差加工形成)≠0+0.03 0(按装配要求)。

即若直接按零件公差加工,最终的装配会出现过渡配合,最大间隙可能达到+0.11 mm,最大过盈量可能达到0.08 mm,而不一定能满足设计要求的装配间隙0~0.03 mm(即0+0.03 0)。

所以,在加工中不能完全按照图纸公差进行零件加工。封闭环的公差小于或接近各组成环的公差之和时,就要压缩各组成环的公差,从而提高了零件的加工难度[7]。在零件工艺设计中,工艺尺寸链的计算正确与否是保证产品质量的关键[7]。如何安排各组成环的公差,直接影响各组成环的加工难易程度和可实现性,必须合理安排各组成环的公差,利用现有加工条件,满足设计的零件图纸要求前提下,同时满足及装配要求。

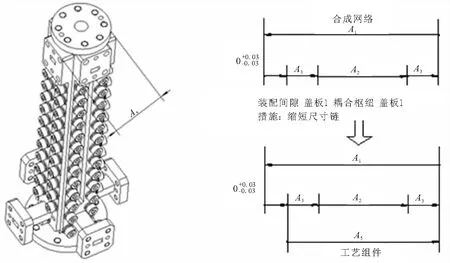

2.2 缩短尺寸链增大组成环公差

根据“最短尺寸链原则”,在装配精度既定的条件下,组成环数目越少,则组成环分配到的公差就越大,组成环所在部位的加工就越容易[8]。

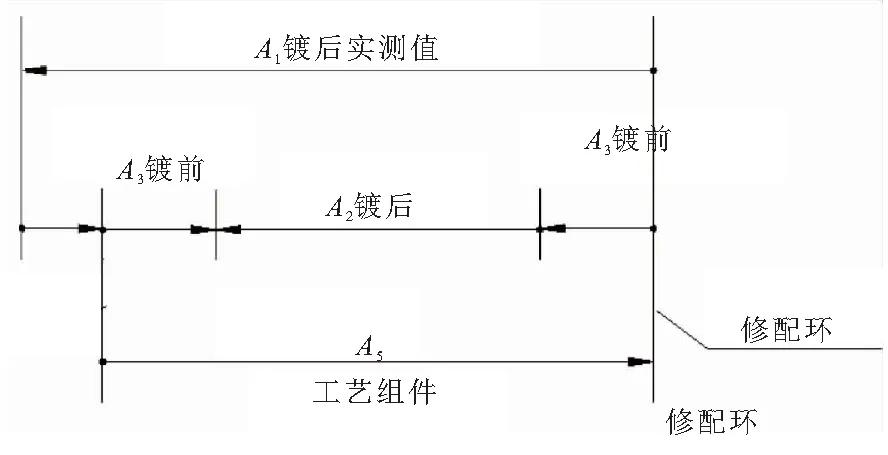

所以尽量缩短装配尺寸链,建立工艺组件(耦合枢纽+两件盖板1+两件盖板2),以工艺组件形式加工配合面,如图6所示。将A3、A2、A3合并成工艺组件A5;合并后有效缩短装配尺寸链,只要采用各种方法保证A1、A5两个组成环的精度即可保证装配要求,被合并的A3、A2、A3加工精度只要保证图纸要求即可,不再被装配要求限制。

图6 缩短装配尺寸链

根据极值法计算组成环A1、A5平均公差Tav,L=0.03/2=0.015 mm(按式(1)计算);各组成环分配到的公差加大了,适当降低了加工难度,但对于现有设备还是不能可靠稳定地保证。

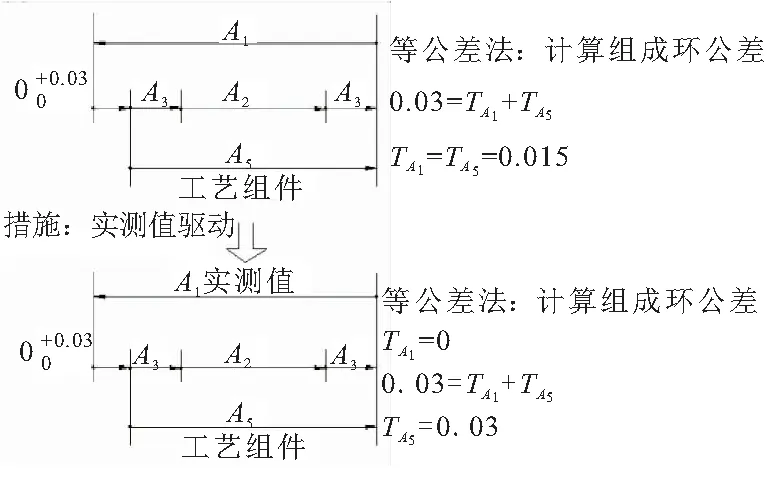

2.3 实测值驱动尺寸链最大公差传递

为了使尺寸链中各组成环分配到的公差最大化,首次采用以实测值驱动尺寸链实现最大公差传递共用的方法。先将某一组成环按最大公差加工,再将该组成环加工后测量所得实测值放入尺寸链,则相当于在尺寸链中该组成环公差等于0,其它组成环可以分配到最大范围的公差。

即将A1按0.03 mm公差加工,加工后测量A1实测值,根据A1实测值驱动A5加工。A5同时可以分配到0.03 mm最大公差。如图7所示。两处组成环可以同时使用最大公差0.03 mm;采用现有生产条件可以更可靠地保证。

图7 实测值驱动最大公差共享

2.4 修配法装配解决电镀公差累积

因为装配配合面全部有镀层,电镀在实际操作中也存在镀层公差,虽然零件加工已经按镀层理论厚度考虑扣除镀量,按扣镀后的镀前工艺尺寸控制,但涉及装配的镀层较多,若单面按实际镀银厚度存在0.5~1 μm公差计算,8面镀层累积公差将达到4~8 μm,必须将电镀镀层厚度公差考虑到装配环节。因为电镀后无法进行调整,所以必须通过加工环节减小或弥补电镀公差累积。

2.4.1 确定修配环

由于该电镀公差累积相对较小,可以采用修配法装配,将多个零件的电镀误差在修配环去除。但应选择容易加工并且对其它装配尺寸链没有影响的组成环作为修配环(补偿环的一种)[8]。所选的修配件应该修配方便且修配量不应过大,修配量太大会影响形位精度等。根据该结构特点,合成网络四端面A1尺寸因为操作不便,不适合作为修配环;将工艺组件(耦合器枢纽+四盖板)的四处法兰端面A5尺寸作为尺寸链中的修配环,零件公差较大,修配后也容易保证零件精度要求,可以在平台上研磨去除部分材料,比较便于操作及检验。其公差累计如图8所示。

图8 修配法解决电镀公差累积

2.4.2 提高修配精度

修配环尺寸确定时,应考虑使其修配量足够且最小,因为修配工作一般都是通过后续加工(如锉、刮、研等),修去修配环零件表面上多余的金属层,从而满足装配精度要求[9]。

为提高修配精度,应尽量减少不确定电镀累积公差影响,将尽量多的实际镀层厚度加入装配尺寸链,安排其它件先电镀,仅将修配环四盖板暂不电镀。根据实测值研磨四盖板配合面,四处法兰端面均匀微调0~5μm以内;修配量较小,容易控制在零件对称度、平面度、垂直度范围内。

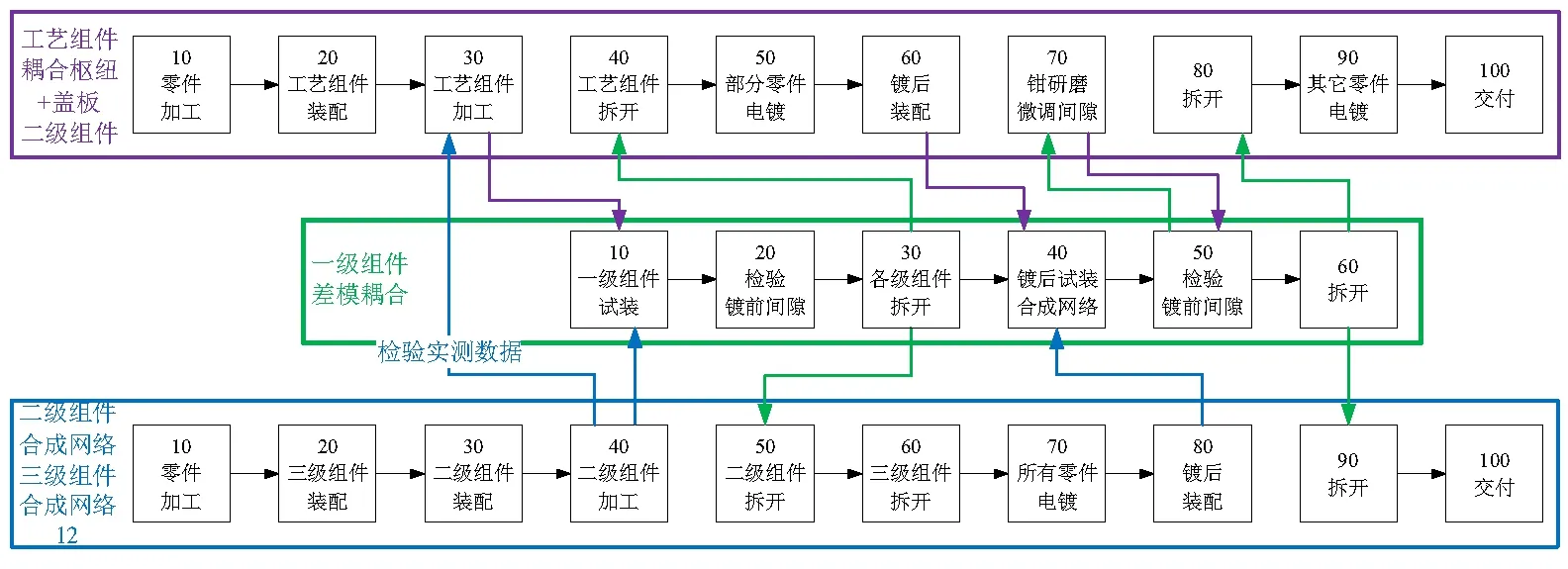

2.5 多级组件交互工艺流程设计

通过装配尺寸链分析优化、确定各组成环的最大可用公差后,必须通过对零件、组件、工艺组件等的工艺流程交互设计,实现工艺组件加工、实测值驱动、镀层计入、修配法控制镀层公差累积,保证零件配合尺寸及最终装配精度,工艺流程如图9所示。

图9 交互式工艺流程设计

2.6 利用现有设备精度

通过装配尺寸链分析优化、确定各组成环的最大可用公差后,结合现有生产设备可达精度,基本可以确定各零件、组件加工采用的工艺方法及工艺余量。

对于不直接影响装配的组成环A2、A3,按设备可达精度控制尺寸精度及平面度要求(可满足图纸要求)。A2采用车铣复合设备加工,保证四面内腔、四面安装盖板面尺寸、与中间通道垂直度、平面度、对称度。A3采用数控铣设备加工,法兰端面留工艺组件加工余量,保证尺寸精度及平面度要求。

对于直接影响装配的组成环A1、A5,按0.03 mm公差控制,设备精度可达。A1采用慢走丝线切割线加工,保证尺寸精度及对称度、平面度等形位精度。工艺组件A5采用电火花成型加工,留修配余量,保证尺寸精度及对称度、平面度等形位精度。

通过该方法生产的产品满足图纸尺寸、形状、位置精度及表面粗糙度等要求及装配要求。产品(如图10所示)已经顺利交付用户,满足电性能要求。

图10 产品实物图

3 结论

给出基于工艺尺寸链理论进行工艺设计的步骤,通过综合考虑各零件、组件的加工工艺性、对装配尺寸链分析优化,明确工艺过程的控制点,目标是将必须保证的精度、可以降低的精度都控制在现有工艺设备可达精度范围内。通过以工艺组件形式加工缩短尺寸链、以实测值驱动尺寸链最大公差传递共用,合理确定零件及组件公差精度;并通过镀层计入装配、修配法装配等控制镀层公差累积;通过对零件、组件、工艺组件等工艺流程交互设计,利用现有设备可达精度进行加工,最终保证零件精度及装配精度。

该方法基于基本的尺寸链理论,便于应用,适用于单件小批生产,为类似组成环数目较多而装配精度要求较高的产品工艺设计及结构设计提供新的思路。

今后将继续深化Q/V载荷工艺技术研究, 进一步提高精密加工、装配技术,更好地满足馈源组件集成化、轻量化、多端口化需求,为后续的HTS通信卫星制造、工程化应用奠定技术基础。