单烯烃改性石油树脂技术研究

2021-02-22赵洪福樊圆圆赵卿波

赵洪福,樊圆圆,赵卿波

单烯烃改性石油树脂技术研究

赵洪福1,樊圆圆2,赵卿波1

(1. 新疆天利石化股份有限公司,新疆 克拉玛依 833699; 2. 新疆寰球工程公司,新疆 克拉玛依 833699)

为了得到客户要求的石油树脂产品,控制产品熔融黏度小于350 mPa·s(200 ℃),通过引入单烯烃的方式进行工艺改造,调整间戊二烯和单烯烃的比例,优化聚合反应参数,控制聚合反应温度在60~70 ℃,可以达到降低树脂的熔融黏度、提高树脂软化点和使树脂分子量分布变窄的目的;经过技改后生产所得的产品软化点控制在90~103 ℃之间,质量稳定。

原料; 树脂; C5; 单烯烃; 聚合

碳五分离产品中的精C5大量应用于高级脂肪族石油树脂——精C5石油树脂的生产。该树脂具有色泽浅、软化点高的特点,是国内发展较快的一种树脂[1-3]。

新疆天利石化股份有限公司已投产的50 000 t·a-1精C5石油树脂工业装置,从小试、模试、基础设计、工程设计到装置的建设都由国内自主完成。装置投料试车一次成功,生产出合格产品,产品的质量指标达到了设计要求。

从首次投料试车的情况看,由于时间短,操作参数欠缺,造成装置操作不稳定,问题主要集中在:聚合单元不稳定,产品软化点波动大,熔融黏度偏高,质量不稳定;催化剂注入系统满负荷操作时不能长时间稳定运转;常减压汽提单元运行负荷较大时,气相夹带树脂,易堵塞管道。

另外,从产品正式试销以来的总体情况来看,新疆天利石化股份有限公司精C5石油树脂主要作增粘树脂用于粘合剂行业和热融路标漆行业,用户普遍要求产品的熔融黏度小于350 mPa·s(200 ℃),而该公司的产品熔融黏度偏高,因此如何有效地控制产品的熔融黏度,进一步改善树脂的内在质量成为产品应用市场开拓的首要问题。

在树脂生产过程中影响产品质量的技术关键是聚合反应,提高产品内在质量应从关键环节进行剖析。要得到所需要性能的树脂,必须在聚合之前控制和调整原料组成,使原料组成保持恒定是控制树脂质量最有效的方法之一。有资料介绍,国内外树脂生产商通常将抽余油中的单烯烃用作共聚单体进行优化石油树脂的生产。该公司C5应用的单烯烃改性石油树脂小试、中试研究已取得一定的阶段性结果,如何早日实现工业化,这正是本研究的来源[4-6]。

装置经停车整改后,于2019年8月转入正常生产。结合这次开车,除了对各单元的工艺参数加以调整,使之达到较佳的操作条件外,着重研究精C5经单烯烃改性后产品的软化点和熔融黏度的变化情况,从而使产品质量达到:软化点在90~100 ℃时,熔融黏度控制在350 mPa·s(200 ℃)以下,且产品收率大于70%的目标。借鉴小试和中试成果,结合本装置自身特点,在第一次开车中初步完成了研究的任务。

为了使树脂产品进一步贴近市场,满足用户的要求,在装置2019年第二次生产中,及时总结了前几次开车的经验,在C5应用研究室小试和中试最新研究的基础上,从精C5聚合的内在关系着手,成功地开发出了软化点为100~103 ℃,熔融黏度为300 mPa·s左右的市场热销树脂产品。

1 生产工艺流程

将一定量的催化剂、C5原料和溶剂按照一定的比例加入聚合釜进行反应,然后经过中和水洗,脱溶剂和低聚物后,得到固体产品,具体流程如图1。

2 单烯烃改性对树脂性能的影响

实践证明要得到一定软化点、色泽和分子量分布的树脂,原料组成十分重要。通常二烯烃浓度高的原料得到树脂的软化点高,分子量高,分子量分布也宽;反之原料中异构叔碳烯烃含量高则得到相反的结果。

图1 精C5石油树脂生产工艺物料流程图

国内外主要C5石油树脂生产商所生产的高质量C5树脂,对原料中基本组分有一定的要求,如原料中精C5质量分数一般为45%~75%。而且对精C5原料中异戊二烯和(双)环戊二烯含量有一定的限制:如环戊二烯的质量分数应小于2%,否则会造成树脂的软化点过高,色泽深、稳定性差,增粘效果不佳;异戊二烯的质量分数要求低于2%~3%,否则会引起树脂的过度交联,使树脂的溶解、配伍性能变差,分子量也不易控制。

从聚合化学角度看,精C5原料的聚合反应实际上为一多元阳离子共聚过程,而精C5石油树脂则为多元共聚反应的产物。含量较高、反应活性较活泼的精C5形成的结果单元组成了聚合物分子链的基本骨架,反应活性较低的单烯烃部分嵌入聚合物链。因此,在精C5石油树脂的合成中,原料中C5单烯烃对聚合反应及聚合物结构和性能产生很大的影响。国外的树脂生产商, 如Exxon,Zeon等在合成石油树脂时,往往在精C5原料中掺入一定量的C4~C9单烯烃,如2-甲基丁烯-2、异丁烯等,从而达到生产优质石油树脂产品的目的[7-8]。

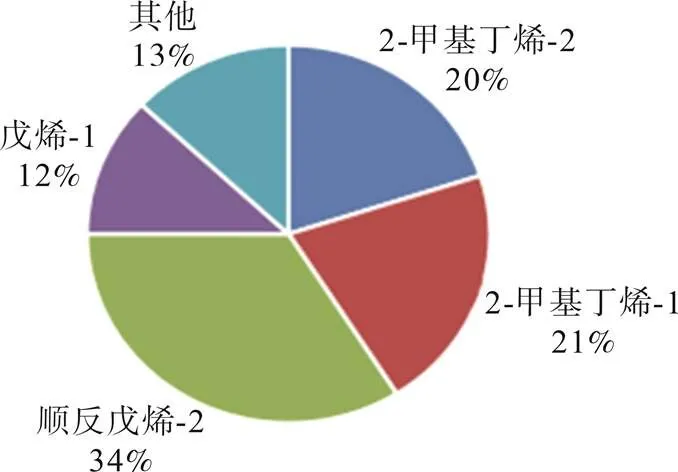

新疆天利石化股份有限公司碳五分离装置C1201塔顶液中基本不含双烯烃,单烯烃比例达80%以上,可以作为改性用的单烯烃的来源。其主要组成:戊烯-1、顺反戊烯-2、2-甲基丁烯-1、2-甲基丁烯-2,其余为饱和烃等,组分大致分布见图2。

生产过程中通过控制单烯烃掺入比例来调节反应单体中精C5的浓度。采用相同聚合工艺条件,原料中加入不同比例的单烯烃量对产品软化点及熔融黏度的影响[9-10],具体表现为精C5含量对产品软化点及熔融黏度的影响见图3。

图2 单烯烃组成分布图

图3 精C5含量与软化点、熔融黏度的关系

从图3中的曲线走势可见,在一定的聚合工艺条件下,产品的软化点与熔融黏度随着单烯烃加入量的增加,即单体中精C5浓度的降低而降低。可以说,上述单烯烃含量越大,树脂的溶解性越好。但是,当原料中单烯烃比例过高时,树脂的软化点及收率会明显下降。而单烯烃含量越低,树脂越硬,分子量越高,不溶性聚合物成分越大。

根据市场的要求,精C5石油树脂的软化点在90~100 ℃间且熔融黏度≤350 mPa·s,因此,调整混合烃比例,精C5质量分数控制在(69±1)%左右就能制得合格的树脂。配制好的精C5原料其典型的组成全分析如表1。

表1 精C5原料全组分分析一览表

实践证明,精C5原料中各组分含量的较大波动对于阳离子聚合来说不利于产品质量的稳定。为此,对原料的要求,除规定精C5含量外,还需控制原料中单烯烃、IP、CP、CPD、DCPD、∑C6等的含量。

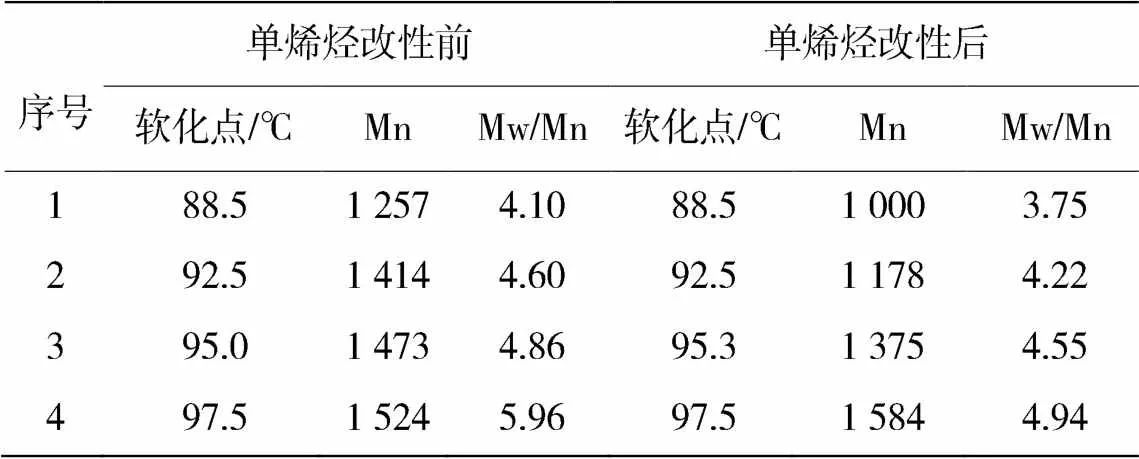

原料中加入作为改性用的单烯烃后,树脂性能发生了变化。相同聚合条件下,单烯烃改性前后产品的相对分子质量分布对比见表2。

表2 单烯烃改性前后产品相对分子质量分布对比

从表2可知,单烯烃改性后,可以调节聚合物的相对分子质量,使产品的相对分子质量分布窄。

从图4可以看出,相同的软化点,采用单烯烃改性后,其熔融黏度较小,并且软化点越高,单烯烃对产品熔融黏度的调节功能越显著。

图4 单烯烃改性前后产品熔融黏度图

3 结束语

工业生产的结果证明,采用以无水三氯化铝为催化剂、饱和C5为溶剂、精C5为原料、C1201塔顶液为共聚单体的技术进行生产,可以达到降低树脂的熔融黏度和使树脂分子量分布变窄的目的。

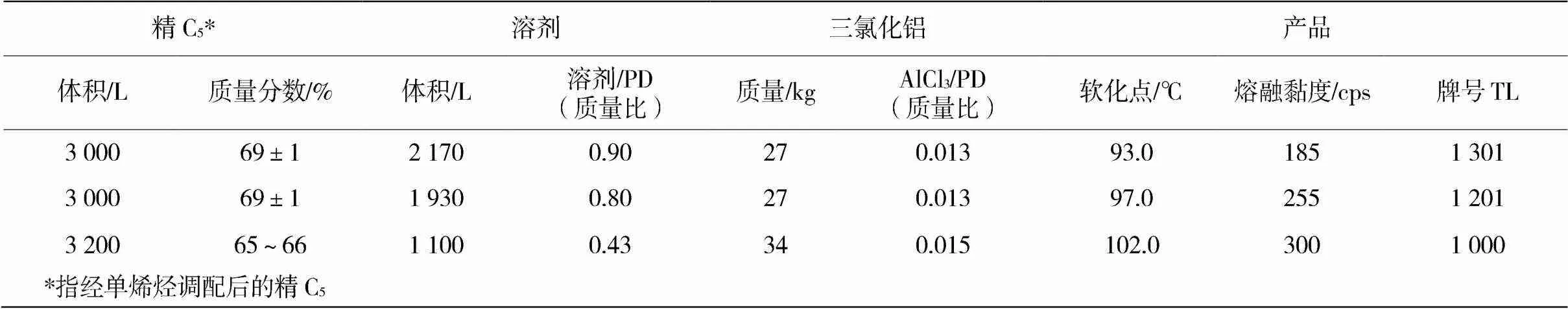

在原料组成恒定的条件下,通过对聚合反应工艺条件的研究,掌握了合理使用各种技术手段控制生产不同牌号树脂产品的方法。在聚合温度60~70 ℃,保温30 min生产不同牌号树脂,见表3。

表3 不同牌号树脂的制造工艺条件

技改后生产所得的产品质量稳定并已投放市场,供胶粘剂及路标漆行业使用。用户普遍反映良好。改性树脂的问世,大大加快了该公司自产高档精C5石油树脂进入市场的步伐,为50 000 t·a-1精C5石油树脂装置的长周期稳定运转创造了先决条件,必然会增强企业的竞争力,增加经济效益。

[1]何伟连, 龙雪梅. C5石油树脂的研究与应用[J]. 化工管理, 2018 (19): 50.

[2]崔译戈. 浅析C5石油树脂合成及改性研究[J]. 化学工程与装备,2017(12): 250-251.

[3]卢言成,童昕,孙向东. 热熔胶、压敏胶用C5石油树脂的生产工艺研究[J].化工中间体,2008(1):8-11.

[4]胡银磊. 石油树脂的改性与合成技术[J]. 生物化工, 2016, 2 (01): 35-37.

[5]杜新胜, 张建平, 柳彩霞, 等. 影响C5石油树脂性能的因素[J]. 上海涂料, 2012, 50 (8): 40-43.

[6]傅建松. C5单烯烃馏分改性间戊二烯石油树脂[J]. 石油炼制与化工,2000,31 ( 5) : 33-36.

[7]祁颖, 李峰. 间戊二烯石油树脂改性研究[J]. 化工时刊, 2013, 27 (7): 39-42.

[8]韩丹丹. 石油树脂的官能化改性工艺及性能研究[D]. 北京化工大学, 2016.

[9]GB/T 2294—1997焦化固体类产品软化点测定方法[S].

[10]ASTM D 4402—2006利用旋转黏度计进行高温沥青黏度测定的标准试验方法[S].

Study on Modification of Petroleum Resin by Monoolefin

1,2,1

(1. Xinjiang Tianli Petrochemical Co., Ltd., Karamay Xinjiang 833699, China; 2. Xinjiang Huanqiu Engineering Co., Ltd., Karamay Xinjiang 833699, China)

In order to obtain the petroleum resin products required by customers, the melt viscosity of the products should be controlled to be less than 350 mPa·s (200 ℃) . In order to reduce the melt viscosity of the resin, increase the softening point of the resin and narrow the molecular weight distribution of the resin, the process transformation was carried out by introducing monoolefins, adjusting the ratio of piperylene and monoolefins, optimizing the polymerization parameters, and controlling the polymerization temperature at 60~70℃. The product quality was stable after the technical transformation, its softening point was controlled between 90 ℃ and 103 ℃.

Raw material; Resin; C5; Monoolefin; Polymerization

2020-08-20

赵洪福(1984-),男,工程师,内蒙古赤峰市人,2010年毕业于东北石油大学高分子材料与工程专业,研究方向:主要从事石油树脂和异戊橡胶方面的技术开发和应用研究。

TQ316.3

A

1004-0935(2021)01-0082-04