钢结构法兰螺栓连接节点抗震性能试验研究*

2021-02-18陈艳丹孙新坡陈阳国

陈艳丹,文 华,孙新坡,陈阳国,程 倩

(1.四川轻化工大学土木工程学院,四川 自贡 643000;2.西南科技大学土木工程与建筑学院,四川 绵阳 621010;3.成都建筑材料工业设计研究院有限公司,四川 成都 610051)

0 引言

近年来,我国钢结构住宅产业化发展成为热点,国家大力推广具有绿色环保、高效施工、拆卸方便等技术优势的装配式钢结构[1-2]。梁柱连接节点作为钢结构的关键点,其设计和施工尤为复杂,对整个钢框架结构的力学性能存在直接影响。方钢管柱因其2个主轴截面刚度相同、承载力也较相近等优势,而在钢结构建筑中被广泛应用。目前,方管柱和H型钢梁的主要连接形式为焊接或栓焊共同连接,存在现场焊接质量难以保证、残余变形过大、降低疲劳寿命、施工效率低等诸多问题。这些问题阻碍了钢结构的装配化、工厂化发展。

国内外学者对钢结构梁柱节点的连接形式进行了一系列创新和研究。Ghobadi等[3]对方钢管柱-外伸端板式节点进行有限元分析,研究发现角焊缝代替坡口焊缝能抑制初始裂缝产生,T形加劲肋的水平板减小了切变强度。张爱林等[4]提出一种新型方钢管柱桁架梁节点,并对其进行单调加载试验研究,研究结果表明,该节点的极限承载力与节点板和桁架梁腹杆形式均有很大关系,而节点刚度仅仅与节点板厚度有关。王燕等[5-6]通过采用拟静力试验和有限元数值模拟等方法,设计了3个装配式梁柱内套筒组合螺栓连接中柱节点试件,对其抗震性能进行研究,研究结果表明,该节点属于半刚性连接节点,具有良好的抗震性能。韩庆华等[7-8]对方钢管柱-H型钢梁铸钢整体节点进行了试验研究。该节点将节点域、梁端、柱端以及内加劲肋一体化浇铸成铸钢整体节点,通过试验证明铸钢整体节点性能优良。Liu等[9]采用顶底角钢式单向螺栓连接的方式对矩形钢管柱与H型钢梁进行连接,研究其在轴向拉力作用下的受力性能,研究结果表明,该连接形式的受弯承载力主要与单向螺栓和梁翼缘间距、矩形钢管柱壁厚度有关。张爱林等[10]、张艳霞等[11-12]提出一种便于高效连接的箱形柱芯筒式双法兰连接的设计方法,以此连接方法设计了1榀5层的原型结构,并对其进行拟动力和拟静力试验,研究其各项力学性能。

综上所述,当前方钢管柱-H型钢梁节点连接形式主要集中在焊接和栓焊连接,针对全螺栓连接节点上的研究还相对较少。全螺栓连接节点形式属于典型的半刚性连接节点,在进行荷载传递时有一定柔性,可很好地耗散地震能量,使节点避免过早发生脆性破坏。因此,为了简化装配式钢结构连接工序,实现关键构件可替换的目标,本文提出一种新型装配式法兰盘组合螺栓连接节点,并对4种不同法兰盘厚度、法兰盘长度的节点进行拟静力试验,研究其滞回性能、承载力、延性、耗能能力及刚度退化等抗震性能,以期为该节点在工程上的应用提供试验依据。

1 节点构造

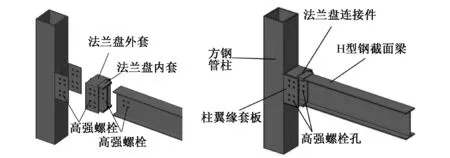

为了简化装配式钢结构连接工序,实现关键构件可替换的目标,本文提出一种法兰盘组合连接节点,其节点主要由方钢管柱、工字形钢梁、法兰盘3部分构成,其构造形式如图1所示。

图1 法兰盘组合梁柱节点

钢结构法兰盘组合节点中的框架柱为方钢管柱,保持柱面贯通,框架梁为H型钢截面梁。第1部分是柱面套板组件,由方钢管柱与两侧柱翼缘套板全熔透焊接而成,柱翼缘套板由不等边角钢通过工厂焊接固定在方钢管柱的某一柱面两侧。第2部分是法兰盘连接件,由法兰盘内套与法兰盘外套组合而成。第3部分是局部预留螺栓孔洞的普通H型钢截面梁。方钢管柱两侧柱翼缘套板和法兰盘外套翼缘套板分别通过8个高强螺栓实现连接。H型钢梁插入法兰盘内套中,法兰盘内套与H型钢梁用4个高强螺栓连接,从而完成方钢管柱与H型钢梁连接。

在梁端弯矩作用下,梁发生变形,通过4个高强螺栓将荷载传递给法兰盘内套腹板,法兰盘外套翼缘套板再通过8个高强螺栓将荷载传递给柱翼缘套板和方钢管柱壁。

2 试验设计

2.1 试件设计

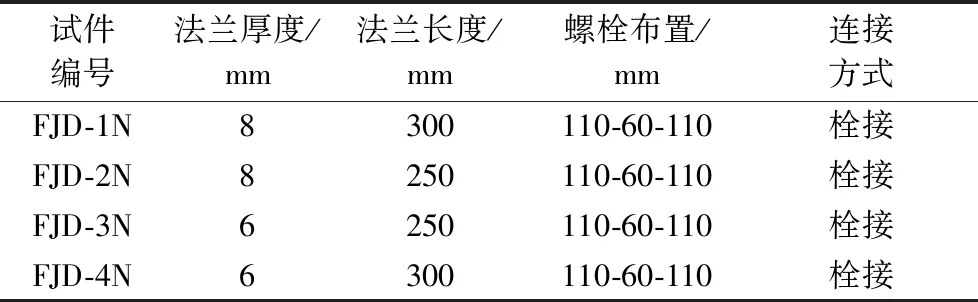

试验设计了4种不同法兰盘厚度及长度参数的节点试件,试件编号为FJD-1N~FJD-4N,模型缩尺比为1∶2。钢材均选用Q345B级钢,方钢管柱截面尺寸为250mm×250mm×10mm,柱高取为1.5m,H型钢梁计算长度为1.5m,截面尺寸为300mm×150mm×6.5mm×9mm,采用直径为20mm的10.9级摩擦型高强螺栓。试件具体尺寸如表1所示。

表1 节点试件编号及设计

2.2 材性试验

GB/T 2975—1998《钢及钢产品力学性能试验取样位置及试样制备》[13]规定,在方钢管柱、H型钢梁及其他钢板上对应位置切取试验所需拉伸试件,不同厚度参数的拉伸试件制作各3个,共6种合计18个拉伸试件。使用万能试验机对试件进行单轴应力、应变全曲线拉伸试验[14],各钢材的力学性能如表2所示。

表2 节点各构件材料性能试验结果

2.3 试验加载设置

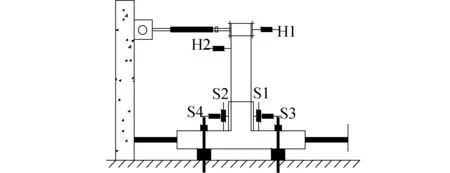

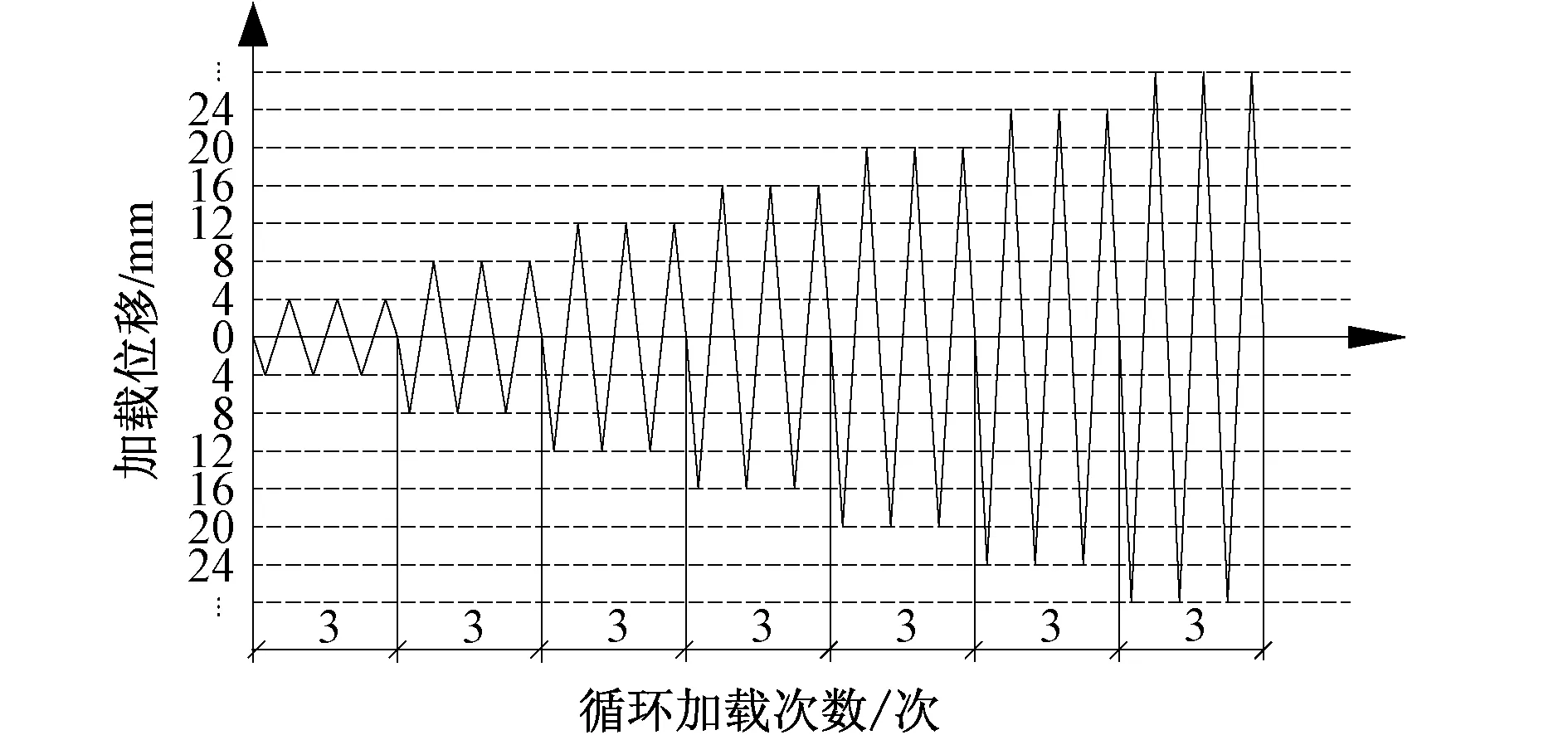

拟静力试验采用MTS液压伺服加载控制系统对节点进行低周往复循环加载。试件加载装置如图2所示,将试件竖直放置,方钢管柱与地面通过地锚螺栓进行连接,利用水平限位螺栓限制其水平滑移,加载点位于H型钢梁梁端,H型钢梁与MTS液压伺服加载控制系统通过自制连接锚具连接,达到刚性连接状态。试验采用位移变幅加载方式,在试验过程中以加载位移作为控制量,每级位移加载增幅为4mm,且每级循环3次,直到梁端荷载显著下降或试件不能稳定承受荷载时停止加载。试验加载制度如图3所示。

图2 试验加载装置

图3 位移控制变幅加载制度

2.4 测点布置

根据研究内容,在试件的各关键位置处分别布置相应的应变片以检测拟静力试验过程中钢材的应变变化,如应变片Z1~Z12布置在方钢管内侧处,应变片Y1~Y5布置在柱翼缘套板螺栓间,应变片L1~L8布置在H型钢梁腹板及翼缘上的关键位置,应变片F1~F16布置在法兰盘连接件的关键位置。对节点域及主要结构构件进行应变检测,具体元件布设如图4所示。

图4 测试元件布设示意

梁端的水平位移将采用YHD-200型拉线式位移计测得。在整个试验过程中,即可测得梁端荷载(P)与梁端水平位移(Δ)的数值。位移计S1,S2用于测量法兰盘连接件变形,位移计S3,S4用于测量方钢管柱壁变形,磁致伸缩线性位移传感器H1,H2用于配合作动器测量梁端加载水平位移,如图2所示。

3 试验结果与分析

3.1 试验现象

在保证焊缝质量的前提下,4种法兰盘组合节点在试验中出现2种破坏模态:第1种是梁端出现明显塑性铰,第2种是法兰盘盖板与法兰盘内套的焊缝发生撕裂破坏。

以试件FJD-1N为例,当加载至28mm,法兰盘组件与柱翼缘套板间发生转动,并伴随较大响声。加载至68mm,梁端下80mm处梁翼缘发生鼓曲,腹板油漆产生疏松;继续加载至76mm,梁翼缘鼓曲明显。随着往复位移逐渐增大,H型钢梁上形成明显的塑性铰。加载至86mm,钢梁腹板出现鼓曲。继续加载至100mm,节点产生较大转角,加载完毕,试验停止,如图5a所示。后几组试件的破坏过程较相似,但最终破坏模式存在差别。试件FJD-2N,FJD-3N,FJD-4N法兰盘盖板与内套焊缝发生撕裂破坏,但撕裂程度不同,以FJD-2N为例,如图5b所示。

图5 试件最终破坏模式

在往复加载作用下,节点进入塑性阶段,节点处的钢梁端部及距离1/3位置处均产生塑性变形。节点中钢梁与钢柱通过法兰盘连接件采用高强螺栓进行连接,螺栓限制了钢柱与梁的转动,在加载过程中节点产生塑性铰,表明节点处能传递一定弯矩,且具有一定的转动能力,故节点较符合半刚性连接的受力情况。

3.2 荷载-位移滞回曲线

P-Δ滞回曲线为用节点试件在低周往复荷载作用下通过MTS液压伺服加载控制系统记录的水平荷载-位移关系曲线。各试件的P-Δ滞回曲线如图6所示,由图可得到以下结论。

图6 荷载-位移滞回曲线

1)各试件滞回曲线的正负向形态并不完全对称,反映了法兰盘节点传力方式与传统焊接节点的不同,在水平荷载作用下,梁底部受弯矩和剪力共同作用,每级循环荷载作用下,节点两侧法兰盘底板将呈现一侧受拉(压),由于节点区高强螺栓将承受压(拉)力,致使另一侧法兰盘底板不承受荷载。此外,当一侧法兰盘底板产生塑性变形后,在下一级循环荷载作用下,该侧梁承载力将显著低于另一侧,即产生了“跷板现象”,加大了装配式法兰盘节点的滑移。

2)滞回曲线几乎呈“弓”形形态,反映出整个节点的塑性变形能力较强,可较好地吸收地震能量,但曲线也表现出一定程度的“捏缩”现象,显示出滞回曲线受到法兰盘转动滑移的影响。

3)由于试件H型钢梁与法兰盘连接件中存在间隙,以及柱翼缘套板与法兰盘翼缘套板间相互错动的影响,使得翼缘套板上高强螺栓的往复位移较大,部分能量耗散在法兰盘变形之中。因此,在整个加载过程中,梁端未出现较明显范围的塑性区域,故滞回曲线上无明显的屈服平台和下降阶段。

3.3 荷载-位移骨架曲线

连接各控制位移峰值点,得到各试件滞回曲线的骨架曲线[15],对比各试件峰值后强度退化速率和变形能力,各试件的骨架曲线汇总如图7所示。由图可见,4个试件在加载过程中均经历了弹性阶段、弹塑性阶段,表现出良好的塑性变形能力,4个节点试件的骨架曲线均出现下降后回升的现象说明,该新型节点在受力过程中会形成2个塑性铰,其中1个在法兰盘区域形成,随着位移的增大,塑性铰继续形成并逐渐外移,最终在梁端形成塑性铰。因此,使用装配式法兰盘组合节点提高了节点的塑性变形能力。

图7 节点试件骨架曲线汇总

3.4 节点承载力与延性分析

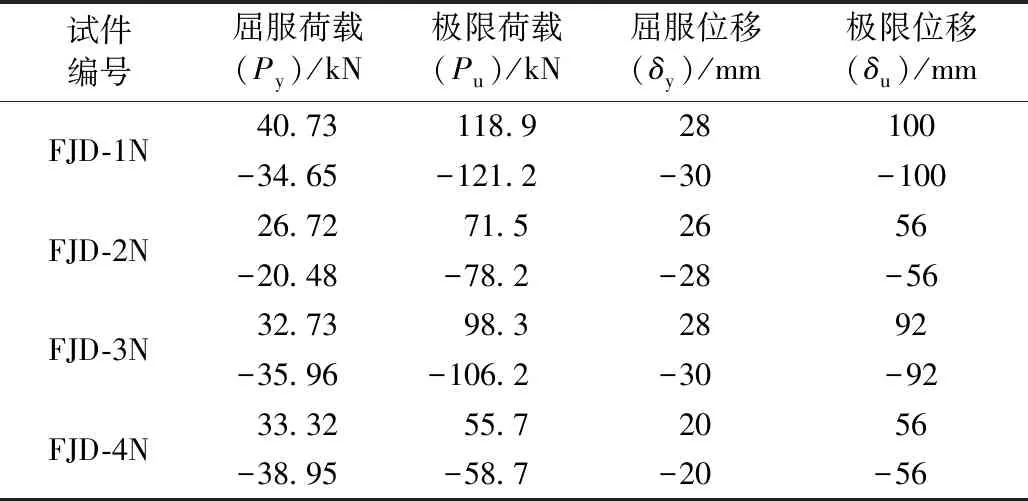

节点试件在拟静力试验中经历了弹性阶段、屈服阶段、极限阶段以及破坏阶段4个阶段。通过对节点试件骨架曲线的分析可得到节点的极限位移、极限荷载、屈服位移及屈服荷载等。加载方向规定推为“+”,拉为“-”,如表3所示。

由表3可看出,得出以下结论。

表3 节点荷载及位移值

1)FJD-1N比FJD-2N的承载力高约40%,节点FJD-3N比FJD-4N的承载力高约43%。法兰盘节点区截面刚度较大时,增加法兰盘长度,即法兰盘节点区塑性铰区增大时,可提高该种节点的屈服承载力和极限承载力。而当法兰盘节点区截面刚度较小时,增加法兰盘节点塑性铰区时,并不能提高节点的承载力。因此,当截面刚度较大时,增加法兰盘长度是提高节点承载力的一种有效手段。

2)FJD-1N比FJD-3N的承载力高约53%。法兰盘节点塑性铰区较长时,增加法兰盘厚度,即增大法兰盘节点区截面刚度,可提高该种节点的屈服承载力和极限承载力。

3)FJD-1N比FJD-3N承载力高约15%。由此可见,同时增加法兰盘厚度和长度,即同时增大法兰盘连接件刚度和节点塑性铰区,可有效提高该种新型节点的承载力。因此,在实际工程中,可根据实际需要选择合适厚度和长度的法兰盘。

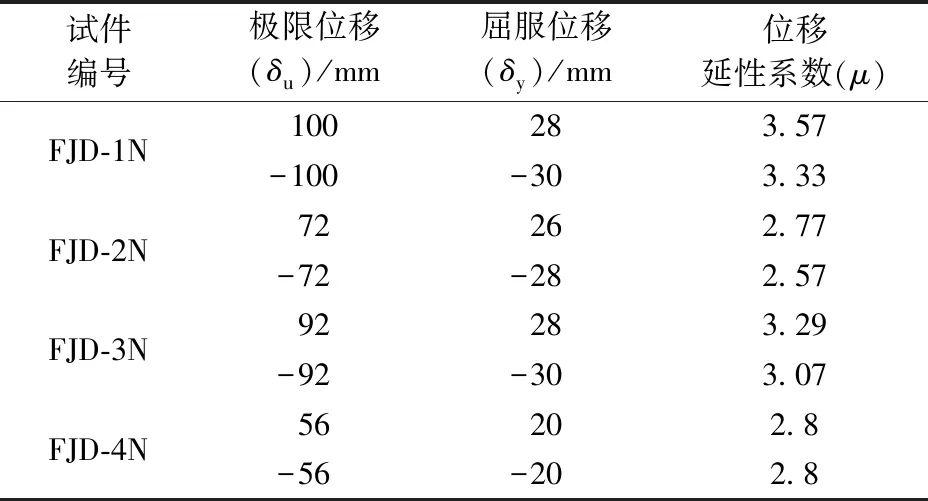

延性通常用延性系数μ[16]来确定,延性系数越大越能说明结构或构件的塑性变形能力越好,其耗能能力越强。各试件位移延性系数如表4所示。

表4 试件延性系数

由表4可看出,试件FJD-1N和FJD-3N的延性系数均>3.0,表现出较好的塑性变形能力。FJD-2N的承载力比FJD-4N高,但FJD-2N的延性却没FJD-4N好,说明刚度(即法兰盘厚度)对承载力影响较大,塑性铰区长度(即法兰盘长度)对延性性能影响较大。若节点刚度较大,增加法兰盘厚度可提高节点的延性性能;对比节点FJD-3N与FJD-4N分析结果,说明节点刚度较小时,增加法兰盘厚度反而会降低节点的延性性能。对比节点FJD-1N与FJD-3N分析结果,说明同时增加法兰盘厚度和长度可适时提高节点的延性性能。

3.5 耗能能力

各试件耗能曲线如图8所示,根据弯矩-转角滞回曲线定量计算[17]每级加载位移下试件的耗能。

图8 各节点耗能曲线

由图8可看出,在加载初期,4个节点的耗能能力呈线性增长。加载至32mm,各节点的耗能曲线发生分离,在每个节点的耗能过程中除了FJD-4N以外其余3个节点均出现耗能回升现象,是由于节点试件前期主要是靠法兰盘连接件来耗散能量,当法兰盘已发生变形时,耗能能力出现下降段,但随着位移加载的继续,塑性铰继续发展并在梁端形成塑性铰,又出现耗能能力的增长。因此,可见装配式法兰盘组合节点可出现二次耗能,大大提高了耗能能力。

3.6 刚度退化

刚度退化程度以刚度退化系数来等效表示,刚度退化系数则是通过割线刚度来进行计算。各试件刚度退化曲线如图9所示。

由图9可看出,通过对法兰盘厚度为6,8mm进行对比,厚度为8mm的节点试件的初始刚度较大,在进入加载后期时节点试件的刚度退化程度趋于平稳;厚度为6mm的节点试件在第1级循环加载后刚度退化程度较大,且在继续加载后刚度有明显回升趋势。这说明法兰盘厚度对初始刚度及最终刚度退化程度,以及刚度退化趋势均有较大影响。

4 结语

1)通过拟静力试验发现,钢梁与钢柱间采用螺栓连接,节点处能传递一定的弯矩,是典型的半刚性连接节点。该新型节点表现出足够的承载力、较好的刚度及耗能能力,证明其具有良好的抗震性能。

2)新型节点在法兰盘厚度和长度相匹配情况下,法兰盘连接件在加载过程中出现屈服且形成第1个塑性铰,梁腹板出现屈服形成第2个塑性铰。法兰盘对其长度范围内的梁翼缘起到了加强作用,试件塑性铰远离节点域,出现在距柱壁1/3梁高处。

3)梁端节点区截面刚度较大,增加法兰盘的长度可提高该种节点的屈服承载力和极限承载力40%以上,节点塑性铰区较长,增加法兰盘的厚度可提高该种节点的屈服承载力和极限承载力50%以上,均可有效减小法兰盘的变形和节点的刚度退化,并提高节点的延性及耗能能力。