马来西亚登嘉楼开启桥精密安装控制技术*

2021-02-18吴庆超潘孝金

吴庆超,吴 昊,潘孝金,徐 昌,陈 万

(中国华西企业有限公司,广东 深圳 518034)

1 工程概况

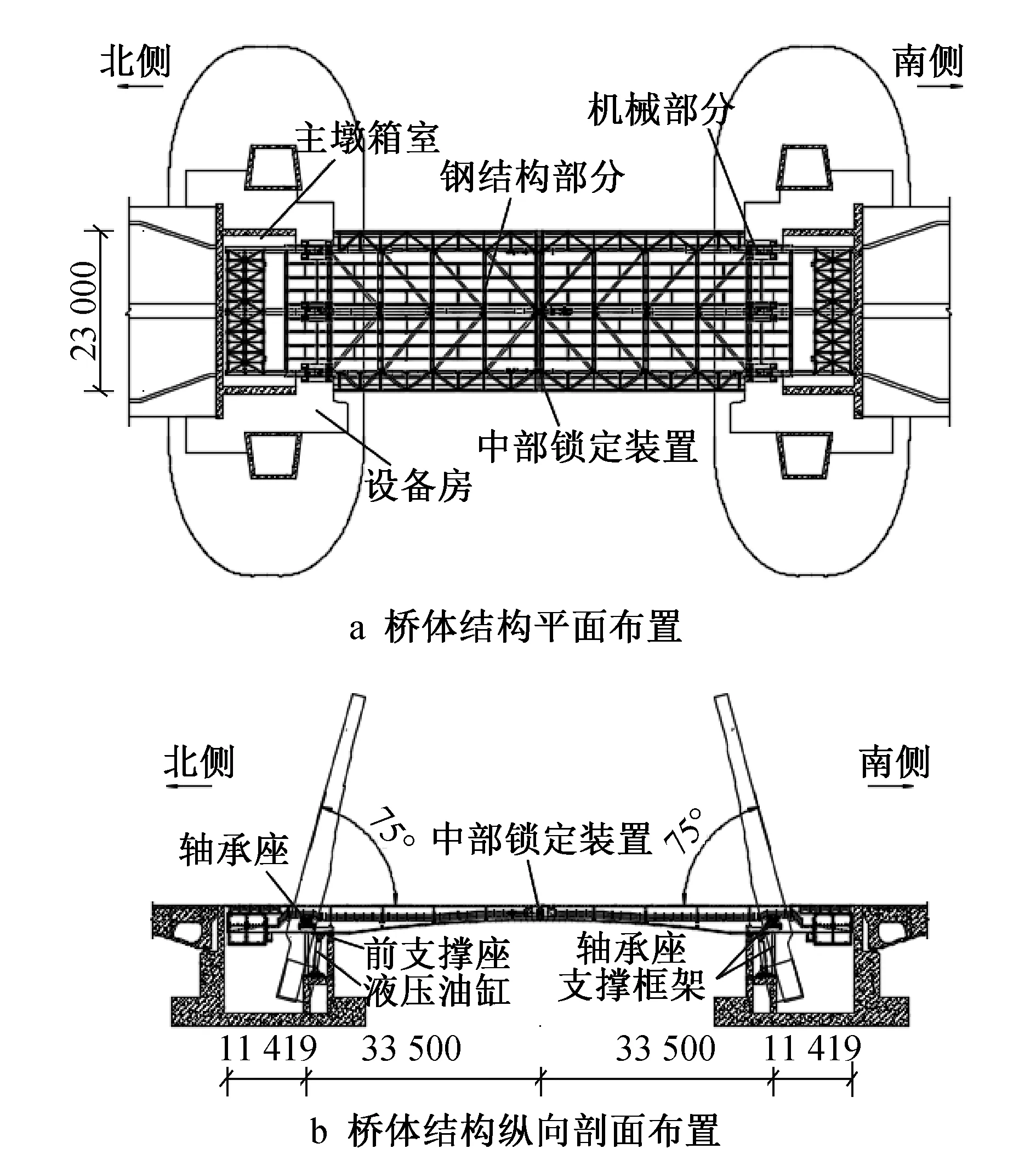

马来西亚登嘉楼开启桥位于马来西亚瓜拉登嘉楼市中心入海口,为一座双叶立转式开启桥,桥宽23m,转动半径33.5m,跨径67m,开启角度75°,双叶悬臂桥体通过液压油缸顶升桥体钢结构主纵梁实现开启,设计在33m/s以下风速进行单叶或双叶开启,开启速度快速120s、慢速240s。主桥主要包括主桥结构、机械部分、轴承座支撑框架、主墩箱室及附属结构。

主桥结构主要由3道主纵梁、6道主横梁、后配重箱、纵横次梁和轻质混凝土组合桥面板组成,机械部分主要包括轴承座、前支撑、液压油缸及中部锁定装置,轴承座支撑框架主要包括与混凝土连接的框架柱、与轴承座连接的支座横梁,主墩箱室主要包括承台底板、引桥桥墩、3层地下室、主桥基础,附属结构主要包括桥面伸缩缝、走廊、护栏等(见图1)。

图1 开启桥主体结构构造示意

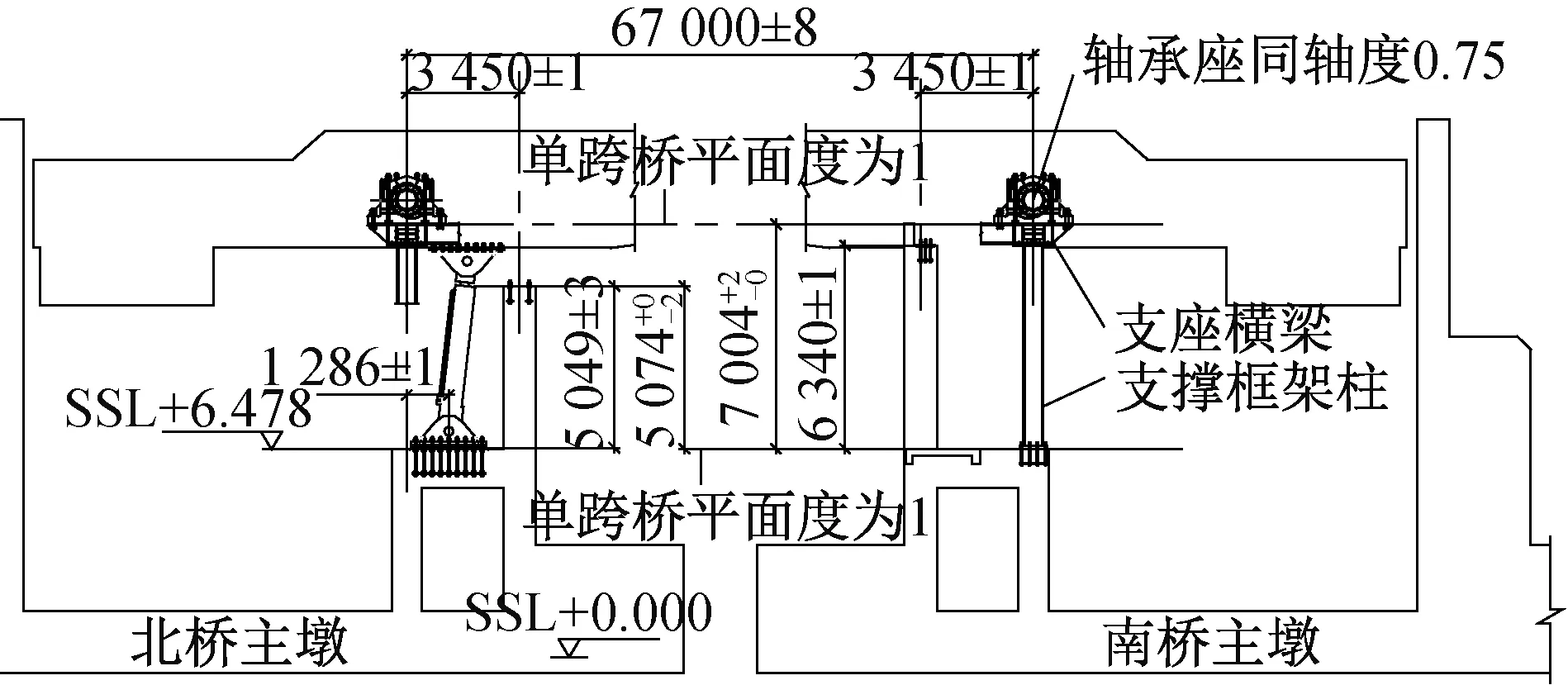

2 开启桥安装精度要求

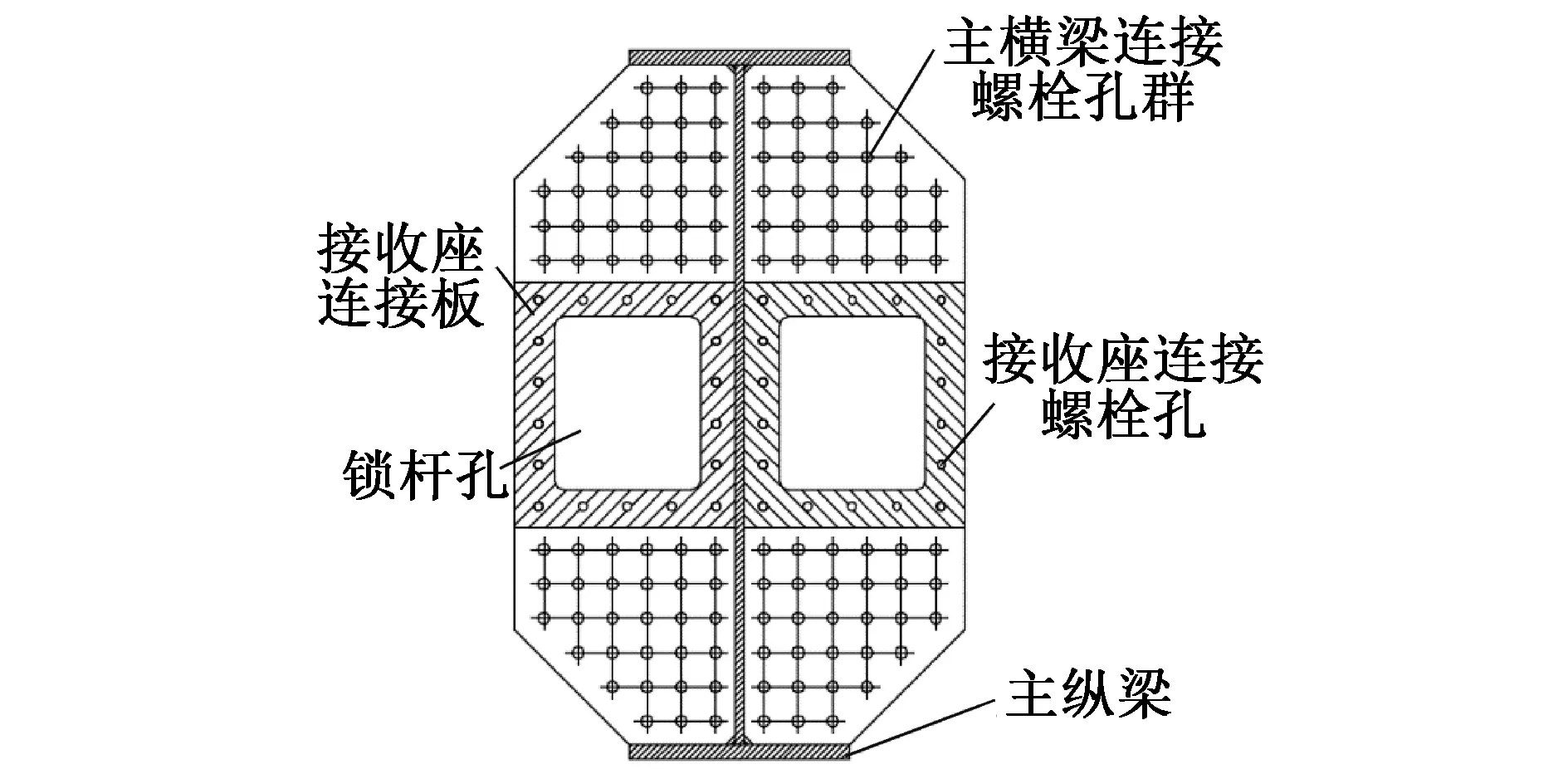

开启桥是精密机械系统与钢结构的结合,加工和安装精度直接影响现场安装合龙,以及安装后系统的正常运转和使用寿命。单桥3组轴承座内的转轴安装同轴度偏差≤0.75mm,轴承座横向间距偏差≤3mm(见图2)。悬臂桥体端头的4套精加工中部锁定装置,开启桥闭合时,280mm(高)×254mm(宽)锁杆需插入长470mm接收座中(见图3),插销推杆与接收座高度和宽度方向最小间隙均为0.11mm。桥体构件和机械设备尺寸大、质量大,安装难度大,须在桥梁施工前进行整体策划,根据桥体精度参数,明确每一工序安装控制要求,研究相应控制技术措施,以实现开启桥顺利安装和开启功能。

图2 轴承座精度偏差要求示意

图3 中部锁定装置构造示意

机械安装是精密控制关键,为保证机械部分的精密安装,各机械支座安装及与支座连接的基础也需满足相关精度要求(见图4);钢结构制作安装是开启桥的跨中合龙和中部锁定的重难点,需通过工厂加工、预拼装及现场安装等各环节进行控制。

图4 基础及基座安装精度要求

3 安装方案技术要点分析

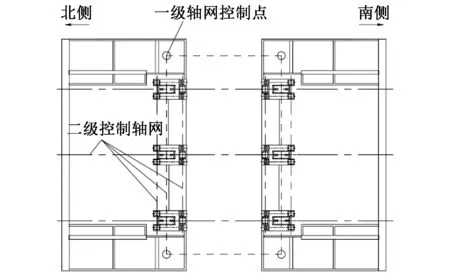

3.1 控制轴网

从群组螺栓预埋到桥体合龙全过程,涉及专业多,时间跨度大,在进行测量控制实施前,须建立独立的测量精密控制轴网,保证施工全过程采用统一的参照基准。为保证测量精度,采用高精度测量仪器(见表1),以减少测量误差。

表1 测量仪器

以主纵梁中线作为x轴,轴承座中心线为y轴基准线,建立2级控制轴网。主墩箱室两侧的2层设备房楼面与油缸下支座基础楼面高差仅700mm,考虑通视,2层设备房结构完成后,将控制点设置在2层结构楼面上,建立一级控制轴网,作为整个开启桥系统的测量基准。在一级控制网基础上分阶段建立预埋螺栓及下支座安装的二级控制轴网,以及桥面机械及主桥钢结构安装的二级控制轴网,以满足不同施工进度和不同施工部位要求(见图5)。二级控制轴网定期与一级控制轴网测量复核,保证两级控制轴网统一。在南、北岸建立2个可通视的高程基准点,定期进行沉降和位移观测。

图5 控制轴网

3.2 群组螺栓

液压油缸支座和轴承座支撑框架的预埋螺栓数量多、分布范围大,标高和中心线位置差异较大(见表2),与预埋螺栓连接的上部结构安装偏差均为±1mm。群组螺栓安装一般采用定位模板固定,通过控制定位模板的中心线达到定位螺栓的目的。该项目因预埋螺栓群组数量多、构造复杂,难以拉设通线,群组螺栓安装期间定位模板的定位测量难度大,且因现场各专业作业交叉,难以保证混凝土浇筑完成之前群组螺栓受外部扰动的影响。

表2 单桥群组螺栓

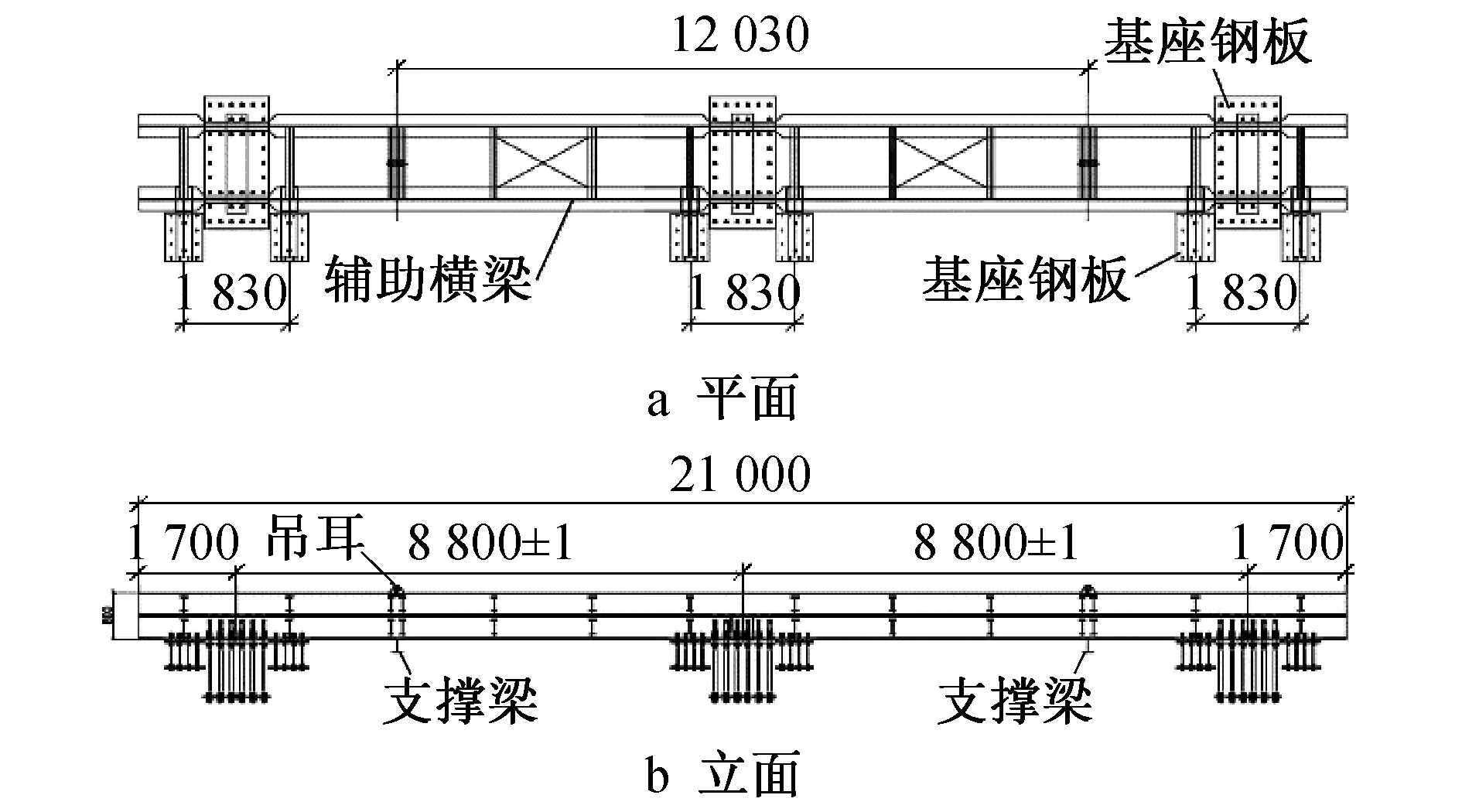

6.478m标高预埋螺栓用于液压油缸下支座和轴承座支撑框架柱的连接,集中在3个区域,是控制重点。利用现场临时钢平台的钢柱安装支撑梁,架设辅助横梁固定定位模板,通过辅助横梁固定定位模板位置。辅助横梁在工厂精密加工,保证现场安装精度,辅助横梁设计考虑加工、吊装、安装螺栓等工况下的挠度控制,避免对定位模板安装精度造成影响(见图6)。

图6 群组螺栓辅助横梁

轴承座支撑框架上部横梁预埋螺栓采用二次浇筑法控制定位,先将混凝土结构基础浇筑至预埋螺栓底部,待轴承座支撑框架完成临时安装,再进行该预埋螺栓安装,支撑框架的精确测量定位满足要求后进行二次浇筑。轴承座支撑框架上部连梁预埋螺栓为水平穿墙螺栓,在结构施工阶段预埋套管,待支撑框架结构精密安装后灌浆固定。

3.3 轴承座支撑框架

轴承座支撑框架主要包括与混凝土结构连接的框架柱、与轴承座连接的支座横梁及横向连梁和斜撑。该部分涉及轴承座的安装精度,制作要求高,主要通过工厂精加工和预拼装保证精度。在工厂内将各杆件按图纸组装成一个整体,组装时严格控制和修正构件精度,保证轴承座支撑框架上下表面平面度、整体垂直度等要求,然后对特殊部位做标识,拆分发往安装现场。现场安装主要通过在框架底部设置基座钢板,通过保证基座钢板的标高轴线位置保证框架的底脚精度。基座钢板同时作为群组螺栓预埋的定位模板。

3.4 轴承座

为便于安装和校正,根据转轴规格参数设计制作工艺轴,工艺轴作为临时构件将轴承座相邻两支座连接,并采用临时连接杆连接成整体(见图 7),轴承座精密校正后拆除工艺轴,再进行转轴组件安装。为保证单侧3组总跨度17 600mm的轴承座达到同轴度0.75mm以内精度要求,在轴承座底部设计标高调节螺栓,通过调节螺栓和不锈钢补偿垫板方式保证竖向精度,在侧面设计调节支座,通过千斤顶微调保证水平方向精度,并通过内径125mm转轴孔采用Fixturlaser激光准直仪进行检测校正,使其满足精度要求。

图7 轴承座支座与工艺轴连接

3.5 桥体钢结构

单根主纵梁长45m、重达84t,为实现现场吊装,加工前将主纵梁划分成4个节段,节段间采用螺栓连接,转轴位于主纵梁第2节段。桥体安装精度控制重点为工厂加工,加工前需进行预拱度设计,并采用特殊的加工制造工艺。通过主梁卧拼钻孔保证整桥所有孔群的同孔率,在工厂模拟现场情况预拼装,采用紧密配合的冲钉对各连接孔群进行定位,并在试拼后现场定位焊接各拼接板,保证主纵梁、主横梁、纵横次梁、斜撑等的连接精度。全桥钢结构预拼装完成后,整体对转轴位置划线制孔,并在工厂进行转轴与主纵梁组装,以保证该处的同轴度要求。工厂内拼装检查合格后,对特殊杆件做好标识,并对各杆件计算好重心、设置好吊点,将其拆分发运至安装现场。转轴与主纵梁第2节段的安装精度是桥体制作核心,转轴在工厂组装校正后不拆解,同第2节段主纵梁一同整体运输吊装,其最大质量达57t,需在现场架设钢平台,采用履带式起重机吊装,节段的拼接通过冲钉定位,螺栓固定前对每个节段主纵梁进行仪器测量校正。

3.6 液压油缸

液压油缸两端通过轴销连接油缸下支座和上支座,其中油缸上支座与主纵梁底部通过螺栓连接,通过工厂预拼装钻孔获得较高精度,油缸下支座与混凝土相连,现场安装是精度控制难点。下支座与混凝土间设置(50+25)mm厚基座钢板(50mm厚基座钢板兼作预埋螺栓定位模板)和50mm灌浆层(见图 8),基座钢板须精加工,表面保持较高的粗糙度和平整度。通过调平螺母对基座钢板标高和中线的调整,获得满足油缸下支座安装要求的基座。油缸下支座和基座钢板的螺栓孔设计比地脚螺栓大2mm,通过孔群2mm间隙微调中线,最终保证油缸下支座1mm的高精度要求,在液压油缸调试前,采用熔化成液态的金属锌对2mm螺栓孔逐一灌注。

图8 油缸下支座安装示意

3.7 中部锁定装置

最后在悬臂桥体端头进行4组中部锁定装置精准对接,由于桥跨应力变形、温差、加工误差等因素影响,两岸开启桥安装后的标高对中存在不确定性,为保证安装精度,实现锁杆能顺利插入0.11mm间隙的接收座,在桥体自重加载结束后,通过前支撑座标高粗调、现场定位和配钻钻孔等多个步骤进行安装。

4 方案实施

4.1 轴承座支撑框架安装

1)现场安装考虑实施,将整个支撑框架分为3组进行组拼,精度检验并修正合格后进行单组吊装(见图 9)。

图9 轴承座支撑框架分组拼装

2)安装前,在预埋螺栓调平螺母上放置基座钢板,采用精密水准仪测量复核支撑框架单侧3组基座钢板上表面高程与平面度。

3)将支撑框架整体吊装下放,使下表面与基座钢板精密贴合,调整后拧紧螺母;临时安装固定轴承座支撑框架上部横梁预埋螺栓及螺栓定位模板,依次安装连梁及斜撑,焊接固定上部预埋螺栓定位模板;轴承座支撑框架侧面预埋螺栓通过锚板夹剪力墙的方式固定。全过程采用全站仪和电子水准仪测量校正支撑框架轴线位置及顶部高程变化,保证标高和轴线偏差均控制在2mm。

4)上部预埋螺栓采用二次混凝土浇筑,侧面预埋螺栓采用无收缩灌浆料灌浆。浇灌完成后,复核支撑框架上表面,分别测量单跨桥6个支撑座上表面(测量4个角)的平面度及高程,并记录数据。

4.2 安装轴承座

1)根据数据在支撑座上表面打磨修正或安装补偿垫板,垫板采用0.25~0.4mm不锈钢组合,尽可能降低高程误差及平面度误差。

2)拆卸支撑框架上部的临时连接板。起吊3组轴承座下放至相应位置,下放时尽可能满足单跨桥3组轴承座同轴及轴线平行等要求,然后安装螺栓,但暂时不拧紧,以便进行位置及同轴度精调。

3)架设激光准直仪,通过预设的标高调节螺栓进行高程方向调节(见图 10),使3组轴承座在标高上满足精度要求,然后起吊主铰点支座,垫入补偿垫板,直至与单组4个标高调节螺栓上表面平齐,然后再将轴承座起吊下放。

图10 轴承座精调装置布置

4)安装纵向和横向调节支座,架设千斤顶,通过全站仪调整3组轴承座纵向中心线与轴线控制网对齐,通过激光准直仪横向微调及水平和高程方向的反复调节,使单侧3组轴承座同轴度满足0.75mm以内要求。然后采用液压力矩扳手紧固螺栓,完成轴承座安装固定。

4.3 桥体钢结构安装

1)根据桥体构造特点,先进行桥体第2节段安装,再依次安装第1节段配重部分和第3,4节段悬臂部分。

2)主纵梁第2节段安装前,临时拆除轴承座上轴承盖、上铜套、定位工艺轴等零部件,调整前支撑的下支座高程,并在现场将油缸上支座和前支撑上支座安装在主纵梁上,再整体起吊安装。

3)将第2节段主纵梁前端放置在前支撑下支座上表面,另一端的转轴缓慢放置于轴承座内,保持主纵梁中心线与二级轴网控制线重合。

4)恢复上轴承盖、上铜套等部件,安装主纵梁第2节段间的主横梁。

5)第2节段主框架安装完成后,采用激光准直仪检验单跨桥3根主轴的同轴度是否依然满足0.75mm以内精度要求,如变化超出范围,须进行调节。

6)主纵梁其余节段逐段吊装拼接,重点控制中纵梁安装,保持中纵梁中心线与轴网控制线重合,如有偏差可通过结构斜撑调整,调整完成后再进行边纵梁安装和主横梁连接。

4.4 液压油缸安装

1)通过控制基座钢板的精确安装实现油缸下支座精确定位,预埋螺栓混凝土浇筑完成后,取出用作定位模板的基座钢板,进行基层混凝土凿毛清理。

2)安装50mm厚基座钢板,通过电子水准仪配合调整4个角调平螺母至设计标高,同时根据二级控制轴网,调整中心线位置,直至基座钢板标高、平面度及中心线满足要求。

3)临时安装和拧紧4个调平螺母对应的上部螺母,再对剩余螺栓进行调平螺母调整,使其顶紧基座钢板下表面,复测偏差满足要求后,采用无收缩灌浆料灌浆填充。

4)安装25mm厚基座钢板和油缸下支座,测量校正并拧紧螺栓后穿入下部轴销,进行液压油缸安装。50mm厚基座钢板中心线采用划针刻画在表面和侧面,作为后续安装的参照线。

5)主纵梁安装完成后,进行油缸上支座连接。松开上支座的连接螺栓,穿入轴销后,根据控制线调整和紧固连接螺栓。

6)复核单侧3组液压油缸上下制作安装偏差无误后,逐一拧开下支座预埋螺栓螺母,现场采用氧气乙炔火焰将锌块热熔至坩埚内,对螺栓孔2mm间隙进行灌锌固定。

4.5 中部锁定装置安装

1)在主纵梁安装过程中,将推杆和锁杆安装在第4节段,接收座后续安装。

2)待两侧桥体主结构及主要附属结构安装完成,进行联合调试时,通过前支撑座的0.5~1.0mm厚调节垫铁对前支撑下支座高程进行精确调节,并使全桥6组前支撑座下支座与上支座紧密贴合,将跨中两侧桥体高差调整至10mm左右。

3)进行跨中桥面伸缩缝等剩余结构安装,使桥体自重分布与最终完成状态分布相同。通过推杆打开锁杆,根据锁杆端头的位置,现场测量接收座孔的准确位置,并进行接收座连接板的现场制作和定位焊接,安装误差±2mm(见图 11)。

图11 接收座连接板示意

4)两岸桥体关闭状态时,打开锁杆进行接收座现场精确定位,再根据定位标记钻孔和安装接收座,实现精确对中。

5 结语

开启桥系统的安装具有结构构造复杂、设备构件自重大、安装精度要求高等特点,各系统需精确配合才能实现桥体的正常运行。项目通过方案整体策划,对关键工序设定精度标准,通过工厂加工、控制轴网测设、群组预埋螺栓预埋、机械和结构安装等各工序控制,圆满完成了马来西亚登嘉楼开启桥的安装,调试阶段一次性开启成功,开启时无异响,开启速度和运行效果均达到设计要求。本项目于2019年8月1日通车,目前运行情况良好。