履带联合收获机式动力平台油菜直播机设计与试验

2021-02-14廖庆喜万星宇袁佳诚魏国粱

廖庆喜 何 坤 万星宇 袁佳诚 王 昌 魏国粱

(1.华中农业大学工学院, 武汉 430070; 2.农业农村部长江中下游农业装备重点实验室, 武汉 430070)

0 引言

长江流域是我国主要的冬油菜种植区域,种植方式以稻-油或稻-稻-油水旱轮作为主[1]。针对该区域土壤黏重板结、雨水充沛等特点,传统的油菜机械化播种作业方式主要为拖拉机挂接油菜播种机等机具完成碎秸灭茬、种床旋耕、播种施肥、开沟覆土等作业[2-5],但前茬作物水稻收获后地表秸秆量大,机具一次下地往往难以完成播种作业所有工序,且土壤含水率较高时拖拉机易打滑沉陷,影响播种质量和作业效率。

研究表明,秸秆还田有利于增加土壤生物活性、提高土壤肥力[6-7],秸秆覆盖还田能蓄水保墒,更能保证冬油菜在气温和降水异常天气下安全越冬,对油菜产量也有显著促进作用[8-9]。国内外学者在秸秆还田与播种相结合的联合作业机具方面进行了大量的研究[10-18]。以上研究主要适用于稻麦、花生等作物播种与秸秆还田联合作业,适用于稻油轮作区油菜播种与秸秆还田的联合作业机具研究较少,而直接利用联合收获机替代拖拉机挂接播种机进行油菜播种作业的研究鲜见报道。

为实现稻油轮作区油菜播种与秸秆还田目标,达到提高机器利用率、减少机具下地次数、提高机具通过性和作业效率的目的,本文设计一种履带式联合收获机为动力平台的油菜直播机,在不改变联合收获机原有结构和功能的基础上,设计一种将耕播系统挂接于履带式联合收获机并可升降的导轨式悬挂升降系统,进行传动系统动力匹配设计,确定各部分结构参数和整机性能参数,以满足整机应用于水稻收获后未处理地表进行秸秆还田与油菜播种联合作业。

1 总体方案

1.1 工艺路线

稻油轮作区水稻收获后有丰富的秸秆资源,田间实际留茬高度往往高于标准要求[19],而稻收后联合收获机多闲置,利用率低,履带式联合收获机除有很好的秸秆切割与收集功能外,与轮式拖拉机相比能减小土壤内垂直和水平应力,防止土壤压实[20-21]。因此,提出将履带式联合收获机与油菜播种机集成设计方案,通过收获平台将残茬与浮草进行切割收集,形成相对清洁的耕播环境,有利于防堵降耗;同时收获平台为耕播系统作业提供动力,由耕播系统在相对清洁地表完成耕播作业,播种完成后再由收获平台排草口将秸秆抛至已播厢面进行覆盖还田,作业工艺流程如图1所示。

1.2 整机结构与工作过程

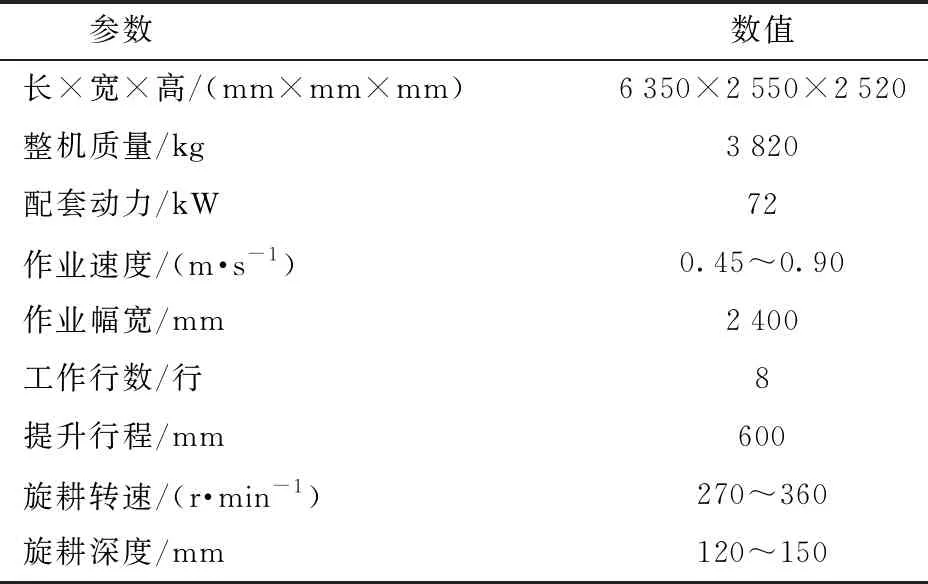

基于上述工艺路线开展了以履带式联合收获机为动力平台的油菜播种机研究,直播机整体结构如图2所示,主要由收获平台、悬挂升降系统、耕播系统与传动系统等组成,其中悬挂升降系统底座外梁通过卡扣与联合收获机底盘对接,内梁插入联合收获机底盘方管,以此实现悬挂升降系统的快速安装与拆卸。主要技术参数如表1所示。

表1 主要技术参数Tab.1 Main technical parameters

播种作业前,通过底盘升降手柄控制悬挂升降系统的液压缸运动将耕播系统下降至合适高度,使旋耕部件的旋耕深度满足油菜播种种床深度要求,调节中央拉杆和开畦沟犁,保证能形成稳定的播种厢面,同时调节双圆盘开沟器,使油菜播种深度符合农艺要求。

播种作业时,收秸割台对地表浮草残茬进行捡拾切割,收集的秸秆经收获平台输送链耙与脱粒清选装置输送作用送至收获平台尾部导草装置,在风机风力作用下排至侧厢,与此同时,收获平台动力经带传动与链传动传至尾梁齿轮箱换向并经万向节传递至旋耕侧箱,由耕播系统在相对清洁地表完成油菜播种作业所需种床旋耕工序,收获平台尾部电源驱动排种器电机转动完成油菜播种作业,履带式联合收获动力平台的油菜直播机行进过程同步完成作畦开沟作业。

2 关键部件设计

2.1 悬挂升降系统

目前常用的农机悬挂系统结构较复杂,主要应用于拖拉机,对于履带式联合收获机为动力底盘的油菜直播机适应性不高,为缩短整机纵向尺寸,使其重心处于较优位置,同时实现耕播系统挂接与升降功能,本文设计了一种导轨式悬挂升降系统,其结构如图3所示,主要由升降组合、分体式悬挂架和定位控制装置组成。工作时,悬挂架挂接耕播系统,在液压缸提升力作用下竖直提升,下降时液压缸卸力同时在耕播系统自重作用下将其降到目标高度。

2.1.1升降组合

升降组合包括底座、导轨、升降液压缸、导轮和提升链条等,其结构如图3所示,其中导轨与升降液压缸根据耕播系统选型设计。耕播系统质量400 kg,升降液压缸选用负荷1 000 kg、提升行程1 m的双向油缸,搭配外径78 mm、轮厚22 mm、负荷1 000 kg的导轮与12A提升链条,根据提升行程与挂接质量采用1.3 m长8号槽钢作为导轨。

2.1.2分体式悬挂架

从升降行程可调和关键部件互换性角度考虑,本文采用分体式悬挂架,作为悬挂升降系统主要承载部件,分体式悬挂架直接与耕播系统相连,其结构如图4所示。主框架采用50 mm×5 mm方管焊接而成,根据耕播系统后置悬挂架尺寸确定其长×宽为860 mm×400 mm。左右悬挂组合通过螺栓定位安装于主框架内,间隔50 mm,行程分3段可调整。

悬挂架设置有3对导向轮进行纵向限位与上下导向,选用与升降组合配套的外径67 mm加厚轨道轮。因耕播系统左右质量不平衡,容易引起悬挂架左右偏转,为保证耕播系统升降顺畅不出现停滞卡顿现象,设置两对限位轮与导轨外侧面形成面接触进行约束。限位轮采用单边轨道轮,通过螺栓连接安装于主框架上,为保证升降过程安全可靠,所用螺栓需满足剪切强度条件与挤压强度条件[22]

(1)

其中

(2)

式中τ——剪切应力,MPa

[τ]——许用剪切应力,MPa

σP——挤压应力,MPa

[σP]——许用挤压应力,MPa

FS——螺栓所受横向外载荷,N

d0——螺栓剪切面直径,mm

m——螺栓受剪面数

Lmin——螺栓杆与孔壁挤压面最小高度,取5 mm

σS——屈服极限,取240 MPa[22]

Sτ、SP——安全系数,Sτ取2.5,SP取1.25[22]

悬挂架整体的纵向受力主要由导向轮等平衡,限位轮螺栓所受外载荷主要由耕播系统横向偏转所引起,故设计分析时只考虑横向载荷。悬挂架横向受力如图5a所示,主要受等效提升力T、自身重力G、耕播系统竖直向下分力F1与F2以及导轨给限位轮垂直导轨面的力FA与FB作用。未设置限位轮时耕播系统提升状态下悬挂架偏转情况如虚线所示,取极限状态与极限受力进行分析,假设由于F1、F2不等所产生偏角θ完全由限位轮A与限位轮B平衡,将F1、F2等效为施加在偏转中心的竖直向下作用力与等效力偶矩,对水平方向受力进行简化,如图5b所示,由平衡条件可知

(3)

式中FA——限位轮A所受导轨作用力,N

FB——限位轮B所受导轨作用力,N

lA——限位轮A到偏转中心O的垂直距离,mm

lB——限位轮B到偏转中心O的垂直距离,mm

M——耕播系统质量不平衡所产生的力偶矩,N·m

参考实测结果可知,F1与F2差值最大为1 680 N,计算可知M=722.4 N·m,限位轮A与限位轮B竖直方向距离250 mm,代入式(3)计算得FB=-FA=2 889.6 N。

取限位轮单体进行分析,螺栓受力情况如图5c所示,由式(1)可知

(4)

代入数据计算可知,d0≥6.19 mm,根据螺栓规格表从可靠性角度以及螺栓长度要求选取150 mm长M12铰制孔用螺栓,光杆部分d0=13 mm,由式(1)、(2)可知挤压应力σP=44.46 MPa<[σP]。计算可知选用M12铰制孔用螺栓能满足强度要求,由螺栓大小确定限位轮选用外径62 mm的单边轨道轮。

2.1.3定位控制装置

目前广泛使用的联合收获机一般都具备底盘升降功能,为实现悬挂升降系统升降功能,将升降液压缸接入收获平台底盘升降液压回路,如图6a所示,同时考虑到联合收获机后视性较差,存在视野盲区,且导轨有限长,工作时存在安全隐患,本文利用可检测金属物体靠近的电感式接近开关设计控制电路如图6b所示,采用常闭型接近开关感应悬挂架限位轮,通过继电器放大作用,控制电磁换向阀在中位与工作位之间切换。

工作时,闭合开关,电磁换向阀通电,操作底盘升降手柄控制液压缸运动,当悬挂架上升到安全定位高度时,限位轮到达位移传感器动作距离,接近开关断开,电磁换向阀回到中位,液压缸停止上升,操作台上红色信号灯灭。复位时,闭合按钮开关,电磁换向阀通电,操作底盘升降手柄控制液压缸下降,红色信号灯亮则断开按钮开关。

2.1.4强度校核

悬挂升降系统作为连接收获平台与耕播系统的关键部件,其刚度和强度能否满足工作要求是整机能否安全稳定运行的关键,为此利用ANSYS Workbench开展静力学仿真分析,对其刚度强度进行校核。

悬挂升降系统主要存在两种工作状态,一是在运输过程悬挂架提升状态,二是在播种作业时悬挂架降下状态。利用SolidWorks 2018对两种状态进行建模并适当简化,导入ANSYS Workbench,定义材料属性为Q235-A,设置导向轮、限位轮与导轨接触类型为Frictional,摩擦因数设置为0.05。网格划分时对底座、导轨等形状规则、拓扑结构相同的结构采用Sweep法,其余零部件自动网格划分,通过控制关键部件网格尺寸控制网格质量,定义悬挂架、导轨单元尺寸为5 mm,划分完成后单元数487 557,节点数1 223 393,得到两种状态有限元模型如图7所示。

给底座内外梁上表面施加固定约束,运输状态时,悬挂架主要受自身重力、链条提升力与耕播系统重力等作用,耕播系统自重4 000 N,以remote force形式施加在耕播系统重心位置,悬挂架自重380 N,施加在重心位置,单根链条提升力2 190 N,分别施加在对应链条位置,升降液压缸作用于底座,除自身重力还有提升耕播系统产生的压力,以pressure形式取极大值5 000 N施加于底座中央液压缸与底座的接触面上。工作状态时,液压缸完全降下,提升链条处于放松状态,悬挂升降系统主要受耕播系统工作所产生交变载荷作用,添加边界条件时以函数形式施加,数值参考前期功能试验所测拉压力数据,选取稳定工作段数据,利用Matlab拟合工具箱拟合数据得到函数曲线如图8所示,设置载荷步为1,结束时间30 s,对有限元模型进行求解计算,得到两种状态位移云图和应力云图如图9所示。

运输状态时,悬挂升降系统最大变形量为0.413 7 mm,最大应力为164.32 MPa,出现在导向轮与导轨接触处,因导向轮材料为轴承钢,屈服强度大,取导轨与悬挂架单独分析,最大应力分别为147.44、89.907 MPa,导轨与悬挂架材料Q235-A,安全系数取1.5[23],则许用应力为156.67 MPa,最大应力均小于许用应力,满足强度与刚度要求。工作状态时,最大变形量0.605 9 mm,最大应力195.11 MPa,出现在导向轮与导轨接触处,导轨与悬挂架最大应力分别为145.06、121.83 MPa,均满足强度与刚度要求。

2.2 传动系统

为了不改变收获平台原有传动结构与传动比,同时将动力传递给耕播系统完成旋耕作业,合理配套动力与布局传动是保证整机作业性能的关键。

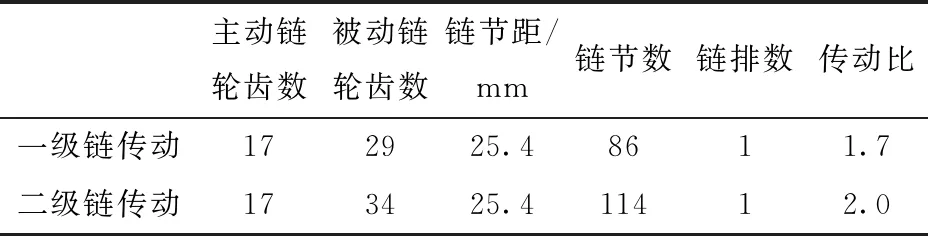

履带式联合收获机为动力底盘的油菜直播机传动系统采用带传动、链传动与齿轮传动相结合的方式,耕播系统作业时收获平台各部分同步运行,故可通过原有控制方式实现动力离合。为保证收获平台原有传动不改变,重新设计过渡带轮,采用带轮与链轮组合式结构,并在收割机箱体侧板上安装中间轴,通过两级链传动实现减速,达到旋耕作业转速要求,再由1∶1齿轮箱实现换向,将动力传递给旋耕刀轴。

发动机动力分两路传递,一路由收获平台原有传动系统传递给收获平台各功能部件,一路由所增加传动结构传递给耕播系统,具体动力传递路线为:收获平台发动机→带传动→链传动→尾梁齿轮箱→万向节→旋耕侧箱→旋耕刀轴,省略收获平台原有带传动等中间过程,整机传动系统传动简图如图10所示。从尾梁变速箱至耕播系统采用万向节过渡,以适应耕播系统升降与工作过程中心距变化情况。

根据收获平台关键带轮转速标定可知,当发动机转速为2 000 r/min时,第一级链传动主动链轮转速n1=1 200 r/min,旋耕转速拟定为n3=350 r/min,由经验公式[24]计算可知旋耕功耗约为18.2 kW。链节距25.4 mm≤p≤31.75 mm,主动链轮齿数17≤z1≤23。为实现链传动平稳、高效目标,利用Matlab优化工具箱对两级链传动进行参数优化设计[22,25-26]。根据链传动设计规范,确定两级链传动传动比分别为1.7与2.0,选用16A单排86节滚子链与16A单排114节滚子链,各部分具体参数如表2所示。

表2 链传动参数Tab.2 Chain drive parameters

2.3 耕播系统

2.3.1结构组成

耕播系统主要完成种床旋耕、作畦开沟、播种覆土等工序,其结构如图11所示,主要包括2BFQ系列油菜播种机常用旋耕总成、旋耕侧箱、后置悬挂架、开畦沟前犁、开畦沟后犁、离心式排种器和双圆盘开沟器等结构。为实现耕播系统挂接稳定以及作业时倾角可调,调整三点悬挂架位置,将其后移安装于旋耕机后梁,通过中央拉杆与悬挂升降系统的悬挂架相连。同时为配合整机布局与方便排种器安装,将排种器侧置安装于旋耕机上。

2.3.2排种器安装高度

履带式联合收获机为动力平台的油菜直播机耕播系统与传统播种机结构有较大区别,为探究排种器侧置时投种高度对整机播种性能的影响,从而确定合适的排种器安装高度,根据排种器在耕播系统上位置关系设置台架试验如图12a所示。投种高度初始值设置为排种器安装于耕播系统上最低投种高度600 mm,通过调整安装座高度改变投种高度,高度梯度设置为50 mm。从左至右依次标记输种管序号为1~8,对应1~8号玻璃杯用于收集1 min内排种器各行排出种子,称量统计并记录,每个高度重复试验3次,得到试验结果如图12b所示。

结果表明,排种器总排量稳定性变异系数低于4%,当投种高度大于等于750 mm时,各行排量一致性变异系数低于7%,且随着投种高度增加有降低趋势,符合标准NY/T 2709—2015《油菜播种机 作业质量》规定的油菜播种机作业质量要求。试验中测得当投种高度大于等于800 mm时,距离排种器最近与最远输种管第一粒种子落地时间差小于0.5 s,小于启动作业反应时间,故确定耕播系统排种器实际安装高度应使投种高度大于等于800 mm。

2.4 导草装置

为缩短整机纵向尺寸,提高纵向稳定性,取消收获平台原有排草口避免与悬挂升降系统产生干涉,改秸秆后抛为侧抛方式,重新设计导草装置以配合整机布局。导草装置结构如图13所示,主要包括罩壳、筛网、风机与调速器等结构,由脱粒清选装置输送过来的秸秆流由A口进入导草通道,在风机风力作用下由B口排出至侧厢。选用24 V直流离心式风机,最大流量可达1 194 m3/h,风速通过调速器进行调节,风机与导草通道之间采用筛网进行阻隔,防止秸秆倒流入风机造成堵塞。

3 整机纵向稳定性分析

3.1 纵向稳定性储备利用系数

履带式联合收获机为动力平台的油菜直播机结构为在收获平台后挂接耕播系统,质量分布较收获平台有较大改变,整机重心位置相较于联合收获机重心后移,当重心过后时严重影响整机纵向稳定性能。整机平地行驶的纵向稳定性主要从机组纵向稳定性储备利用系数来考察,将其分为3个研究整体:收获平台、悬挂升降系统和耕播系统,各部分质量及重心位置确定如下:收获平台质量和重心位置根据文献[24]确定为G1,悬挂升降系统与耕播系统质量和重心位置通过在SolidWorks中准确建模并配置材料进行质量特性计算,分别确定重心位置为G2、G3。对其处于平地状态进行稳定性分析,如图14所示,则整机纵向稳定性储备利用系数为

(5)

式中m1——收获平台使用质量,kg

m2——悬挂升降系统使用质量,kg

m3——耕播系统使用质量,kg

l1——收获平台重心至履带后接地点水平距离,mm

l2——悬挂升降系统重心至履带后接地点水平距离,mm

l3——耕播系统重心至履带后接地点水平距离,mm

通过测量与计算可知,收获平台质量为3 250 kg,重心与履带后接地点A距离1 120 mm,悬挂升降系统质量170 kg,重心距离点A830 mm,耕播系统质量400 kg,重心距离点A1 450 mm。代入式(5)得X=0.198≤0.2,满足履带式机组配置基本要求[27]。

3.2 爬坡稳定性分析

履带式联合收获机为动力平台的油菜直播机实际工作环境较复杂,需经常在田间地头转移,在坡地行驶中,整机重心作用线与履带后接地点水平间距减小,坡度越大,间距越小,地面对履带的支持力合力FN越向履带后接地点A靠近,越容易造成整机向后倾翻。因整机重心位置较收获平台改变主要由耕播系统引起,下坡时重心作用线较爬坡时与履带后接地点A水平间距大,故就其爬坡时的纵向稳定性进行分析。首先确定整机重心位置,由图14平地行驶纵向稳定性分析建立平衡方程

(6)

式中m——整机质量,kg

l——整机重心与履带后接地点A水平距离,mm

代入数据计算得,整机重心在纵向位于履带后接地点往前764 mm处,重心高度参考SolidWorks配置材料计算结果,取耕播系统提升状态极限值1 180 mm。爬坡行驶时,整机主要受重力G、地面对履带支持力合力FN、驱动力FQ和行驶阻力Ff等共同作用,对其爬坡状态受力进行分析,如图15所示。

坡地行驶时整机要保持纵向静态和动态稳定,则不能产生倾翻与滑移,同时有足够的驱动力,即保持纵向稳定性需满足条件:支持合力FN与履带后接地点距离a不小于0;停车时重力沿坡面分力G1不大于地面附着力Fμ;爬坡时履带驱动力FQ不小于沿坡面阻力FR。即

(7)

由图15可知,后倾是从履带后接地点A开始,由力矩平衡可知

FNa+mghsinα1-mglcosα1=0

(8)

式中h——整机重心与坡面垂直距离,mm

α1——倾翻极限角,(°)

由整机坡面停车不产生滑移条件可知

μmgcosα2≥mgsinα2

(9)

式中μ——履带与地面附着系数,取0.8[28]

α2——滑移极限角,(°)

爬坡行驶时,履带驱动力由履带板剪切地面产生,不考虑履带滑转,履带与地面相互作用产生的最大驱动力[29]为

FQ=Sc+G2tanφ

(10)

式中S——地面与履带接触面积,m2

c——土壤内聚力,kPa

φ——土壤内摩擦角,(°)

爬坡时,忽略空气阻力等的影响,行驶阻力主要包括摩擦阻力与整机重力沿坡面分力,得

FR=fmgcosα3+mgsinα3

(11)

式中f——滚动阻力系数,取0.05[27]

α3——牵引极限角,(°)

履带接地长度1.5 m,单根履带宽0.45 m,土壤内摩擦角和土壤内聚力分别取23°、13.8 kPa[30],由式(7)~(11)可知,整机坡地行驶纵向稳定性条件为

(12)

履带式联合收获机为动力平台的油菜直播机爬坡时保持纵向稳定性的最大角度为倾翻极限角、滑移极限角与牵引极限角中的最小值,即α=min(α1,α2,α3)=20.53°。

4 田间试验

4.1 试验条件

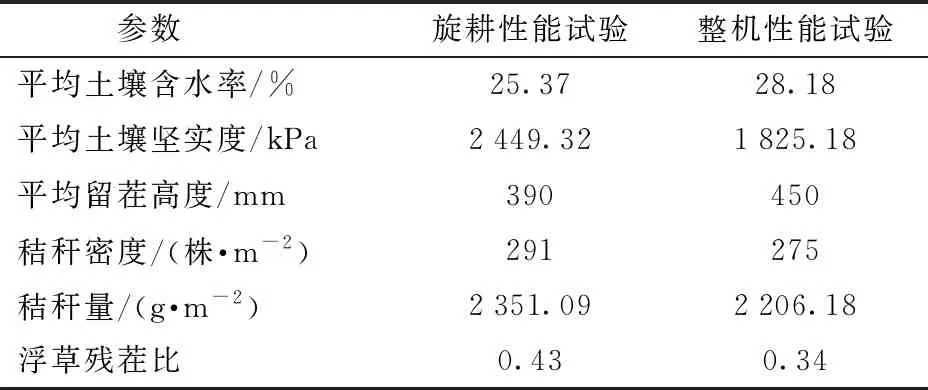

田间试验在华中农业大学现代农业种植示范基地进行,分别于2020年9月8日和2020年10月1日开展了旋耕性能试验与整机性能试验,试验环境为联合收获机收获后未做任何处理稻茬地,主要试验工况参数如表3所示。

表3 试验工况参数Tab.3 Test conditions parameters

4.2 试验方法

履带式联合收获机为动力平台的油菜直播机结构上不同于传统播种机,履带底盘与轮式拖拉机相比虽有更好的通过性能,但地表不平时易发生翘头或翘尾,地表不平度传递至耕播系统经放大表现为旋耕深浅变化,直接影响旋耕深度和播种深度;整机传动系统中间环节存在带传动与链传动,负载过大时传动比易发生波动,旋耕刀轴实际转速与设计转速存在一定偏差,实际转速可能小于设计转速,影响整机作业效果。针对上述可能影响整机工作性能的因素,参照标准NY/T 2709—2015《油菜播种机 作业质量》和GB/T 5668—2017《旋耕机》确定指标及开展试验,主要测试指标有耕深稳定性系数、碎土率、旋耕层深度合格率以及机具通过性与工作稳定性等。试验时首先针对旋耕作业效果开展性能试验,测试各项指标,旋耕性能试验整机工作稳定、运行良好后再集成导草装置与排种系统,验证整机工作性能,工作参数设置为作业速度0.6 m/s、导草装置风机转速3 500 r/min、发动机转速2 000 r/min。

4.3 试验结果与分析

履带式联合收获机为动力平台的油菜直播机试验现场如图16所示,田间试验结果表明,整机作业较稳定,悬挂升降系统在田间转移与作业时能保证在安全行程内稳定升降与牵引工作;收获平台能较顺利收集浮草残茬并排至侧厢,处理后残茬高在60~90 mm之间,机具通过性较好;传动系统运行良好,可将联合收获机脱粒、分离、清选、秸秆粉碎等环节冗余动力分配至后置耕播系统,负载过大时链传动有一定抖动,总体能在保证收获平台各功能部件稳定运行同时满足种床旋耕作业所需动力要求。

整机作业后厢面较平整,沟型稳定,无因堵塞造成的地表拖堆,平均耕深为125 mm,耕深稳定性系数达92.4%,碎土率为83.7%,旋耕层深度合格率为95%,结果表明,履带式联合收获机为动力平台的油菜直播机各项指标均满足标准要求。

5 结论

(1)设计了一种以履带式联合收获机为动力平台的油菜直播机,一次下地可完成秸秆还田、种床旋耕、作畦开沟和播种覆土等作业,较常规油菜机播作业能减少机具下地次数、有效提高机具通过性和作业效率,同时有利于提高联合收获机利用率,实现一机多用。

(2)通过对悬挂升降系统关键部件选型设计与理论分析确定了其结构参数,同时,利用接近开关对金属的敏感特性设计电路控制电磁阀工作,实现悬挂架升降的安全可控,静力学仿真分析表明,所设计悬挂升降系统刚度和强度满足运输与田间作业基本要求;运用Matlab优化工具箱对传动系统进行了优化设计,确定了两级链传动传动比分别为1.7、2.0。

(3)通过台架试验确定了导草装置与耕播系统结构,并对集成悬挂升降系统、耕播系统的履带式联合收获机为动力平台的油菜直播机平地行驶与爬坡行驶状态进行纵向稳定性分析,得到整机纵向稳定性储备利用系数为0.198,保持纵向稳定性的最大角度为20.53°,符合履带式机组各部分质量配置要求,满足田间工作要求。

(4)田间试验结果表明,履带式联合收获机为动力平台的油菜直播机在稻收后未处理地表作业时,机具通过性和工作稳定性良好,厢面平整,沟型稳定,平均耕深125 mm,耕深稳定性系数、碎土率和旋耕层深度合格率分别为92.4%、83.7%和95%,整机设计满足油菜播种作业要求。