旋筒供料锤式饲草粉碎机设计与试验

2021-02-14范国强王忠宇王保兴王金星董和银

范国强 王忠宇 王保兴 王金星 董和银 韩 见

(1.山东农业大学机械与电子工程学院, 泰安 271018; 2.山东省农业装备智能化工程实验室, 泰安 271018;3.泰安意美特机械有限公司, 新泰 271215; 4.泰安市畜牧智能装备产业技术研究院, 新泰 271215)

0 引言

在牛、羊等反刍动物的饲养过程中,粉碎作为牧草和秸秆加工的重要环节之一,其效果直接影响牧草和秸秆的加工成本及加工质量[1]。牧草和秸秆粉碎是切断,同时增加揉搓功能,使牧草和秸秆破壁,使内在营养外露,既提高适口性,又提高与牲畜消化液的接触面积,减少反刍时间和咀嚼时间[2-3],促进营养成分的吸收,减少牲畜的咀嚼消耗能量[4-5]。

铡草机作为牧草和秸秆加工的机械之一,具有结构简单、便于调整与维修和成本低等优点,在中小养殖场得到广泛使用。铡草机需要人工供料,一台鲜秸秆粉碎效率为15 t/h的铡草机需要4个人同时不停作业,劳动强度大,作业效率低。随着牧草打包机械的推广,采用人工破捆,并将草料排直供料,尤其是羊草等柔软的牧草,劳动强度大,作业效率低,4个人单机作业效率约为8 m3/h。而且铡草机主要是切断作业,破壁和搓揉效果较差。随着养殖规模增大,其生产效率和作业性能难以满足现代化大规模养殖的需求。锤片式饲料粉碎机因具有质量好、空载启动迅速、物料适应度高、维修便捷等优势,得到广泛使用[1,6]。近年来国内大牧场引进美国Burrows公司的Tub Grinder锤片式粉碎机,该机采用叉车等机械将成捆的牧草或秸秆从旋转料仓的上部投入,由旋转料仓进行破捆和供料,解决了人工破捆和排直供料的困难,极大地节省了人工成本,提高了作业效率。同时该机采用锤片式粉碎机构,作业效率高,适应性强,破壁和揉搓效果显著,提高了养殖效益。然而国内引进的饲草锤式粉碎机规格较大,价格昂贵,难以满足中小型养殖场的需求。同时有关该锤式饲草粉碎机设计理论的研究报道较少,使得设计中小机型存在困难。目前秸秆锤片式粉碎机得到的颗粒太小[7],而反刍动物对饲草料的长度需求在30~50 mm之间,切割过长或过短均不利于吸收。在搅拌混合前,粉碎得到的饲草料长度需要在40~60 mm,防止搅拌切割后过短。

本文以羊草为研究对象,设计一种旋筒供料锤式饲草粉碎机。对供料和粉碎进行机构设计和理论计算,确定关键参数。采用EDEM软件建立羊草粉碎的仿真模型,对粉碎转速、锤片数量和动定刀间隙等关键因素进行仿真分析,得到优化的作业参数。通过试验来验证设计和仿真分析的正确性。

1 整机结构与工作原理

1.1 整机结构

旋筒供料锤式粉碎机主要由电动机、带传动机构、粉碎机构、液压系统、旋转机构、锥形圆筒料仓、抛料筒、机架和轮胎组成,如图1所示。

采用拖拉机牵引转场,由电动机驱动带传动机构和液压系统为整机提供动力。牧草由锥形圆筒料仓上部装填,液压系统驱动旋转机构带动锥形圆筒料仓进行旋转,在重力和旋推力的作用下,牧草进入粉碎机构。带传动机构带动粉碎机构进行粉碎作业,粉碎后的牧草经侧面的抛料筒抛出,在抛送过程中,在风力的作用下,土和灰尘等杂物与饲料分开,达到清洁的作用。设计参数:锥形圆筒容积6.5 m3;粉碎效率大于等于24 t/h;粉碎平均长度40~60 mm;抛料距离大于等于10 m。

1.2 工作原理

1.2.1锥形筒料仓

锥形筒料仓主要由锥形圆筒、链条和内挡板组成,链条固定在锥形筒的外部下端,内挡板焊接在锥形圆筒的内壁上,如图2所示。链条在旋转机构链轮的推动下,带动整个锥形圆筒料仓不断旋转。牧草从料仓的上方投入,在重力作用下进入料仓下部的粉碎室。在内挡板的推动下,不断向粉碎装置供料,实现连续供料。

1.2.2旋转机构

旋转机构主要由链轮张紧机构、链轮、托轮、底板、小凸台、靠轮和大凸台组成,如图3所示。从顶部观察,3个托轮呈圆形分布安装在底板上方,托起圆筒料仓。4个靠轮呈圆形分布贴紧在圆形料仓底部的外壁,防止料仓水平移动。在张紧机构的预紧下,由液压马达驱动的链轮带动锥形圆筒料仓外部的链条,使料仓逆时针转动。料仓里的牧草在圆筒侧壁挡板的推动下,滑过小凸台,被大凸台阻挡,落入小凸台与大凸台之间的粉碎刀旋转区,实现连续旋推供料。

1.2.3液压系统

液压系统原理如图4所示,通过调整分流阀,可以调节马达和圆筒料仓的转速。

1.2.4粉碎机构

粉碎机构安装在旋转机构底板下方,由锤片、垫片、销轴、安装盘、粉碎旋转轴、粉碎仓、定刀Ⅰ和定刀Ⅱ组成,如图5所示。24片锤片以4片为1组,共分成6组,通过销轴均匀安装在六边形安装盘的6个顶点上。锤片之间安装有垫片,用于锤片的轴向定位。2把定刀安装在粉碎仓壁板上,通过调节定刀位置,可以调节物料破碎和破壁程度。电动机或拖拉机输出轴通过皮带传动将动力传递到粉碎旋转轴,粉碎旋转轴带动安装盘和锤片作旋转运动。草料在粉碎仓内被高速旋转的锤片锤击破碎,在定刀阻碍下,物料会被进一步破碎、揉搓和破壁。

1.2.5带传动机构

带传动机构由电动机、联轴器、传动轴、带轮和V带组成,如图6所示。圆筒式粉碎机的动力来源于三相异步电动机和拖拉机输出轴,通过联轴器的结合和分离,实现动力切换,驱动粉碎旋转轴旋转,并带动齿轮泵,为液压系统提供动力。

2 关键部件设计

2.1 粉碎机构

2.1.1锤片形状

目前秸秆粉碎刀片按照形状可分为锤爪型、直刀型、弯刀型、T型:锤爪型刀片的体积和质量大,转动惯量大,粉碎效果较好,但是消耗的功率大;直刀型刀片结构简单,质量小,消耗功率小,适合软质秸秆,通常与定刀配合使用,粉碎质量好;弯刀适合硬质秸秆,但刀片强度低;T型刀片结构复杂,切割刃多,转动惯量大,功率消耗大,适合秸秆灭茬[8]。

本粉碎机粉碎设计长度为40~60 mm,不要求太短,因此选用直刀型锤片,配合使用定刀,调整粉碎长度和破壁程度。

2.1.2锤片回转半径

锤片的回转半径对粉碎效果有重要影响,回转半径越大,锤片端点的线速度越大,粉碎效果越好。但是锤片的回转半径越大也会使锤片的动不平衡程度增大,使机器振动加剧,影响使用寿命。目前,国内玉米秸秆粉碎还田机的动刀回转半径在240~300 mm范围内[9-10],锤片式秸秆粉碎机的回转半径为360 mm[7],本设计选取锤片最小回转半径为350 mm。

2.1.3粉碎转速

粉碎锤片对牧草和秸秆的粉碎方式属于无支撑切割,切割端线速度要求较高,根据已有研究结果,动刀刀端线速度应大于34 m/s[11],因此粉碎旋转轴最低转速为928 r/min。

2.1.4锤片尺寸参数设计

羊草平均直径3.12 mm,剪切强度τ为9.3 MPa。如图7所示,锤片总长L0为240 mm,茎秆平均直径3.12 mm的羊草在锤片上的最大排列数量为77根,锤片最大剪切面积A1为588 mm2。

锤片受到的剪切阻力F1为

F1=τA1=5 451 N

(1)

粉碎机在工作时,锤片由销轴连接在刀架上,跟随刀架高速旋转,如图8所示:F2为锤片受到的离心力;mg为锤片重力;R0为刀架回转中心到锤片顶部的距离;R1为刀架回转中心到锤片销轴孔的距离,350 mm;R2为刀架回转中心到锤片重心的距离;L1为剪切阻力对于销轴孔心的力臂;L2为销轴孔心到锤片重心的距离,130 mm;L3为剪切阻力作用点到销轴孔心的距离,150 mm;L4为离心力对销轴孔心的力臂;ω为刀架回转角速度;α为锤片偏转角。

忽略销轴对锤片的摩擦力,可以看作锤片只受3个力,在销轴处作力矩平衡方程,F1的力臂为L1,F2的力臂为L4,重力的力臂是L2sinα。由几何关系可知,L1、L2、L3、L4、R1、R2、α之间存在关系[12]

L1=L3cosα

(2)

(3)

锤片上相对于销轴中心O1的力矩平衡方程为

F1L3cosα+mgL2sinα=mω2R1L2sinα

(4)

式中m——锤片质量,kg

g——重力加速度,9.8 m/s2

整理得

(5)

锤片偏转角α越小粉碎效果越好,由式(5)可以得到影响锤片偏转角的因素:锤片质量越大,倾角α越小;回转半径越大,倾角α越小;角速度越大,倾角α越小;L2/L3越大,倾角α越小。

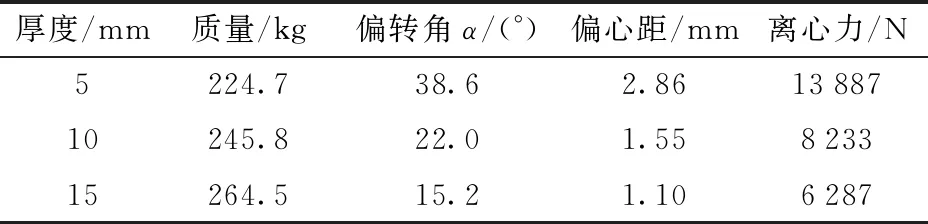

选取厚度为5、10、15 mm的锤片,在锤片转速为928 r/min时分别对锤片偏转角、粉碎机构偏心距和粉碎机构离心力进行计算,结果如表1所示。

表1 不同厚度锤片的偏转角、机构偏心距和离心力Tab.1 Deflection angle, mechanism eccentricity and centrifugal force of hammers of different thicknesses

当锤片厚度为15 mm时,锤片偏转角度较小,能有效的实现粉碎,离心力也显著降低。研究表明,抛送叶片角度后倾约10°时,有较好的抛送效果,对应的比功耗较小[13-14]。因此,选取锤片厚度为15 mm。

2.1.5抛送计算

由于锤片之间排列紧密,可以将同一根销轴上的4把锤片简化为宽度bt为100 mm的风机叶片,叶片外径D1为1 200 mm,如图9所示。

(1)抛送距离

只考虑锤片惯性力对碎牧草的抛撒作用时,假设锤片在水平位置时将秸秆抛起,考虑抛送瞬间饲料初速度与锤片线速度v0之间的差异,则[15]

vp=v0/(1+η0)

(6)

式中η0——锤片速度转化为碎草料速度时的速度损失系数,取0.55[13,16]

vp——碎草料抛送的初始速度,m/s

根据能量守恒定律[15,17]可得

(7)

式中H1——抛送高度,即刀辊中心到出料筒顶端的距离,为2.8 m

m1——碎草料质量,kg

η1——摩擦力和空气阻力造成抛送距离降低的系数,取0.3[18]

v1——抛出机外时的速度,m/s

当锤片转速为928 r/min时,经计算得,抛出机外时的速度v1=20.3 m/s。

碎草料抛出机外后,以类似水平抛出的运动状态远离机器,直至落地,则

(8)

式中t——碎草料抛出机外后的运动时间,s

H2——出料口到地面的垂直距离,为3.2 m

碎草料抛出后运动的水平距离S为

S=v1tη2

(9)

式中η2——碎草料抛出机外后空气阻力导致抛料水平距离降低的系数,取0.4

由式(8)、(9)计算得抛送距离S为6.6 m。

(2)输送能力

为保证碎草料在出料筒内通过时不发生堵塞,输料率与空气流量之间应该有[19]

(10)

式中mc——碎牧草与空气的浓度比

Qi——单位时间内通过出料筒的空气质量,kg/s

Qj——出料筒的输料率,kg/s

粉碎后的牧草错乱混合排列,为防止在出料筒内堵塞,选择混合浓度比mc为1.4。粉碎机粉碎效率为15~20 t/h,则出料筒的最大输料率Qj为5.6 kg/s,由式(10)可得,Qi=7.84 kg/s。粉碎机出料筒所需的最大输送能力Qt为13.44 kg/s,输送能力计算公式为[20]

(11)

式中ni——风机所需的最小转速,r/min

Qt——输料筒输送率,kg/s

z——叶片数,为6

γ——实测碎牧草的容积密度,为230 kg/m3

η3——效率系数,为0.3

β——实测碎牧草自然休止角,为28°

计算得风机最小转速ni为204 r/min,而粉碎旋转轴设计最低转速为928 r/min,满足输送要求。

2.2 旋转机构

2.2.1旋转转速

旋转供料时,羊草滑过小凸台,被大凸台阻挡落入小凸台与大凸台之间的锤片粉碎区,如图10所示,沿旋转方向粉碎区域面积A2为0.15 m2。

单位时间粉碎体积V为粉碎区域面积与送料速度之积,为方便计算,送料速度取旋筒底面圆周半径r2(r2=1 m)中点处线速度,则

(12)

式中n2——旋转供料转速,r/min

计算得n2≥0.9 r/min。实际加工中草料是蓬松的,沿圆周方向产生飞溅,进入粉碎区域的填充率较小。加快供料转速能提高生产率,取n2≤10 r/min。

理论粉碎长度是相邻锤片两次粉碎动作之间喂入装置的进给量,则旋筒底面圆周半径r2处的理论粉碎长度l为[21]

(13)

式中t1——相邻刀片两次切碎动作间隔的时间,甩刀转速为928 r/min时,t1为0.01 s

计算得理论粉碎长度l≤10 mm。实际加工中羊草并不是笔直地喂入粉碎机构,而且存在撕扯现象,并不是纯粹的剪切,粉碎长度要比理论值大,因此应以试验得到的数值为准。

2.2.2旋推力矩及液压系统设计

供料旋筒有效容积为6 m3,饲料最大密度为700 kg/m3,物料总质量m′为4 200 kg。取饲料与钢板的最大滑动摩擦因数μ为0.45进行计算[22],旋推力矩T1为

(14)

计算得旋推力矩T1为10 000 N·m。已知链轮和链条传动比i1为16,则旋推液压马达的力矩T2为625 N·m,旋推液压马达的排量V1最小值为

(15)

式中 Δp——液压马达的工作压力,为16 MPa

ηm——液压马达的容积效率,为0.9

计算得排量V1最小值为273 mL/r,选取液压马达的排量V1为315 mL/r。旋推转速n2最大值为10 r/min,则系统流量QL最大值为50.4 L/min。电机转速n3为1 470 r/min,电机经带轮增速,带动液压泵,带轮增速比i2为1.2,则齿轮泵的排量V2最小值为

(16)

式中ηm1——齿轮泵的容积效率,为0.9

计算得排量V2最小值为31.7 mL/r,选取液压泵排量V2为32 mL/r。

3 仿真分析

3.1 仿真模型

3.1.1物料仿真模型

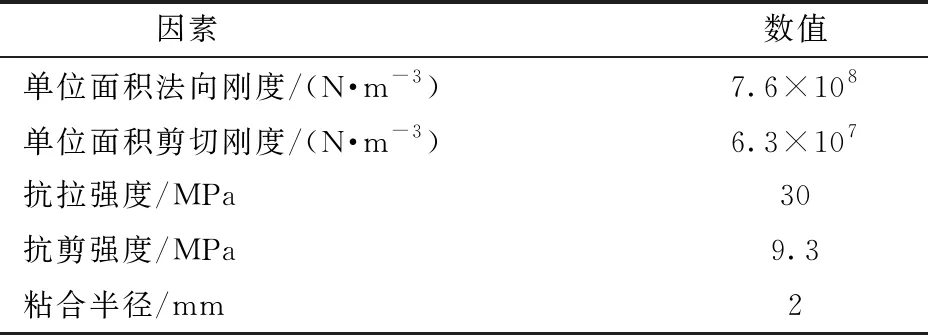

根据羊草的力学特性设置球形颗粒之间的Bonding V2接触模型,具体参数设置如表2所示。

表2 接触模型参数Tab.2 Parameters of contact model

使用EDEM的Bonding V2接触模型来建立羊草模型。首先添加半径为4 mm的球形颗粒,然后将球形颗粒组成长度为600 mm的长条状元颗粒来模拟羊草,元颗粒产生时球形颗粒之间发生粘结,如图11所示。球形颗粒之间通过粘结键连接,元颗粒在受到锤片的切削、揉搓作用时会发生弯曲变形和断裂。

3.1.2粉碎机仿真模型

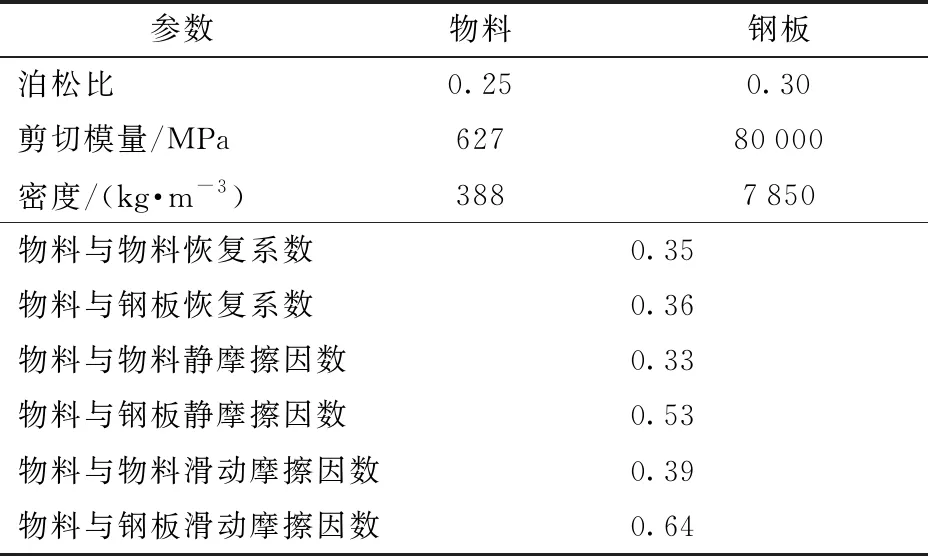

在SolidWorks中建立圆筒式粉碎机锤片、粉碎仓和圆筒等关键部件的装配体,保存为IGS格式后导入EDEM中,物料和机体的物理特性及接触力学特性参数设置如表3所示。

表3 物料特性参数Tab.3 Material properties of particles

3.2 仿真试验设计

使用EDEM仿真软件进行仿真试验,设置颗粒工厂产生元颗粒的总数为50 kg,产生速度为5.6 kg/s,初始速度为5 m/s。影响粉碎机工作效果的主要因素是锤片转速、锤片数量、动定刀间隙和出料口仰角。以粉碎长度、锤片扭矩和抛料距离为粉碎机的性能指标,设计单因素试验。根据预试验,单因素试验各因素所取水平如表4所示。

表4 单因素试验因素水平Tab.4 Factors and levels in single factor experiment

3.3 仿真结果与分析

3.3.1粉碎转速

仿真条件:锤片数量24把、动定刀间隙22 mm、出料口仰角20°。不同转速时粉碎仓内部的物料粉碎状态如图12所示。当锤片转速为1 000 r/min时,粉碎草料长度较长,部分草料没有被及时排出,会重新进入圆筒内,导致粉碎扭矩加大;当锤片转速为1 500 r/min时,粉碎草料效果较好,且能及时排出;锤片转速为2 000 r/min时,粉碎羊草尺寸太小,粉碎扭矩较大。

以0.05 s为时间间隔,选取70个时刻的扭矩,不同转速条件下粉碎轴受到的扭矩如图13所示,粉碎转速为1 000、1 500、2 000 r/min时粉碎轴所受的最大扭矩分别为981、927、994 N·m。因此,随着粉碎转速的增加,粉碎扭矩先降低后增加。

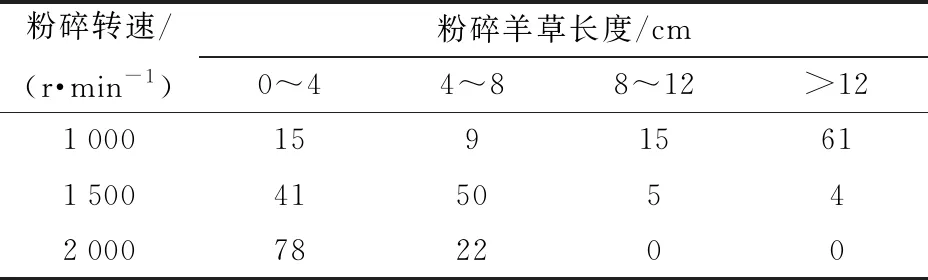

粉碎转速对羊草长度的影响如表5所示,随着粉碎转速的增加,粉碎羊草长度减小。当转速大于1 500 r/min,绝大部分的羊草长度分布在0~8 cm范围内。

表5 不同粉碎转速时羊草长度的分布比例Tab.5 Particle length distribution at different grinding speeds %

粉碎转速对抛送效果的影响如图14所示,随着粉碎转速增高,羊草抛送距离先增大后减小。当粉碎转速为1 000 r/min时,颗粒尺寸较大,初速度较低,在出料口处出现堵塞现象,抛料距离为6 m;当粉碎转速为1 500 r/min时,离开出料口后羊草较为集中,抛料距离为10 m;粉碎转速为2 000 r/min时,颗粒较小,初速度较高,离开出料口后羊草比较分散,抛料距离减小为8 m。

因此转速选择1 500 r/min,能降低粉碎扭矩、获得合适的粉碎长度和较远的抛料距离。

3.3.2锤片数量

仿真条件:锤片转速1 500 r/min、动定刀间隙22 mm、出料口仰角20°。不同锤片数时,粉碎仓内部的羊草粉碎状态如图15所示。锤片为12把时,羊草进入粉碎仓后不能充分粉碎,且不能及时排出,锤片运转时的阻力增加;锤片为24把时,粉碎草料效果较好,且能及时排出;锤片为36把时,羊草粉碎更加充分。

不同数量锤片时粉碎轴承受扭矩如图16所示,锤片数为12、24、36把时粉碎轴所承受的最大扭矩分别为985、927、1 037 N·m。因此,随着锤片数量的增加,粉碎轴承受的扭矩呈先减小后增加的变化趋势。

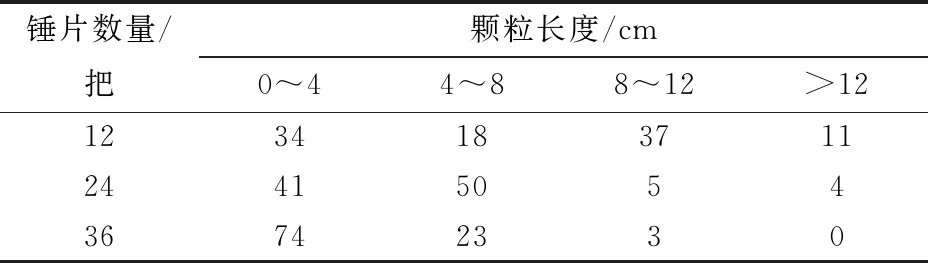

锤片数量对羊草粉碎长度分布的影响如表6所示,随着锤片数量增加,粉碎得到的羊草长度明显减小。采用24把锤片时,绝大部分羊草的长度分布在0~8 cm范围内。

表6 不同锤片数量时粉碎羊草颗粒长度分布比例Tab.6 Particle length distribution with different numbers of hammer %

锤片数量对抛送效果的影响如图17所示,随着锤片数量增加,羊草抛送距离先增大后减小。采用12把锤片时羊草粉碎效果差,颗粒过长,在出料筒内产生堆积,在出料口转弯处与出料筒壁产生摩擦,排出时速度快速降低,抛送距离为9 m;锤片数量为24把时,羊草粉碎效果较好,抛送距离为10 m;锤片数量为36把时,粉碎得到的羊草尺寸较小,获得的初始速度较大,排出时颗粒比较分散,粉碎后的羊草抛出距离为7 m。

因此,使用24把锤片,能降低粉碎扭矩,获得合适的粉碎长度和较远的抛料距离。

3.3.3动定刀间隙

仿真条件:锤片转速1 500 r/min、锤片数量24把和出料口仰角20°。动定刀间隙对羊草粉碎效果的影响如图18所示。当动定刀间隙为32 mm时,锤片与定刀之间的间隔过大,羊草粉碎效果较差,滞留在粉碎仓内的羊草较多;当动定刀间隙为22 mm时,粉碎效果较好;动定刀间隙为12 mm时,得到的羊草饲料较小,在粉碎仓内滞留的羊草较多。

动定刀间隙对粉碎轴承受扭矩的影响如图19所示,间隙分别为32、22、12 mm时粉碎轴所承受的最大扭矩分别为971、927、1 099 N·m。因此,随着动定刀间隙的减小,粉碎轴承受的扭矩呈先减小后增加的变化趋势。

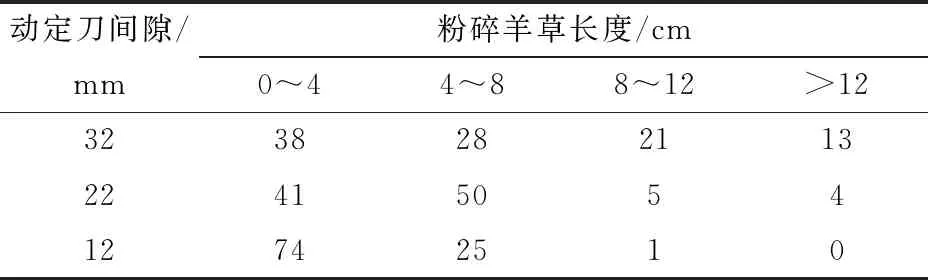

动定刀间隙对羊草粉碎长度分布影响如表7所示,随着动定刀间隙的减小,粉碎得到的羊草长度明显减小。采用动定刀间隙小于22 mm时,绝大部分羊草的长度分布在0~8 cm范围内。

动定刀间隙对抛送效果的影响如图20所示,随着动定刀间隙的减小,羊草抛送距离先增大后减小。采用32 mm的间隙时,粉碎得到的羊草尺寸较大,获得的动能较小,抛送距离为9 m;采用22 mm的间隙时,粉碎得到的羊草尺寸适中,获得的动能较大,抛送距离增为10 m;采用12 mm的间隙时,粉碎得到的羊草尺寸较小,获得的动能较大,羊草与出料口上方挡板发生碰撞后分散,抛送距离降为8 m。

表7 不同动定刀间隙时粉碎羊草长度分布比例Tab.7 Particle length distribution with different tool clearances %

因此,动定刀间隙为22 mm时,能降低粉碎扭矩,获得合适的粉碎长度和较远的抛料距离。

3.3.4出料口仰角

仿真条件:锤片转速为1 500 r/min、锤片数量24把和动定刀间隙22 mm。出料口仰角对抛送效果的影响如图21所示。随着出料口仰角的增大,羊草抛送距离先增大后减小。当出料口仰角为10°时,羊草与出料口上部挡板的碰撞比较激烈,羊草降速显著,抛送距离为6 m;当出料口仰角为20°时,羊草与出料口上部挡板的碰撞减轻,抛送距离为10 m;当出料口仰角为30°时,物料抛出后产生较大的扩散,由于抛出角度太大,抛送距离降为7.5 m。因此,出料口仰角选择20°时可以获得更远的抛料距离。

4 试验

4.1 试验条件与测试指标

试验在黑龙江省大庆市润国牧场进行,试验羊草含水率12%,长度在30~65 cm之间,试验样机如图22所示。

由仿真分析可知,最佳粉碎条件为:粉碎转速1 500 r/min、锤片数量24把、动定刀间隙22 mm、出料口仰角20°。选取最佳粉碎参数启动样机,采用叉车将直径为1 m左右成捆羊草投入粉碎机,在0~10 r/min范围内调节旋筒转速,寻找合适的供料速度和粉碎长度,然后试验重复进行3次,每次试验粉碎的成捆羊草体积为6 m3。试验的主要测试指标为粉碎效率、粉碎长度、抛料距离,取3次试验的平均值作为统计值。

4.2 试验结果与分析

当旋筒转速过低时,粉碎效率较低,电机负载太小。逐渐增加转速,当旋筒转速为8 r/min时,成捆压实羊草的粉碎效率为25 m3/h,单人作业效率是铡草机的12倍以上,单机作业效率是铡草机的3倍以上。粉碎得到的羊草饲料如图23所示。

粉碎得到的羊草饲料90%以上均破壁,搓揉效果良好。粉碎饲料直径分布在0.1~1.2 mm范围内,平均直径为0.65 mm。绝大部分饲料长度分布在16~157 mm范围内,平均长度为47 mm,饲喂效果较好,达到了设计要求。试验粉碎饲料长度分布为:0~4 cm为44%,4~8 cm为48%,8~12 cm为5%,12 cm以上为3%;仿真粉碎饲料长度分布0~4 cm为41%,4~8 cm为50%,8~12 cm为5%,12 cm以上为4%。两者基本吻合。试验抛料距离为11 m,仿真抛料距离为10 m,试验距离稍大,是因为在实际粉碎中存在气流,抛送距离较远。

综上所述,试验指标均达到设计目标,满足养殖场的使用要求。

5 结论

(1)设计了由带传动机构、粉碎机构、液压系统、旋转机构、锥形圆筒料仓和抛料筒组成的旋筒供料锤式粉碎机,建立了粉碎和旋转作业的理论模型,并对锤片尺寸形状、回转半径、粉碎转速、抛送距离、输送能力、供料转速和粉碎长度等关键参数进行了设计与计算。

(2)采用EDEM软件对粉碎羊草的转速、锤片数量、动定刀间隙和出料口仰角进行了仿真分析,仿真得到的羊草最佳粉碎条件为粉碎转速1 500 r/min,锤片数量24把、动定刀间隙22 mm和出料口仰角20°。

(3)取羊草进行粉碎试验,试验结果与仿真分析基本一致。当旋筒转速为8 r/min时,成捆压实羊草的粉碎效率为25 m3/h,单人作业效率是铡草机的12倍以上,单机作业效率是铡草机的3倍以上。羊草破壁率大于90%,搓揉效果良好。饲料直径分布在0.1~1.2 mm范围内,平均直径为0.65 mm。绝大部分饲料长度分布在16~157 mm范围内,平均长度为47 mm。由于在实际粉碎中存在气流,抛送距离为11 m,比仿真抛料距离稍大。粉碎后的羊草饲喂效果较好,达到了设计目标。