基于颗粒肥料运动模型的排肥器优化与试验

2021-02-14刘晓东王登辉王万超丁幼春

刘晓东 胡 瑞 王登辉 卢 邦 王万超 丁幼春

(1.华中农业大学工学院, 武汉 430070; 2.农业农村部长江中下游农业装备重点实验室, 武汉 430070)

0 引言

中国油菜种植面积居世界前列,常年种植面积约660 hm2,且85%集中在长江流域稻油轮作区,为我国食用油供给安全提供了重要保障[1]。精量合理施肥是降低农业生产成本、提高农产品质量安全水平、减轻环境污染压力的重要途径[2-3]。

施肥方式主要有以外槽轮排肥器为主的条施和以离心圆盘排肥器为主的撒施。外槽轮式排肥器是目前国内油菜播种采用的主要施肥装置,同时国内学者也对外槽轮排肥性能的影响机制展开了大量研究[4-8]。高丽萍等[9]构建了不同倾斜工况下的肥料颗粒在外槽轮排肥器内的动力学模型,分析了机具动态倾斜对肥料颗粒流动特性的影响,为油菜播种同步施肥性能优化提供了参考;施印炎等[10]建立了外槽轮式变量施肥机离散元模型,并对改进后的外槽轮排肥器进行了仿真分析,提高了排肥稳定性;何亚凯等[11]设计了一种气力输送式多行集排追肥机,排肥性能满足了作业标准要求;杨庆璐等[12]为提高肥料分配的稳定性,设计了一种基于外槽轮排肥器的气力集排式分层施肥调节装置;祝清震等[13]研究了槽轮结构参数对直槽轮式排肥器排肥性能的影响,为槽轮结构的优化提供了参考。

离心式排肥器由于其结构形式简单、作业幅宽大、撒肥均匀性好被广泛应用,国内外学者对撒肥装置和颗粒肥料在装置内的运动开展了大量研究[14-20]。吕金庆等[21-22]设计了一种锥盘式撒肥装置,通过理论分析和仿真试验确定了撒肥装置的最优参数,进一步提高了肥料抛撒均匀性;杨立伟等[23]采用三因素三水平和单因素试验分析了离心圆盘撒肥机排肥均匀性,为田间变量作业提供了基础。但目前基于离心式的集排多路排肥装置研究较少,离心撒肥均匀性的优势未能得到拓展应用,刘晓东等[24-25]设计了一种螺旋扰动防堵、锥体圆盘离送形式组合的集排式排肥器并取得了初步成效。为进一步提高排肥性能,本文基于颗粒肥料在排肥器内的运动模型,应用仿真软件对肥料颗粒运动过程进行离散元仿真分析,探究各参数对排肥性能的影响,优化参数并进行性能验证试验,以期为油菜播种施肥机械的研究设计提供理论参考。

1 总体结构与工作原理

螺旋扰动锥体离心式排肥器主要由上壳体、下壳体、弧形锥体圆盘等组成,安装在2BYQ-8型油菜直播机上,排肥器上壳体通过法兰盘与肥箱出肥口相连,上壳体与下壳体通过螺栓连接,弧形锥体圆盘与安装在下壳体上的轴承配合,同时为提高排肥器排量,将上壳体内出肥口设计为方形,增加出肥流量,图1中黄线构成的区域为颗粒肥料的流通区域。工作时,肥箱内的颗粒肥料通过肥箱落肥口进入排肥器,在螺旋扰动杯的卷携扰动和弧形锥体圆盘转动离送作用下,颗粒肥料从排肥管排出。排肥器结构如图1所示。

2 颗粒肥料运动分析及排肥器参数设计

肥料在排肥器内运动主要包括螺旋扰动杯的卷携扰动、弧形锥体圆盘的均匀分配以及离送锥盘的离送等过程,其均肥和离送过程是影响排肥器排肥均匀性和稳定性的主要环节,为进一步提高排肥性能,各环节相关结构参数尚需优化改进。

2.1 颗粒肥料在弧形锥体圆盘上

颗粒肥料在排肥器内运动复杂,短时间内需要经过多个部件,其在弧形锥体圆盘上主要包含经过光滑的弧形锥体圆盘面所在螺旋扰动作用区的锥顶面、螺旋扰动杯和弧形锥体圆盘束口以及随布置的8个与径向呈一定夹角的离心推板约束下沿弧形锥体圆盘面的运动,其锥盘母线是影响各运动环节的主要因素。

颗粒肥料在螺旋扰动杯的卷携扰动及一直处于转动状态的弧形锥体圆盘锥顶的作用下均匀分散在锥顶四周,并进一步向排肥器边缘移动。颗粒肥料在向下运动过程中受力较为复杂,主要受到弧形锥体圆盘的支持力及摩擦力、上端肥料群的压力、侧边肥料群的阻力和下端肥料群的支持力等的相互作用,构成弧形锥体圆盘面的母线是影响肥料下移运动的主要因素,其弧面形状直接影响肥料下移速度及下移功耗。根据螺旋扰动弧形锥体圆盘结构形式,假设肥料为等粒度颗粒,则其以弧形锥盘轴线为圆心,位于相同半径处的颗粒肥料受到的力是相同的,将弧形锥体圆盘进行简化,选取位于弧形锥体圆盘面点O处的颗粒肥料作为研究对象,以点O处弧形锥体圆盘母线切线为y轴指向下方,以颗粒肥料受到的支持力方向为x轴,以颗粒肥料受到的垂直于Oxy面向右的摩擦力方向为z轴,其受力如图2所示。

为使颗粒肥料均匀分散在锥顶四周,即确保颗粒肥料沿弧形锥体圆盘均匀分肥的条件是在各力的合力作用下,沿锥体表面快速下滑,则根据受力分析建立颗粒肥料下移的受力方程为

(1)

式中FN——弧形锥体圆盘对颗粒肥料支持力,N

G——颗粒肥料重力,N

Fg——颗粒肥料受到上端肥料群的压力,N

Fl——颗粒肥料受到的惯性离心力,N

f——颗粒肥料与弧形锥体圆盘之间的摩擦力,N

f1——摩擦力在x轴上的分力,N

f2——摩擦力在y轴上的分力,N

Ff——颗粒肥料受到锥盘的摩擦力,N

μ——动摩擦因数

Ft——颗粒肥料受到下端肥料群的支持力,N

m——颗粒肥料质量,kg

g——重力加速度,m/s2

ω——弧形锥体圆盘角速度,rad/s

r——颗粒肥料与弧形锥体圆盘轴线距离,mm

α——颗粒肥料在弧形锥体圆盘母线点O处的切线与水平面夹角,(°)

H0——弧形锥体圆盘高度,mm

R0——弧形锥体圆盘底圆半径,mm

根据式(1)可得

(2)

由式(2)可知,当排肥器尺寸确定后,弧形锥体圆盘的转速对分肥均匀性具有影响,为获得低损、低耗及较好的分肥均匀性,需保证弧形锥体圆盘在低转速下完成稳定均匀排肥。

假设α为定值,则随颗粒肥料与弧形锥体圆盘轴线距离r的增加,弧形锥体圆盘角速度ω在较小时即可满足肥料的排出要求,但在颗粒肥料与弧形锥体圆盘轴线距离r较小时,需要较高的角速度才能满足肥料的排出要求;若r较小时,此时,若α较大时,弧形锥体圆盘转速较低时也能实现肥料排出,根据上述分析,所设计的弧形锥体圆盘母线从锥盘边缘处到锥顶处的切线与水平面的夹角需逐渐增加,且在无外力作用下,颗粒肥料从锥顶运动到锥盘边缘的时间越短越好,可保证颗粒肥料快速将肥室充满,形成稳定的颗粒流从排肥器排出,增加排肥器的稳定性。课题组前期设计的旋转抛物面形式的弧形锥体圆盘[24],其上颗粒肥料从顶端向下端的运动并不是最快的,而根据费马定理求解最速降线的原理可知,颗粒肥料从弧形锥体圆盘顶端向下端运动存在最速降线,所设计的弧形锥体圆盘母线可近似为最速降线,最速降线即摆线,颗粒肥料可以快速向下运动,其完全满足弧形锥体圆盘母线的设计要求,摆线方程为

(3)

式中θ——圆的半径所经过的角度,rad

在保证设计的弧形锥体圆盘锥顶位置和锥盘直径不变的情况,将x值和y值[24]代入式(3)得

(4)

利用Matlab软件解得弧形锥体圆盘的母线方程为

(5)

通过初步仿真试验验证,优化后的弧形锥体圆盘较课题组前期设计的旋转抛物面形式的弧形锥体圆盘排肥效果均有所提升。

2.2 颗粒肥料在锥盘上

颗粒肥料在扰动杯卷携扰动及离心作用下经弧形锥体圆盘顺利进入各肥室后,在离送推板及离心力作用下经锥盘从排肥口排出,但颗粒肥料在锥盘离送过程中各因素对其运动的影响规律需进一步通过理论分析确定,为排肥器参数优化提供支撑。

为便于分析,忽略颗粒肥料之间的相互作用,则颗粒肥料在锥盘和离送推板上受力如图3所示,以锥盘和弧形锥体圆盘母线交点旋转构成的圆面圆心O为原点,构建空间直角坐标系Oxyz和Ox′y′z′,x轴平行于推板从弧形锥体圆盘轴心指向外缘,y轴于水平面内与x轴垂直,z轴垂直于Oxy面指向弧形锥体圆盘顶端;x′轴平行于推板,与水平面呈δ角的锥盘离送段向外,z′轴垂直于Ox′y′面指向弧形锥体圆盘上方。

根据颗粒肥料在锥盘上的受力分析,建立颗粒肥料受力方程为

FCcosδcosγ-Ff-Gsinδcosγ=F

(6)

式中FC——颗粒肥料受到的离心力,N

F——颗粒肥料受到的合力,N

δ——锥盘离送段水平倾角,(°)

γ——推板径向偏角,(°)

颗粒肥料受到锥盘的摩擦力为颗粒肥料与锥盘之间的摩擦力和颗粒肥料与推板之间的摩擦力之和,则有

Ff=fZ(Gcosδ+FCsinδ)+ft(Gsinδsinγ+Fk-FCsinγ)

(7)

式中fZ——颗粒肥料与锥盘之间的摩擦因数

ft——颗粒肥料与推板之间的摩擦因数

Fk——颗粒肥料受到的科里奥利力,N

颗粒肥料受到的重力为

G=mg

(8)

颗粒肥料受到的离心力为

FC=mω2r

(9)

颗粒肥料受到的科里奥利力为

(10)

将式(7)~(10)代入式(6)有

(11)

式(11)中包含了坐标系Oxyz和Ox′y′z′中的变量,因此需将直角坐标系转换为柱坐标系表示式(11),根据图3可得颗粒肥料在锥盘上位移x为

(12)

根据图3a结合式(12)有

(13)

式中l——推板与圆心的垂直距离,mm

分别求x对时间t的一阶导数和二阶导数,则有

(14)

(15)

定义参数A3、A4和A5为

A3=2ftωcosδA1

(16)

A4=ω2(fZsinδ-cosδcosγ-ftsinγ)

(17)

A5=g(sinδcosγ+fZcosδ+ftsinδsinγ)

(18)

将式(14)和式(15)代入式(11),则有

(19)

根据上述分析可知,颗粒肥料在锥盘内的运动与锥盘离送段水平倾角δ、锥盘角速度ω以及推板径向偏角γ有关。为便于分析,后续角速度均用角速度转换后的锥盘转速n代替。

2.3 结构参数分析

锥盘离送段水平倾角δ受颗粒肥料的休止角及排肥盘转速影响,根据文献[24]可知,锥盘离送段水平倾角δ≤35°,其最大值可根据颗粒肥料排出的必要条件求得,即

(20)

式中R——锥盘谷点到圆心的距离,mm

θ′——颗粒肥料的自然休止角,(°)

根据油菜施肥量的要求,当机具前进速度为3.6 km/h、机具排肥行数为8行(幅宽2.3 m),结合文献[24]中不同锥盘转速对应的行供肥速率,则锥盘转速为130 r/min时可满足525 kg/hm2的较高施肥量要求,此时可得锥盘离送段水平倾角δ为24°,且当锥盘转速为100 r/min时可满足大部分油菜低速直播施肥量需求。

设计的推板与径向呈一定偏角γ,是为保证颗粒肥料从排肥器内排出时减少与推板的摩擦,偏角越大越有利于颗粒肥料的排出,但当偏角过大时,进入肥室的通道变窄影响颗粒肥料的顺利排送,且无法满足排肥器排肥管的最大流量需求。将锥盘简化如图4所示,CD为颗粒肥料通过的最小通道的水平距离,需满足

(21)

式中h——推板高度,取25 mm

xC、yC——点C的横、纵坐标,mm

xD、yD——点D的横、纵坐标,mm

R3——排肥管内半径,取10 mm

由图4可知,通过构建半径为R1的圆的方程与直线BC的方程联立,求得点C坐标为

(22)

将式(22)求得的点C坐标值代入直线CD与直线AD的联立方程组

(23)

可求得点D坐标值,将点C、D坐标值代入式(21)可得γ≤16°。

3 排肥器结构仿真优化与分析

颗粒肥料在锥盘内的运动直接决定排肥器的排肥稳定性和均匀性,根据上述分析,应用EDEM仿真分析软件分析锥盘离送段水平倾角、锥盘转速及推板径向偏角对排肥性能的影响,探究排肥器的最优结构参数。

3.1 优化设计数学模型

以排肥器排肥量稳定性变异系数CV1、各行排肥量一致性变异系数CV2、同行排肥量一致性变异系数CV3最小为优化目标,令设计变量X=(δ,n,γ),同时结合实际加工精度,建立排肥器优化设计数学模型

(24)

颗粒肥料在排肥器内受到肥料之间的挤压、摩擦以及颗粒与排肥器的摩擦等作用,难以通过理论分析建立目标函数,通过离散元仿真分析软件模拟颗粒肥料在不同结构参数排肥器下的排肥性能,以排肥器锥盘离送段水平倾角、锥盘转速以及推板径向偏角为试验因素,以不同时段的总排肥量稳定性变异系数CV1、各排肥管道排出肥料的一致性变异系数CV2和随机选取的某一路排肥管道的同行排肥量一致性变异系数CV3作为响应指标,开展二次回归正交旋转组合试验,应用Design-Expert软件分析各参数对排肥性能的影响,建立排肥量稳定性变异系数、各行排肥量一致性变异系数及同行排肥量一致性变异系数与各参数之间的回归方程,用于排肥器的结构参数优化。

3.2 模型建立

将排肥器模型分为上壳体和螺旋扰动锥体圆盘两个模块,材料均为高精度ABS树脂[25],采用SolidWorks按照1∶1的比例构建,为确保模拟真实排肥场景,设置颗粒肥料生成量为50 000粒,总仿真时间为13 s,仿真模型如图5所示。由于颗粒肥料为类球形散粒体,颗粒表面无黏附作用,因此选择Hertz-Mindlin (no-slip)无滑动接触模型[19],同时结合文献[25-26],颗粒肥料-颗粒肥料、颗粒肥料-排肥器的接触参数如表1所示。

表1 仿真参数设置Tab.1 Simulation parameters setting

3.3 仿真试验与分析

3.3.1试验设计

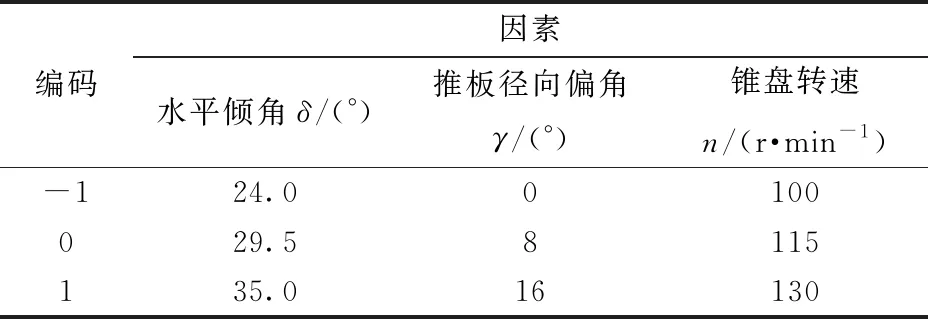

为保证颗粒肥料静止于排肥器内,螺旋扰动锥体圆盘1 s后开始转动,转动时间为12 s,每3 s取一次该时段内的排肥管排出的肥料质量。为获得各排肥管道排肥量及总排肥量,在EDEM仿真分析软件后处理Setup Selections模块中分别添加8个位于各排肥管出口平行于水平面的方形Grid Bin Group网格箱体,统计各排肥管道排肥质量。根据排肥器结构参数分析,确定锥盘离送段水平倾角δ为24°~35°、锥盘转速n为100~130 r/min、推板径向偏角γ为0°~16°,试验因素编码如表2所示。

表2 因素编码Tab.2 Factors and codes in experiments

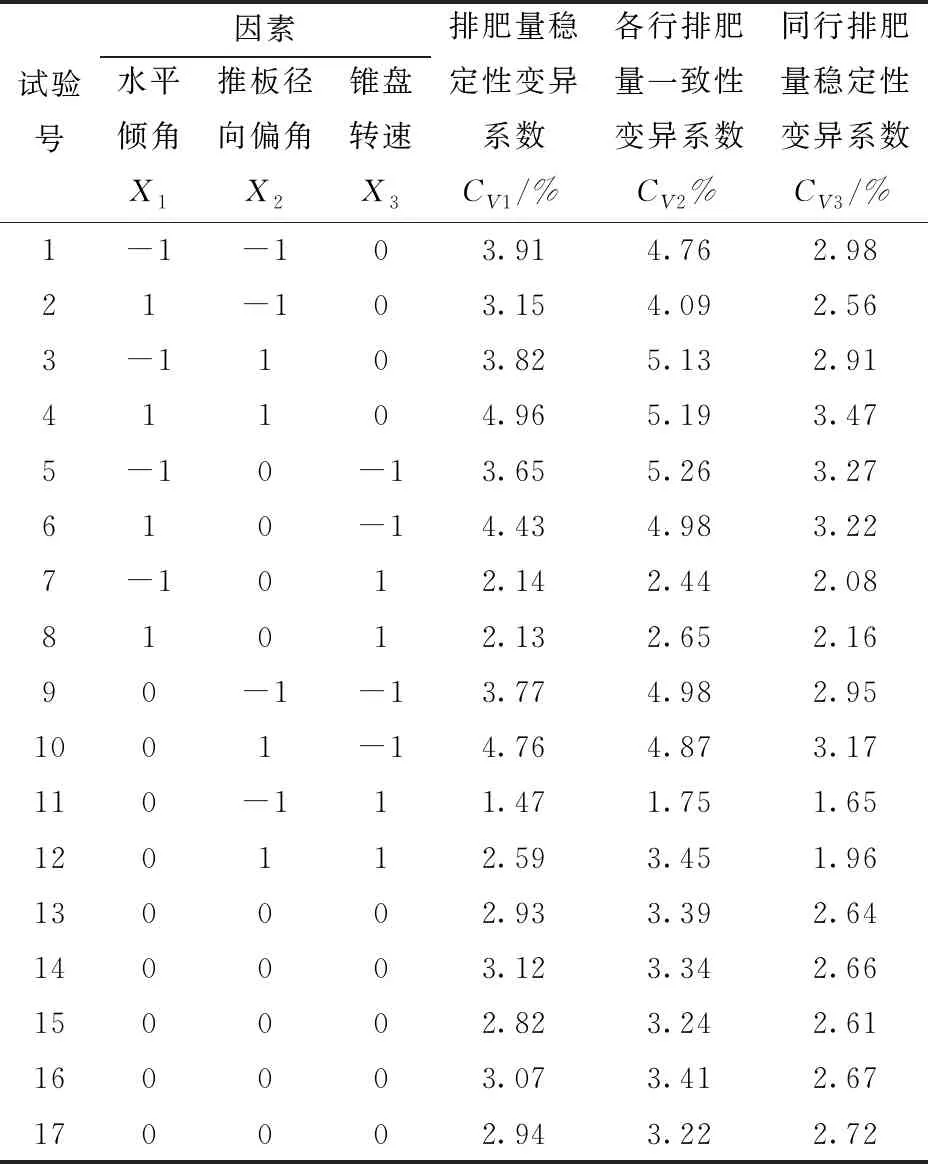

3.3.2结果分析与回归模型建立

根据三因素三水平正交旋转组合试验方案,共进行17组试验,得到如表3所示的试验结果,X1、X2、X3为因素编码值,利用Design-Expert软件对试验结果进行二次回归分析,得到排肥量稳定性变异系数CV1和各行排肥量一致性变异系数CV2的回归方程,并进行显著性检验。

(1)排肥量稳定性变异系数CV1的显著性分析

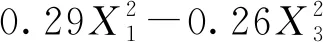

对二次回归模型进行方差分析和显著性检验,排肥量稳定性变异系数的方差分析如表4所示,将不显著项剔除,得到排肥量稳定性变异系数的二次回归模型为

表3 试验方案与结果Tab.3 Test scheme and result

表4 CV1回归方差分析Tab.4 Variance analysis of regression equation

(25)

根据表4可知,二次回归模型P<0.01极显著,失拟项P>0.05失拟不显著,说明拟合模型能正确反映各因素与误差之间的关系,可以较好地对试验结果进行预测。主因素中锥盘转速n对排肥量稳定性变异系数CV1影响最显著,交互项中水平倾角δ和径向偏角γ对排肥量稳定性变异系数CV1影响最大,根据模型回归系数可知,各因素对CV1的影响由大到小依次为X3、X2、X1。

(2)各行排肥量一致性变异系数CV2的显著性分析

各行排肥量一致性变异系数的方差分析如表5所示,剔除不显著项,得到各行排肥量一致性变异系数CV2的二次回归模型为

CV2=3.32+0.38X2-1.23X3+0.18X1X2+ (26)

(3)同行排肥量一致性变异系数CV3的显著性分析

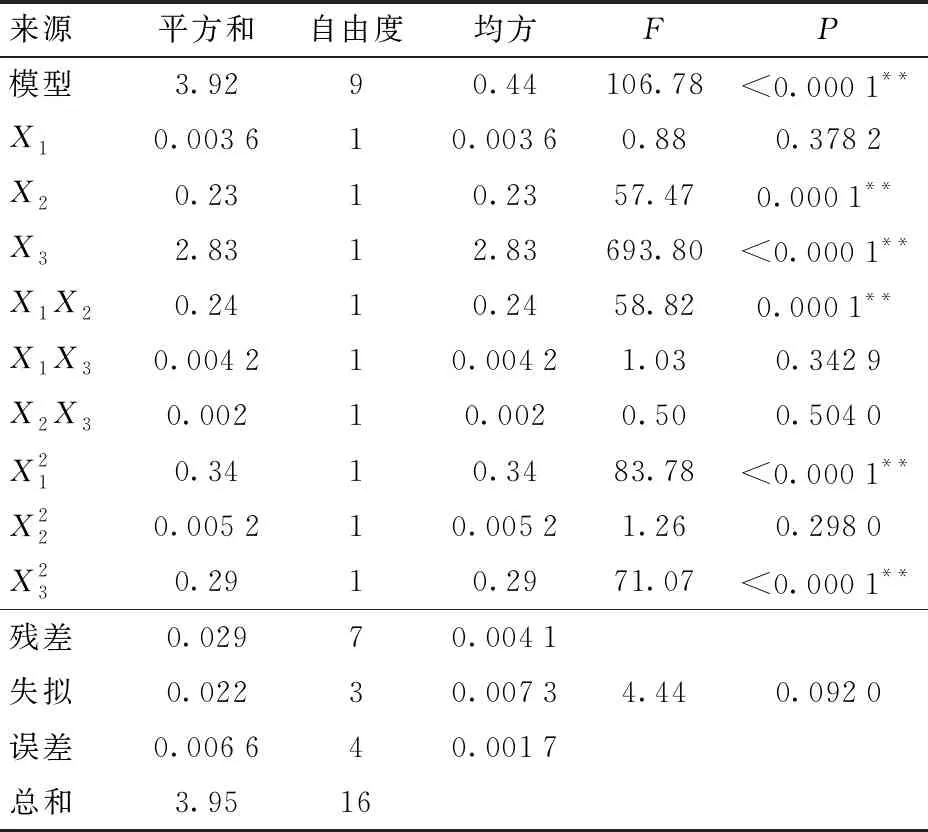

同行排肥量一致性变异系数CV3的方差分析如表6所示,同行排肥量一致性变异系数CV3的二次回归模型为

(27)

由表6可知,拟合模型能正确反映各因素与误差之间的关系,可以较好地对试验结果进行预测,根据模型回归系数可知,各因素对CV3的影响由大到小依次为X3、X2、X1。

表6 CV3回归方差分析Tab.6 Variance analysis of regression equation

3.3.3响应面分析

利用Design-Expert软件对试验数据进行处理,将任一因素固定在零水平,排肥器性能指标的双因素响应面图如图6所示。

由图6可知,当水平倾角δ取中间值且径向偏角γ较小时,排肥量稳定性变异系数CV1较小;当水平倾角δ固定时,排肥量稳定性变异系数CV1随排肥器转速n的增加而减小;当水平倾角δ取值较大且径向偏角γ较小时,各行排肥量一致性变异系数CV2较小;径向偏角γ固定时,各行排肥量一致性变异系数CV2随排肥器转速n的增加而减小;当水平倾角δ固定时,同行排肥量一致性变异系数CV3随径向偏角γ的减小而减小,且当水平倾角δ取较大值、径向偏角γ值较小时,同行排肥量一致性变异系数CV3较小。利用Design-Expert软件中的Optimization-Numerical模块求得各参数的最优组合为δ=30.4°,γ=3.2°,n=130 r/min,该参数也验证了排肥器排肥性能随排肥器转速增加而提升的结论[24]。

4 排肥性能试验与分析

为进一步验证所优化排肥器的排肥性能及排肥器在不同转速下的排肥适应性,基于排肥器最优参数组合,开展排肥器性能验证试验及不同转速的排量标定与排肥性能试验。

4.1 台架试验

4.1.1试验条件与方法

以史丹利复合肥为试验材料,应用自制的排肥器性能试验台开展试验,排肥器采用高精度光敏树脂打印,排肥器性能试验台如图7所示。

试验参照NY/T 1143—2006《播种机质量评价技术规范》规定的试验方法,考察排肥器的排肥性能。试验时首先利用速为激光测速仪对带负载电机转速进行测定,后用可调直流稳压电源开关作为电机运行和停止的按钮,每次试验排肥器转动30 s,并用接肥盒收集每次试验中排肥管排出的肥料并称量,每次试验重复3次取平均值。

4.1.2试验结果与分析

排肥量稳定性变异系数、各行排肥量一致性变异系数和行供肥速率与排肥器转速的关系如图8所示。由图8可知,随排肥器转速增加,排肥量稳定性变异系数和各行排肥量一致性变异系数均下降,排肥量稳定性变异系数不大于3.12%,各行排肥量一致性变异系数不大于5.29%,均较优化前指标有所提升,且完全满足行业标准要求。行供肥速率与排肥器转速存在明显的线性关系,为后期变量施肥提供了理论支撑,行最大供肥速率为1 600 g/min,以播种机前进速度5.5 km/h,机具作业幅宽2.3 m,施肥行数8行为例,该供肥速率可满足的施肥量为600 kg/hm2,完全满足油菜施肥量要求[24]。

同行排肥量一致性变异系数与转速关系如图9所示。由图9可知,随排肥器转速增加,同行排肥量一致性变异系数有减小趋势,但相互之间差异很小,当排肥器转速较高时同行排肥量一致性变异系数相近且较低,当排肥器转速为100 r/min,同行排肥量一致性变异系数最高,但此时同行排肥量一致性变异系数不大于2.05%,说明排肥器排肥稳定,满足排肥质量要求。

4.2 田间试验

为进一步验证排肥器在田间复杂作业环境的适应性,于2021年7月29日在湖北省监利市试验示范基地开展田间试验,排肥器田间性能试验如图10所示。选用2BYQ-8型油菜直播机作为试验平台,肥料为史丹利复合肥,采用东方红LX954-C型拖拉机慢Ⅳ挡开展试验,拖拉机蓄电池作为排肥器驱动电机的电源,并利用直流电机调速器调节排肥器转速,开展以排肥器的排肥量稳定性变异系数、各行排肥量一致性变异系数、同行排肥量一致性变异系数为指标,排肥器转速在100~130 r/min,每10 r/min一个水平,共4个转速12次试验。根据台架试验知,各行之间同行排肥量一致性变异系数差异较小,因此仅随机选取某一路排肥管道进行同行排肥量一致性试验,试验结果如表7所示。由表7可知,排肥器各管道之间同行排量一致性变异系数差异较小,当排肥器转速为130 r/min时,同行排量一致性变异系数最小;当排肥器转速增加时各行排肥量一致性变异系数和排肥量稳定性变异系数均减小,当排肥器转速较低时,各行排肥量一致性变异系数不大于6.98%,排肥量稳定性变异系数不大于4.57%,同行排肥量一致性变异系数不大于3.36%,满足田间施肥质量要求。

表7 田间排肥性能分析Tab.7 Analysis of fertilizing performance in field

5 结论

(1)通过颗粒肥料在排肥器内运动模型的建立及分析,确定了弧形锥体圆盘的母线方程及影响排肥器性能的主要结构参数和范围。应用EDEM离散元仿真软件,开展了影响排肥性能的三因素三水平二次正交旋转组合试验,并利用Design-Expert软件分析了各参数对排肥性能的影响规律,确定了排肥器最优结构参数为水平倾角30.4°、推板径向偏角3.2°、锥盘转速130 r/min。

(2)排肥器台架试验表明,排肥量稳定性变异系数不大于3.12%,各行排肥量一致性变异系数不大于5.29%,同行排肥量一致性变异系数不大于2.05%,说明排肥器排肥稳定,满足排肥质量要求;行最大供肥速率为1.6 kg/min,满足油菜施肥量要求。田间试验表明,排肥器的排肥量稳定性变异系数不大于4.57%、各行排肥量一致性变异系数不大于6.98%、同行排肥量一致性变异系数不大于3.36%,优于行业标准要求,且较排肥器优化前排肥性能有所提升,为变精量排肥提供了技术支撑。