考虑水流侵入的海上风机基础灌浆连接段疲劳性能试验研究

2021-02-11顾祥林

王 衔 邱 松 陈 涛 顾祥林

(1.中交第三航务工程局有限公司,上海 200032;2.同济大学工程结构服役性能演化与控制教育部重点实验室,上海 200092)

0 引 言

风能作为最为清洁安全的环境友好型能源之一,是解决当前人类面临的能源危机的重要资源。随着陆上风电技术的发展和成熟,人类开始将目光转向风能资源更加丰富且建设区域更加广阔的近海。在海上风电支撑结构中,钢管桩与上部结构连接主要的手段是灌浆连接,其技术的原理是通过在内外钢管间的环形间隙中填充高性能灌浆料的方式来连接直径不同的钢管。随着7~10 MW级风电机组技术的发展,风机叶轮半径和重量的增加对基础支撑结构安全性能提出了更高的要求。海上风电支撑结构在20年使用寿命期间需承受高达109次风、浪荷载作用[1],因此其疲劳性能尤为重要。

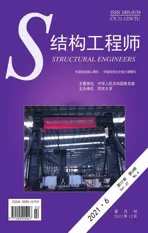

本文作者之前设计并实施的单桩结构灌浆连接段试件的四点弯曲疲劳试验(图1)结果证明[2-3],在空气试验环境中,尽管应变或位移数据显示灌浆连接段内出现了局部性能退化,试件的抗弯刚度仍具有鲁棒性,灌浆连接段部分也并未出现明显的可视变化。

图1 单桩结构灌浆连接段试件的四点弯曲疲劳试验试件和装置示意图Fig.1 Specimens and setup of four-point bending fatigue test for monopile grouted connections(GCs)

然而,实际的海上风机支撑结构中的灌浆连接段可能处在海水的包围中,处于整体淹没状态或海浪飞溅高度的范围内。同时,有学者指出[4],由于反复弯矩等荷载作用,灌浆连接段端部区域的灌浆材料与钢管间的黏结会在服役期内很快失效,导致水流的侵入,影响灌浆连接段的疲劳性能。丹麦学者研究了空气和水中试验环境下的圆柱体高性能灌浆材料试件的疲劳性能,并探究了荷载幅和荷载频率对灌浆材料疲劳性能的影响[5-6]。结果表明,水中试件的疲劳强度明显低于空气中的试件。为了研究灌浆连接段服役期内灌浆材料与钢管界面之间长期的界面磨损情况,英国学者[7]探究了不同钢板表面处理状况、侧向压力、灌浆材料端部约束以及水流渗入等因素的影响。试验发现,在侧向压力较小时,即可发生磨损。同时,水的出现加速了磨损速率,降低了摩擦系数,最高磨损率提高了18倍,最少提高了2倍。德国学者开展了一系列水中缩尺试件轴向疲劳试验[8-9],研究水流侵入对疲劳性能的影响。试验同样证明了水中试件疲劳性能明显退化;同时,由于缩尺试件外侧的钢管包裹,无法直接观察到在试验过程中灌浆材料内部的裂纹的扩展情况。

为进一步明确灌浆连接段在水流侵入作用下的疲劳性能退化规律,本文设计了灌浆连接段局部性能试件,进行了疲劳试验研究,试件两侧灌浆材料暴露在外,可清楚观察到灌浆材料的剥落等现象。

1 试件设计及材料性能

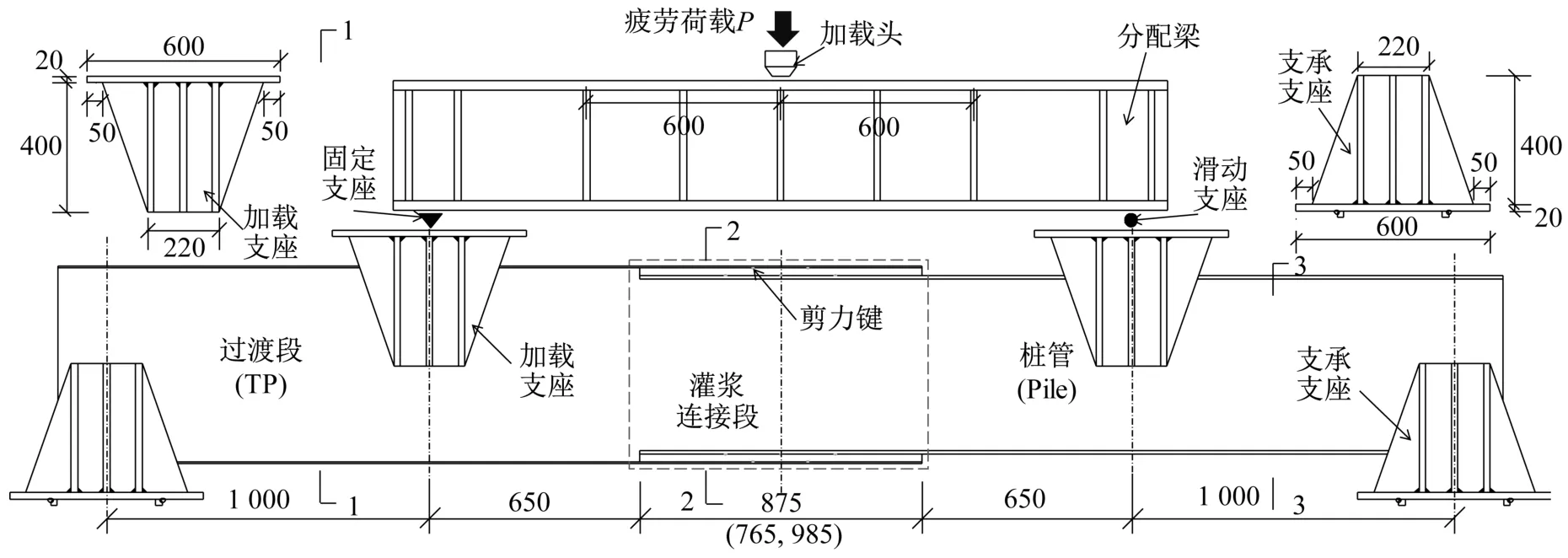

设计了如图2所示的灌浆连接段局部性能试件,试件以某实际海上风机单桩结构灌浆连接段为原型。其原理是考虑到灌浆连接段直径很大时,可将局部条状板件简化成平板,通过施加侧向压力模拟圆钢管的环向约束,采用试验或有限元研究其静力或疲劳性能[10-14]。试件对于原型的缩尺比例约为1/4,选取此比例是在考虑了MTS试验机的加载能力的前提下的尽量大值,防止缩尺比例太小导致的失真。同时细部尺寸未严格按照此缩尺比例进行缩尺,主要考虑了三点因素:①市场上现有钢板厚度尺寸;②灌浆材料厂家建议的最小灌浆厚度25 mm;③焊接剪力键的位置精度无法达到0.5 mm级。试件宽度150 mm的选择,主要考虑了试件宽度太小,则试件两侧灌浆材料自由的边界效应会与实际不符;试件宽度太大又会超出MTS试验机加载能力。建立了原型灌浆连接段的有限元模型,施加最不利疲劳荷载后得到灌浆材料和钢管间的接触压力最大值为0.6 MPa,因此,本试验试件侧向加载的均匀压强选定为0.6 MPa,结合试件灌浆区域的面积,可得侧向加载的千斤顶应施加荷载为28.8 kN。图2中试件底部两块水平钢垫板与外侧过渡段钢板采用焊接连接,对螺栓孔局部起到水平支撑作用。

图2 灌浆连接段局部性能试件几何尺寸Fig.2 Geometry of the GC segment specimens

参照DNVGL规范体系[15-16]对于灌浆连接段设计的相关规定,对12块75 mm立方体试块进行受压试验,得到平均抗压强度fck为114.3 MPa;同时,按照DNVGL-ST 502规范[15]中相关推荐,依据BS EN 13412规范[17],对 4块直径150 mm、高度300 mm的灌浆材料圆柱体试块进行单轴受压试验,得到圆柱体轴心抗压强度fcck为84.1 MPa,弹性模量Eg为46772.4 MPa,泊松比为0.199。同时,按照我国室温金属拉伸规范[18],对16 mm厚度及25 mm厚度的各4块钢材标准试件进行拉伸试验,得到所有钢材试件弹性模量平均值为193 588 MPa,屈服强度平均值为324.9 MPa,极限抗拉强度平均值为572.8 MPa,极限应变平均值为0.157 37。

2 静力加载试验及疲劳试验分组

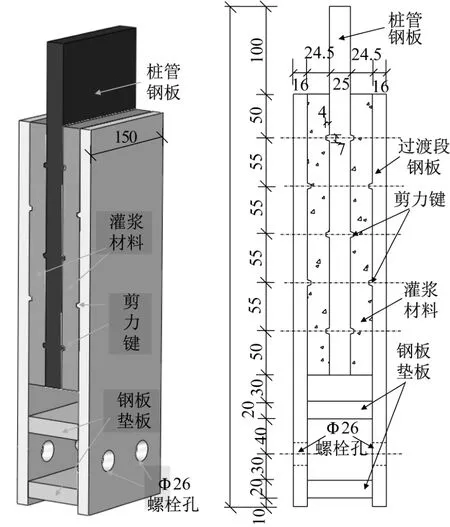

为了确定疲劳试验的荷载幅,对灌浆连接段局部平板试件进行静力加载。为模拟钢管径向的约束,设计了如图3所示的自平衡侧向反力加载装置。试验中首先采用力控制加载,加载速度20 kN/min,每40 kN停顿30 s,加载至试件出现明显裂纹或位移明显增大时,改为位移控制加载,加载速度0.2 mm/min,当试件灌浆层出现较大裂纹或试件承载力下降至峰值承载力的80%时试验停止。由于试验后期千斤顶的压力值会不断上升,本文将侧向压力上升前的峰值荷载-147.9 kN定义为试件的峰值承载力Pu,并近似以Pu=-150 kN确定疲劳荷载值。

图3 灌浆连接段局部性能试件静力试验装置Fig.3 Setup of the static compression test for GC segment specimens

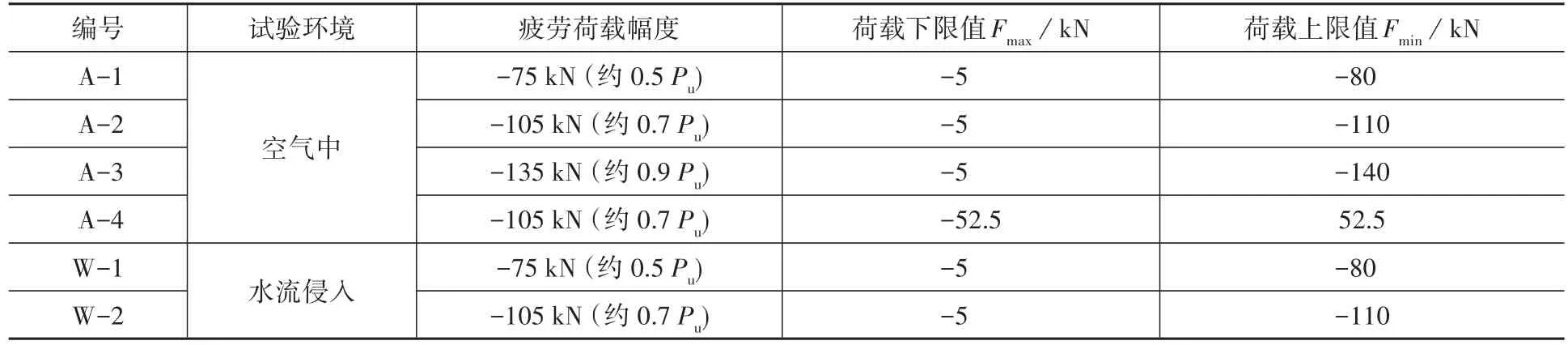

本文共设计如表1所示的4组空气中疲劳试验以及2组考虑水流侵入的试件。试件编号中的“A”代表空气“Air”的首字母。其中试件A-1至试件A-3为受压疲劳荷载(负值),确定疲劳荷载下限为-5 kN而非0 kN是防止试验机出现过冲,保证试件始终处于受压状态。试件A-4为拉压疲劳荷载,荷载幅与试件A-2相同。试件编号中的“W”代表“Water”的首字母。从表中可知,试件W-1和W-2的荷载情况分别与试件A-1和A-2完全相同。

表1 灌浆连接段局部试验疲劳试验试验分组情况Table 1 Fatigue test scenario of the GC segment specimens

3 疲劳试验装置和测量

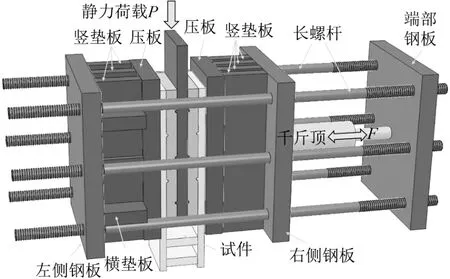

试验在同济大学工程耐久及性能演化试验室的MTS疲劳试验机上进行,试验装置如图4试验机上夹头夹住试件桩管钢板的上部,下夹头利用图4所示的底部夹具装置,与试件底部通过螺栓连接。试件的侧向加载装置仍与静力试验相同,增加台座放置侧向加载装置,台座利用螺栓固定在疲劳试验机台座上,台座上的板中间位置掏空以穿过试件和底部夹具装置。

图4 空气中疲劳试验装置及底部夹具示意图Fig.4 Test setup and bottom clamp setup of the fatigue tests in the air

试验开始前,将侧向加载装置千斤顶加载至144 bar,随后进行一次竖向静力加载至疲劳荷载的上限值后卸载至0,加、卸载过程各自于150 s内匀速完成。随后,进入疲劳加载过程,疲劳加载过程采用力控制,加载频率为5 Hz,荷载波形为等幅正弦交变荷载。在达到预定循环加载次数后,将疲劳荷载降到零,进行一次静力加、卸载过程,以获得疲劳循环后试件的弯曲刚度和应变分布的变化情况。在本次试验中,当循环加载至2万、5万、10万、15万、30万、50万、70万、100万、130万、165万、200万次时进行一次静力加、卸载,分别在150 s内匀速完成。静力加、卸载阶段结束后,将荷载恢复到疲劳荷载上下限之间的平均值,重新开始疲劳加载。上述所有过程均通过在MTS试验机操作平台内部编写相应程序自动实现。

空气中的疲劳试验采用激光位移计测量试件中间钢板顶部的竖向位移,如图4左侧所示,激光位移计在试件两侧对称布置。激光位移计和应变片测量频率设置为2 000 Hz,每隔300 s存储1 s内的数据。

考虑水流侵入的疲劳试验装置在空气中试验装置的基础上做部分调整,加入如图5右侧所示的水流循环装置,该装置主要由底部水盆、顶部水箱、试件下部水槽及试件顶部的滴灌头组成。由水泵将水从底部水盆泵送至顶部水箱,超过水箱顶部的水位线后,由水箱回流管流回底部水盆;水箱顶部至底部的水头差可以使水经过滴灌管从试件上部两侧的滴管头流出;滴灌出的水流流经试件后,经试件下部的水槽收集,由水槽回流管流回底部水盆,从而实现水流循环。试验开始前,可用手指将滴灌头流出的水流在试件灌浆材料表面简单涂抹,保证水流浸湿试件所有表面。水槽下部设计竖夹板以及加劲板,以便与试验机下夹头相连。

图5 考虑水流侵入的疲劳试验装置示意图Fig.5 Test setup of the fatigue tests considering water ingression

考虑水流侵入的疲劳试验的加载方案和顶部位移测量方法与空气中的疲劳试验完全相同,在此不再赘述。

4 主要试验结果

4.1 结果概述

试件A-1和试件A-2都经过了200万次疲劳加载,灌浆材料只出现轻微裂纹,并未发生明显的剥落。而试件A-3由于荷载较大,灌浆材料裂纹和剥落较为明显,试件位移不断增大,最后试验机上夹头位移达到限值-5 mm后加载停止在约130万次。试件A-4由于反复拉压荷载,使底部螺栓孔处变形过大,无法维持正弦波疲劳加载,在约36万次荷载循环后试验被迫中止,而灌浆材料部分仅出现极细的裂纹。同时,由于水流的侵入,试件W-1经过约26.4万次疲劳荷载循环后,试验机的上夹头位移达到-10 mm,因此停止加载,该位移远大于试件A-1初始静力加载的峰值位移-0.226 mm。试件W-2更是仅经历6.4万次荷载循环后试验机上夹头位移已经达到-10 mm,同样远高于试件A-2的初始静力加载峰值位移-0.41 mm以及2万次疲劳循环加载后就稳定的静载峰值位移-0.63 mm。并且,与试件A-1和A-2不同,试件W-1和W-2在加载过程中,都出现明显的灌浆材料的碎裂与剥落,证明水流侵入会严重劣化灌浆连接段的疲劳性能。

囿于篇幅,本文只给出部分试件荷载位移曲线和裂纹开展情况示意图。

4.2 裂纹开展情况

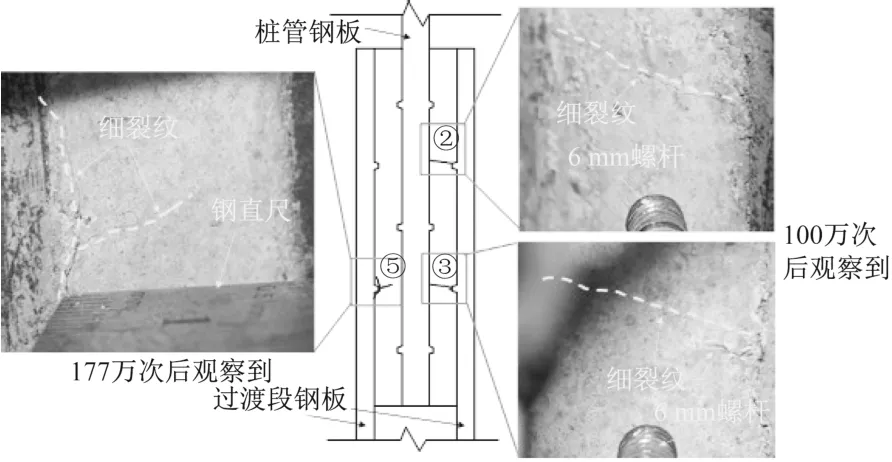

如图6所示,试件A-1一侧灌浆材料只有难以用肉眼观察的细裂纹,故图中采用与6 mm直径螺杆或与18 mm宽度钢直尺对比的方式,突出细裂纹的尺寸。除灌浆材料细裂纹之外,试件A-1在试验中并未观察到明显的灌浆材料剥落或破坏情况。试件A-2开裂情况与试件A-1基本相同,在此不再赘述。

图6 试件A-1一面裂纹示意图Fig.6 Crack pattern on one side of specimen A-1

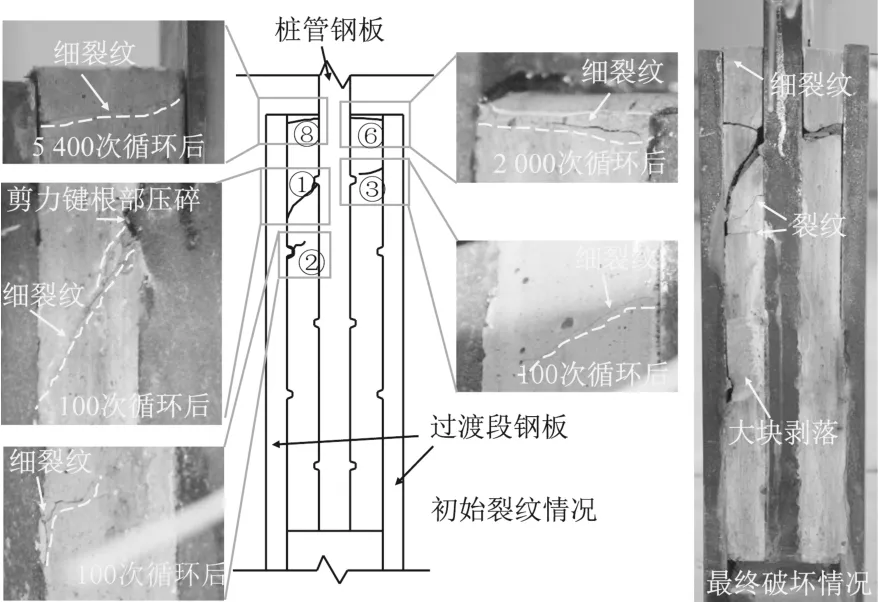

试件A-3由于荷载较大,如图7所示,试件表面出现多处较宽的裂纹,随后在疲劳加载过程中出现裂纹扩展及灌浆材料块体剥落的现象。可见由于疲劳荷载幅的增大,试件疲劳损伤呈现出不稳定发展的情况。

图7 试件A-3一面裂纹示意图Fig.7 Crack pattern on one side of specimen A-3

试件A-4为拉压疲劳荷载循环,由于试件底部螺栓孔较大,高强螺栓拧紧后仍能轻微移动;并且,在加载过程中,试验机在固定次数的疲劳荷载循环结束而开始静力加载之时,总会出现荷载的过冲,受压荷载达到-80 kN左右,而受拉荷载更是达到115 kN左右;正是这种荷载过冲进一步导致螺杆变形的加大,至30万次疲劳循环后,加载波形正弦峰值已经不光滑,而35.9万次时,正弦波形已经出现锯齿状,故暂停加载。但是仅可在试件一面的灌浆材料上观察到肉眼难以直接捕捉的极为细小的裂纹,如图8所示。这些裂纹比相同荷载幅条件下试件A-2裂纹更加细微;因此认为当拉压疲劳荷载幅的绝对值都相对较低时,试件内部大部分区域仍处于弹性受力阶段,该条件下试件的损伤程度有限。

图8 试件A-4一面裂纹示意图Fig.8 Crack pattern on one side of specimen A-4

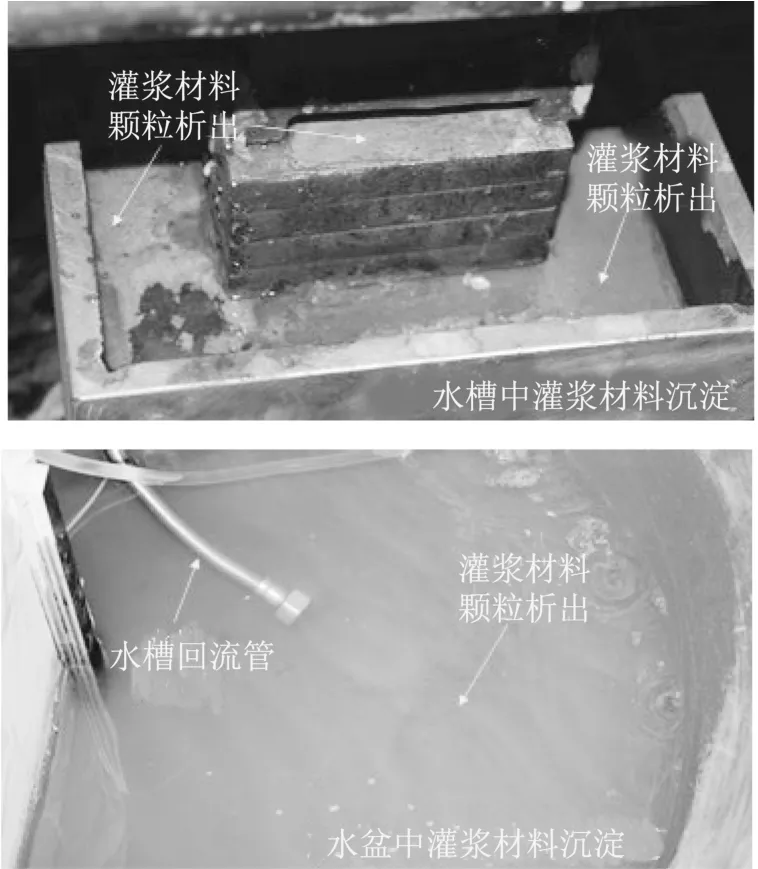

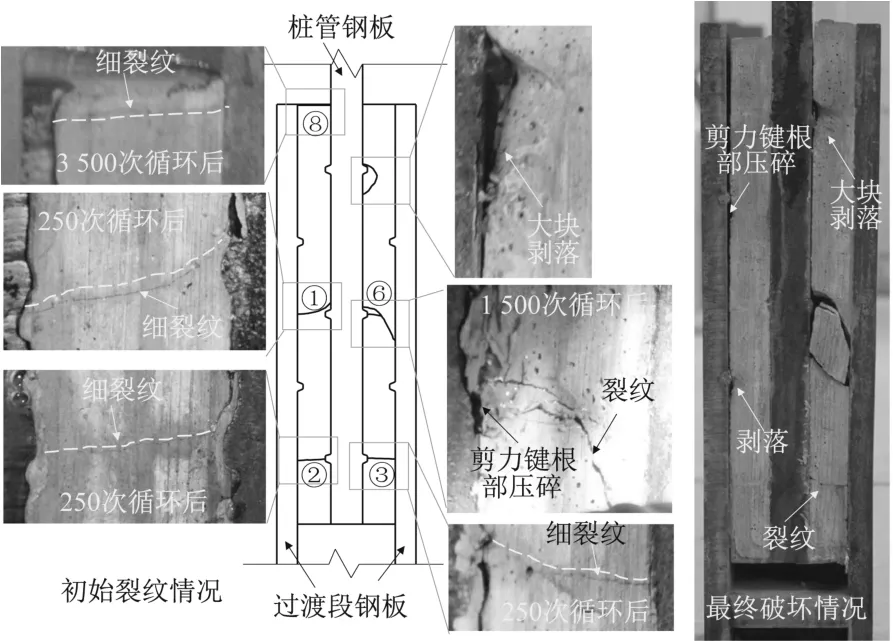

图9给出了试件W-1的灌浆材料裂纹发展情况,由于试件在疲劳加载过程中裂纹不断扩展,仅给出裂纹初始的状态和试验结束后的最终破坏情况。与图6中试件A-1灌浆材料的细微裂纹相比,在相同荷载幅条件下,水流的侵入导致裂纹的快速发展和灌浆材料块体的大量剥落。原因在于,水流侵入灌浆材料裂纹内部,在荷载加载时,侵入的水分挤压灌浆材料局部的缝隙,加速裂纹的形成与开展;而在荷载卸载时,水流带走被压碎的灌浆材料,使得裂纹不稳定扩展,灌浆材料块体剥落。在疲劳加载过程中,多处初始裂纹处都出现水泡随裂纹开合而出现和消失的情况。图10给出了试验过程中在水槽和水盆中沉淀的灌浆材料析出颗粒的现场照片,说明了上述水流侵入产生的灌浆材料加速碎裂和冲刷现象。

图9 试件W-1一面裂纹示意图Fig.9 Crack pattern on one side of specimen W-1

图10 试验中随水流析出的灌浆材料颗粒Fig.10 Grout material particles precipitated in the water trough and basin

图11给出的试件W-2裂纹开展情况与试件W-1类似。同时由于W-2试件疲劳荷载幅高于W-1试件,灌浆材料的碎裂速度更快,仅加载6.4万次试验机上夹头位移就达到了-10 mm。

图11 试件W-2一面裂纹示意图Fig.11 Crack pattern on one side of specimen W-2

对于灌浆连接段局部试件在疲劳荷载作用下的破坏机理,文献[19-20]较为详尽地阐述了钢筋灌浆套筒连接的受力机理,其中灌浆材料与套管之间的黏结力是承载力的主要来源。而文献[4,11]则认为在疲劳荷载作用下,灌浆连接段内钢管与灌浆材料和之间的粘结力会快速失效。本文试验现象更加符合后者。考虑流水侵入的试件中,在较少的荷载循环次数下,灌浆材料与钢板接触面之间已经出现气泡,说明黏结已经失效。试件主要的承载力主要来自在侧向压力作用下灌浆材料与钢板之间的摩擦力以及钢板上成对剪力键间形成的灌浆材料受压短柱。

4.3 荷载-位移曲线

本节主要给出部分试件达到预定疲劳加载次数后,进行的多次静力加载过程的荷载-位移曲线情况。该竖向位移值通过图4中位于试件中间钢板顶部的两侧激光位移计测量的平均值。

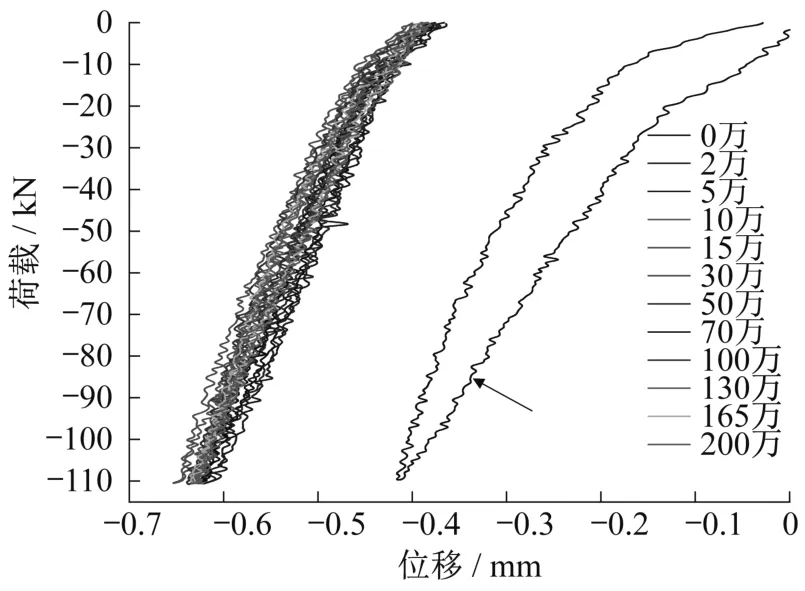

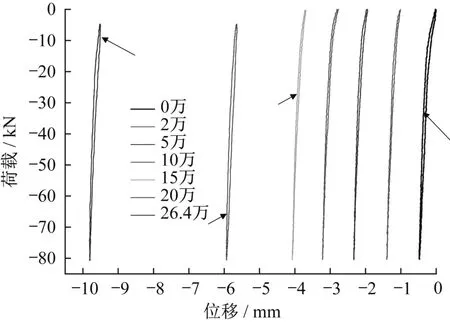

从图12中可知,试件A-2初次加载峰值位移约为-0.41 mm,在2万次荷载循环后保持-0.4 mm左右的残余变形,并且此后残余变形不再增加,峰值位移稳定在-0.63 mm左右。同时,第一次加载将试件的间隙挤密,使得后续的单调静力加载过程的位移变化仅有-0.2 mm左右。

图12 试件A-2疲劳加载过程中静力加载荷载-位移曲线Fig.12 Load-displacement curves of static loading process for A-2

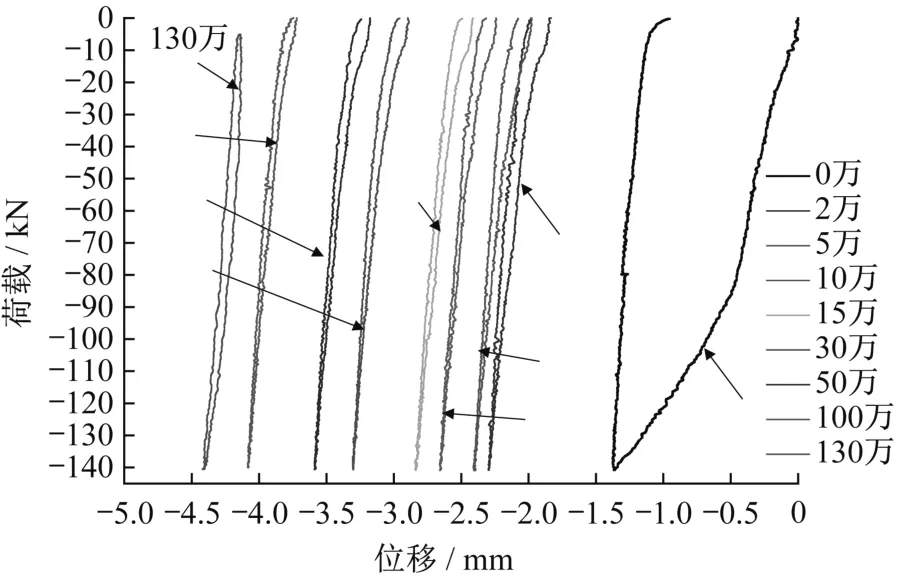

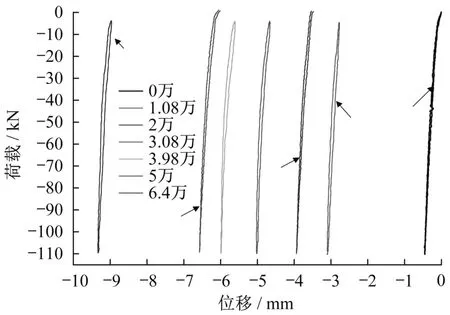

图13显示试件A-3在第一次静力加载过程中峰值位移达到-1.1 mm左右,远高于试件A-2的-0.41 mm,且加载过程中侧向压力升高至约0.8 MPa,说明相较于试件A-2,疲劳荷载上限值上升30 kN使得试件进入不稳定发展阶段。随后的加载过程中残余变形不断累积,试件的荷载位移曲线不断右移,在1 299 756万次循环时加载的试验机位移达到-5 mm,试验停止,此时试件顶部的位移已经达到约-4.41 mm。

图13 试件A-3疲劳加载过程中静力加载荷载-位移曲线Fig.13 Load-displacement curves of static loading process for A-3

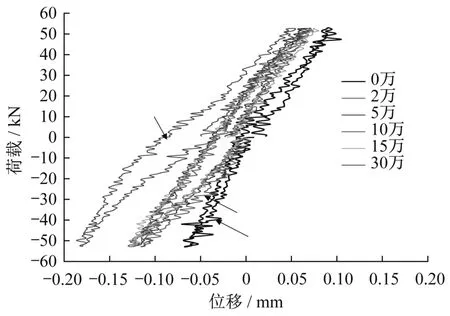

图14表明试件A-4在第一次静力加载过程中正负向的峰值位移仅在±0.1 mm左右。随后的经过疲劳荷载循环后的静力加载过程的正负向峰值位移也未超过±0.2 mm。由于该位移数值较小,激光位移计数值抖动较为明显,因此曲线很不光滑。同时,从图中可知,该试件经过2万次荷载循环后,受压方向的峰值位移由-0.06 mm增大至-0.12 mm,而受拉方向的峰值位移由0.10 mm减小至0.06 mm。可认为2万次疲劳循环后,产生了受压方向约-0.05 mm的残余变形,并基本保持稳定,这与试件A-2现象相似。而30万次循环后的受压方向位移增大可认为是螺栓孔位移增大所致,并非试件本身的不稳定发展。

图14 试件A-4疲劳加载过程中静力加载荷载-位移曲线Fig.14 Load-displacement curves of static loading process for A-4

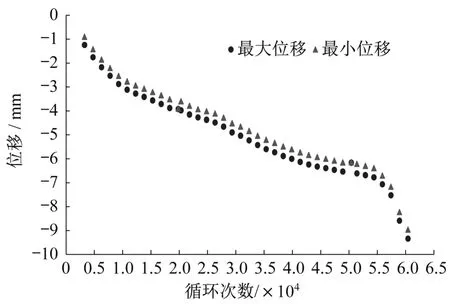

图15及图16分别给出了试件W-1和W-2的荷载-位移曲线随疲劳荷载循环的发展情况。从这两张图中可以看出,试件在单次加卸载循环中位移变化并不大,而残余变形累积过程较为明显。正是由于水流侵入带走的灌浆材料,使试件中的裂纹不断变宽,加载的残余变形不断变大。试件W-1在15万次疲劳循环后静力加载的峰值位移约为-4 mm,而试件W-2在2万次荷载循环后,静力加载的峰值就达到约-4 mm。由此可见,疲劳荷载幅的增大使得水流侵入产生的灌浆连接段的疲劳性能退化变得更加明显。

图15 试件W-1疲劳加载过程中静力加载荷载-位移曲线Fig.15 Load-displacement curves of static loading process for W-1

图16 试件W-2疲劳加载过程中静力加载荷载-位移曲线Fig.16 Load-displacement curves of static loading process for W-2

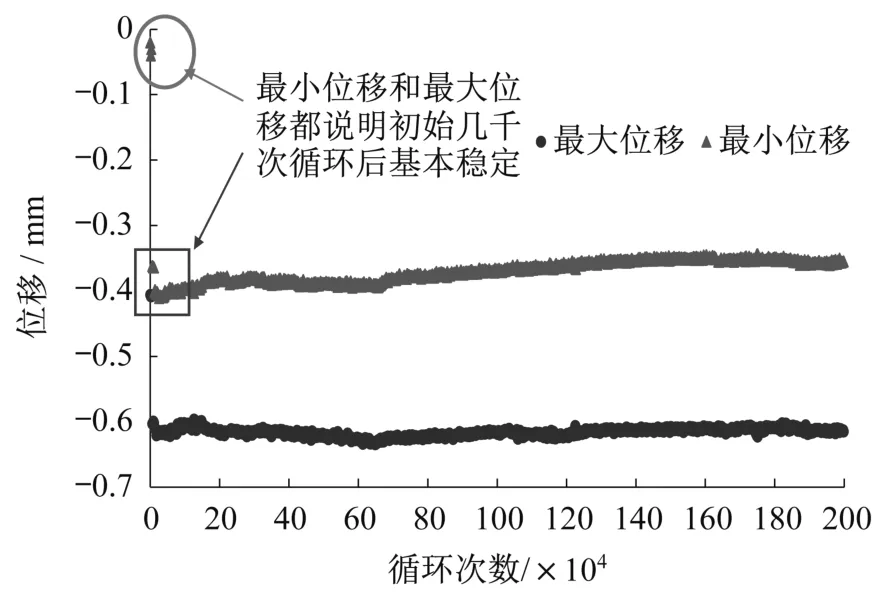

同时,图17和图18分别给出了空气中试件A-2和考虑水流侵入的试件W-2顶部的竖向位移最大值和最小值随荷载循环次数的变化。由于激光位移计每隔300 s仅存储1 s内的数据,所以图18中数据点之间不完全连续。从图17可知,试件A-2在疲劳加载循环几千次后便基本稳定;峰值稳定在-0.63 mm左右,而谷值稳定在-0.4 mm左右。由图18可知,试件W-2在循环加载中的残余变形累积过程在荷载循环1万次内速度较快(曲线斜率较大),即疲劳损伤初始发展较快;1万次至5.5万次荷载循环间残余变形累积过程趋于平缓,疲劳损伤发展进入中间稳定阶段;5.5万次后,疲劳损伤累积进入失稳破坏阶段,残余变形累计加速。这与文献[21]中学者阐述的混凝土在等幅重复应力作用下疲劳破坏损伤分段情况完全一致。图17和图18的对比也再次说明了水流侵入对灌浆连接段疲劳性能的严重劣化效果。

图17 试件A-2疲劳加载全过程位移最值随循环次数的变化Fig.17 Maximum and minimum displacement for specimen A-2.

图18 试件W-2疲劳加载全过程位移最值随循环次数的变化Fig.18 Maximum and minimum displacement for specimen W-2.

5 结 论

海上风机支撑结构的灌浆连接段会在水下或浪溅区工作。本文设计了用以模拟灌浆连接段局部性能的平板试件,对4个试件进行了空气中的疲劳试验。同时,设计了一套水循环系统,对2个试件进行了考虑水流侵入的影响的疲劳试验,得到了如下结论:

(1)空气中加载的疲劳试验表明,疲劳荷载幅较小的3个试件在2万次荷载循环后,试件加载的应变分布和残余变形基本保持稳定,灌浆材料表面仅出现若干细裂纹。而疲劳荷载幅较大的试件A-3的灌浆材料出现了较宽的裂纹和剥落现象,试件加载的残余变形不断累积,在约130万次达到试验机限值-5 mm试验暂停。

(2)考虑水流侵入的疲劳试验表明,水流侵入会严重劣化灌浆连接段疲劳性能。水中试件W-1和W-2的疲劳荷载条件分别与空气中疲劳荷载幅较小的试件A-1和A-2完全相同,但在水流侵入的影响下,仅加载至26.4万次及6.4万次时,试验机位移便达到-10 mm,试验终止。相较于试件A-1和A-2(二者经过200万次疲劳循环总变形都在-0.7 mm以内),足以可见水流侵入的劣化效果。

试验证明,实际的海上风机单桩支撑结构灌浆连接段的密封性应值得高度关注。同时,本试验中考虑水流侵入的试件个数有限,水流侵入对灌浆连接段疲劳性能的定量劣化效果还需进一步补充研究。