正交异性钢桥面板横隔板局部模型疲劳试验研究

2021-02-11吕志林强旭红王潇健

吕志林 姜 旭 强旭红 王潇健

(1.同济大学桥梁工程系,上海 200092;2.同济大学建筑工程系,上海 200092;3.广联达科技股份有限公司,上海 201100)

0 引 言

正交异性钢桥面板因其良好的整体性、轻盈的构造、较大的负荷能力以及快捷方便的施工条件,已广泛应用于各种结构形式和不同跨度的桥梁中[1-2]。然而,由于其构造交错复杂、焊缝众多,在各主要构件相互连接和相互约束部位应力集中明显,疲劳问题十分突出[3-4]。目前,正交异性桥面板设计中主要采用纵向U形加劲肋连续通过横隔板的形式,并在横隔板上采用开孔设计,以减小U形加劲肋与横隔板连接处的应力集中,但同时也会在弧形切口处产生新的应力集中区域。此外,活载作用下的面内外变形及施工引入的大量残余应力,导致该处板件中的应力分布极为复杂[5-6]。综合以上因素,横隔板弧形切口处是此类结构较为重要的疲劳易损部位之一。实际工程中,横隔板弧形切口周边主要观察到了两种疲劳裂纹形式[7],分别位于纵肋与横隔板连接焊缝靠近开孔端部及弧形切口最小截面处。

国内外对横隔板弧形切口处的疲劳问题已有丰富的研究,W.De Corte[8]通过有限元软件对比了8种常用弧形切口形式,结果表明,EUROCODE3推荐的铁路孔型适用于荷载分布面积较广的铁路桥,圆形孔宜匹配高度较小的纵向加劲肋。唐亮等[9]通过有限元分析得出EUROCODE3推荐的铁路孔型适用于柔性横梁,椭圆孔对刚性横梁较有利。王春生等[10]通过数值分析得出,改进后的Haibach孔和圆形孔的分析点应力分布较合理,且挖孔自由边的半径是影响其应力分布的主要因素。李传习等[11-13]针对国内外常见的6种弧形切口形式,利用有限元进行了切口半径和横隔板厚度对疲劳性能的影响分析及构造优化研究,揭示了横隔板弧形切口母材疲劳开裂机理并确定其合理的补强细节,分析结果表明弧形切口形状对横隔板母材处的应力幅值影响较大,适当增加切口半径有利于提高疲劳寿命。以上研究均表明,孔型对横隔板弧形切口周边的疲劳性能有显著影响,且弧形切口最小截面处的应力分布对孔型更为敏感。

目前,现有的研究多采用数值分析的方法,缺少对应试验数据的支持,这是由于传统的桥面系局部模型往往具有多个疲劳细节,无法保证疲劳裂纹最先于目标位置出现。另外,此类试件构造较为复杂,无法保证施工质量的均一性,且批量试验成本较高。因此,本文首先提出一种用于研究横隔板开孔自由边处疲劳性能的横隔板局部试验模型,针对三种国内常用的孔型,采用有限元软件对桥面系足尺模型和横隔板局部试验模型进行对比分析,验证试验模型的合理性。在此基础上对试验模型进行疲劳试验,对比不同孔型在开孔自由边处的疲劳性能,为横隔板开孔形式的选择提供依据,完善正交异性钢桥面板疲劳细节的设计。

1 试验模型的验证

1.1 桥面系足尺模型

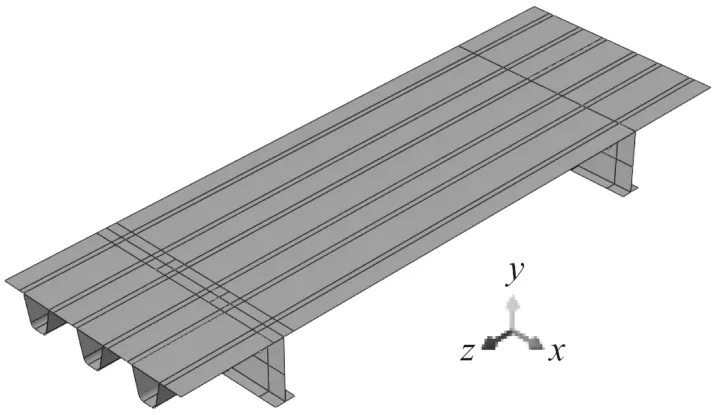

本文中桥面系足尺局部模型主要用于考虑车轮荷载作用下第二体系的横隔板弧形切口受力状态,纵向包含1个横隔板间距,横向包含3个U形闭口加劲肋,如图1所示。模型试件长1 000 mm+4 000 mm+1 000 mm,宽2 000 mm,高600 mm。U形加劲肋尺寸300 mm×280 mm×8 mm,加劲肋中心间距320 mm。顶板厚度12 mm,横隔板腹板厚度12 mm,下翼缘板厚度16 mm,横隔板腹板中的孔型采用传统椭圆形开孔。约束横隔板下翼缘所有单元的x、y、z三个方向自由度以模拟边界条件。

图1 桥面系足尺有限元模型Fig.1 Full-scale finite element model of bridge decking

荷载采用单一车轮荷载,参考我国《公路钢结构桥梁设计规范》中的疲劳荷载车模型Ⅲ,轴重120 kN,故轮载为60 kN,轮胎着地面积参考《公路桥涵通用设计规范》中相关规定,为200 mm×600 mm。模型加载位置如图2所示。

图2 轮载加载位置Fig.2 Location of Wheel loading

1.2 横隔板局部试验模型

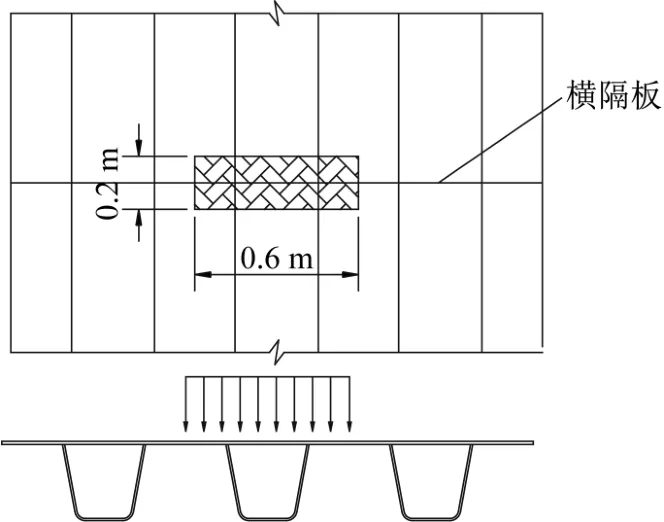

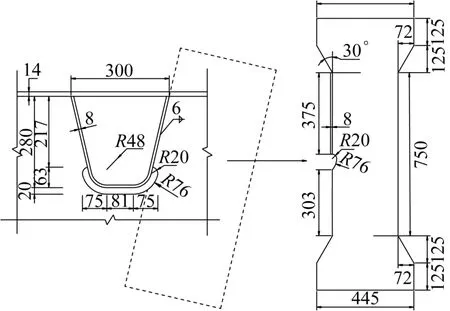

正交异性钢桥面板横隔板开孔自由边处疲劳裂纹的主要成因是在活荷载的作用下,横隔板作为钢箱梁的竖向支撑将产生垂直于钢桥面板方向的竖向挠曲变形,由于弧形切口处存在最小有效截面,横隔板上的面内应力与变形会在此处产生应力集中,从而产生疲劳裂纹[11]。因此,该疲劳裂纹主要是由横隔板面内应力造成的。同时,实际观测及研究表明,横隔板开孔自由边处的疲劳裂纹大致沿横隔板横向或斜向发展,与U型加劲肋腹板法线呈较小交角,故该处主应力方向大致与纵肋腹板平行。综合以上原因,可以截取横隔板弧形切口部位附近板件作为试验模型,通过对其施加轴向荷载以模拟该板件在实际结构中的受力情况。

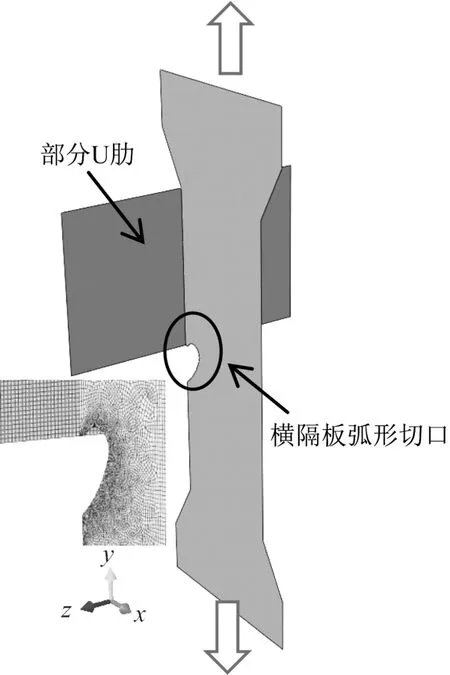

试验模型的截取位置及模型参数如图3所示。该模型由两块钢板T1和T2组成。T1为带弧形切口的钢板,厚12 mm,中间部分尺寸为750 mm×300 mm,两端均匀加宽以使外荷载更加均匀地传递到弧形切口处。T2为一块600 mm×375 mm的矩形钢板,厚8 mm,焊于T1弧形切口上侧边缘,用以模拟U形加劲肋与横隔板焊接部分。截取试件有限元模型采用shell单元模拟,在Y方向两端承受拉伸荷载,在关注的横隔板弧形切口处,局部网格加密到1 mm,如图4所示。加载过程中模型处于线弹性阶段,故未考虑焊接残余应力以及钢材弹塑性的影响。

图3 试验模型截取位置及参数Fig.3 Interception location and parameters of test model

图4 试件的有限元模型Fig.4 Finite element model of test specimen

1.3 试验模型与桥面系足尺模型的对比

实际工程中,正交异性钢桥面板横隔板弧形切口最小截面处处于受压状态,但火焰切割产生很大的残余应力(甚至接近于钢材的屈服强度),使得该细节实际处于受拉状态,从而在循环轮载的作用下产生疲劳。因此,仅对两种模型最小截面处的应力幅进行比较。

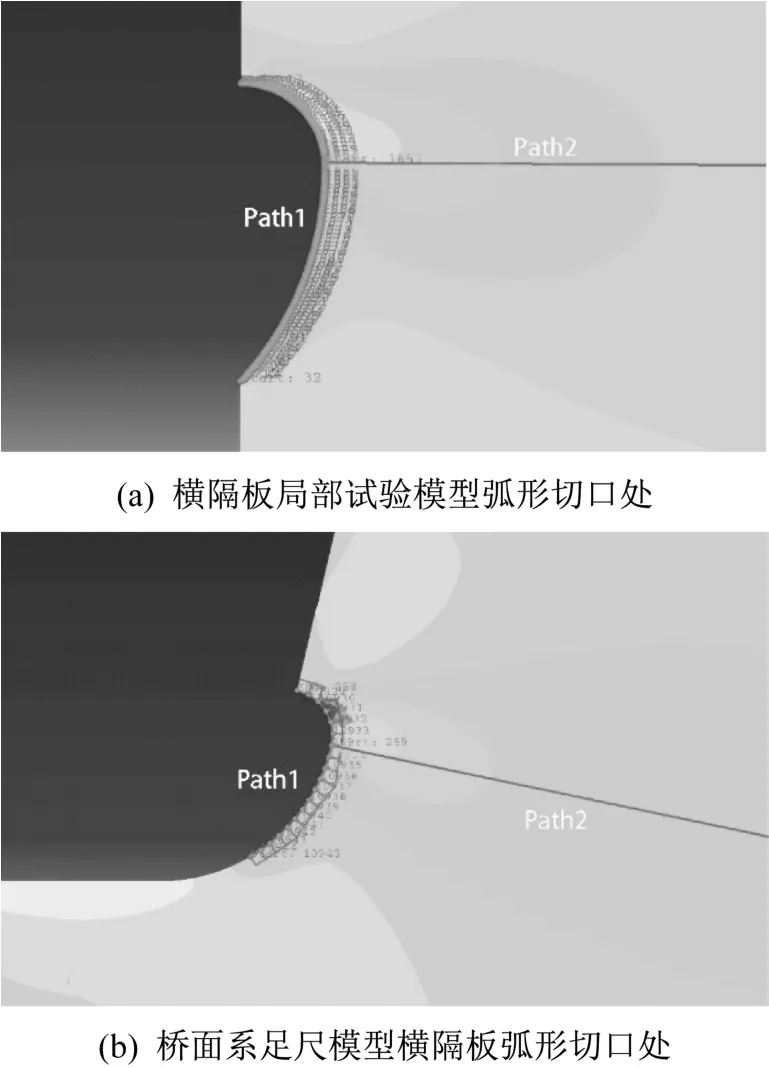

为验证试验模型能否模拟横隔板弧形切口处实际的应力分布和变化情况,在两种模型中选择弧形切口周边为应力路径Path1,弧形切口最小截面处向内延伸50 mm为应力路径Path2,如图5所示。

图5 两种模型应力提取路径示意图Fig.5 Stress extraction path of the two models

当向试验模型施加37.04 kN的单向拉伸轴力时,两个模型path1和path2路径上x向和y向的正应力分量如图6所示。除path2路径x向以外,两个路径上的应力分布均十分接近。试验模型path2路径上x向的应力小于局部足尺模型,但由于其本身数值较小,且对于疲劳裂纹垂直方向(y向)应力幅的贡献较小,故总体认为该模型可以较好地模拟桥面系局部足尺模型横隔板弧形切口最小截面处的应力分布。

图6 两种模型数值计算结果对比Fig.6 Numerical results comparison of the two models

2 横隔板开孔形式

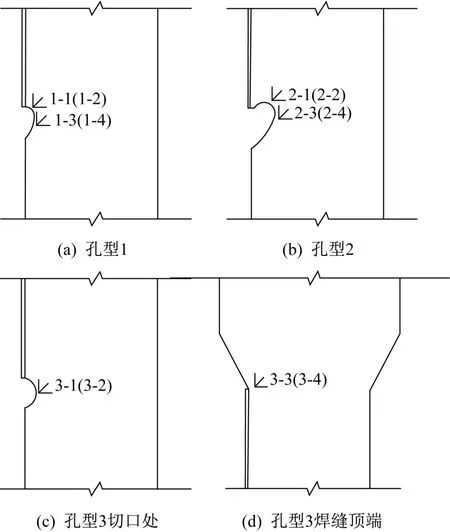

选取三种典型的正交异性钢桥面板横隔板开孔形式进行疲劳试验,如图7所示。孔型1和孔型2分别为Eourcode3推荐的公路桥梁和铁路桥梁的开孔型式[12],我国的金塘大桥和南京大胜关大桥分别采用了这两种孔型。孔型3为传统的椭圆孔,我国的润扬长江大桥和虎门大桥均采用此种孔型。

图7 横隔板弧形切口形状Fig.7 Shape of the diaphragm cutout

3 疲劳试验

3.1 测点布置

本试验共有3种带弧形切口的钢板试件,每种试件除弧形切口形状不同外完全一致。每种试件各制作3块,共9块试件。切口处通过火焰切割得到,并打磨均匀光滑,以模拟实际工程中弧形切口处残余应力分布。

不同孔型试件的应力测点位置及编号如图8所示。孔型1和孔型2分别在弧形切口最小截面附近布置两组测点,每组包含板件左右两侧对称的两个测点。由于在孔型2的试验过程中发现了板件T1和T2焊缝端部(远离切口一侧)产生裂缝的情况,故在孔型3的试件中将一组测点移至焊缝端部(远离切口一侧)以观测该处的应力情况。每个测点布置一组应变花,距弧形切口边缘的距离为5 mm。试验过程中连续采样,动态监测关注位置的应变。

图8 三种孔型应变花测点布置图Fig.8 Measuring points of test specimens

3.2 加载方案

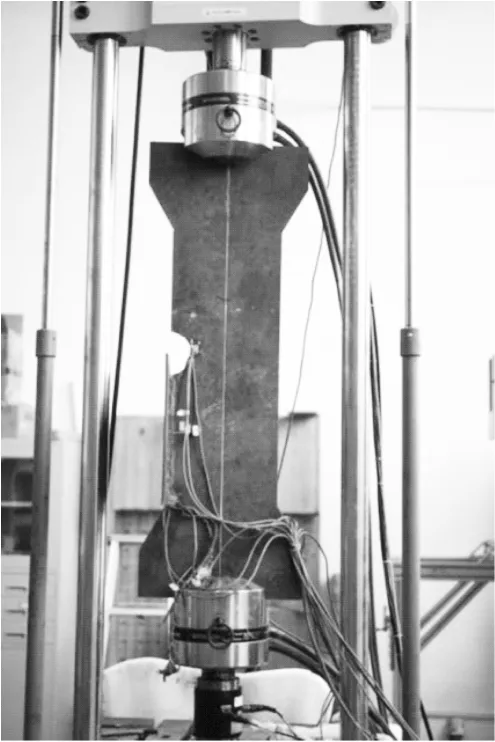

试验采用10 Hz的等幅正弦波轴向疲劳荷载,通过控制弧形切口最小截面处的应力幅,研究正交异性钢桥面板横隔板弧形切口处的疲劳性能。采用同济大学耐久性实验室中的MTS 322 Test Frame系统,通过多通道Flex TestGT系统控制加载过程,具体的加载方式如图9所示。考虑到试件较多,为节约时间成本,每种孔型的3块试件设计应力幅较大,分别为200 MPa、250 MPa和300 MPa。

图9 疲劳试验加载装置Fig.9 Loading device of fatigue test

3.3 应力测试结果

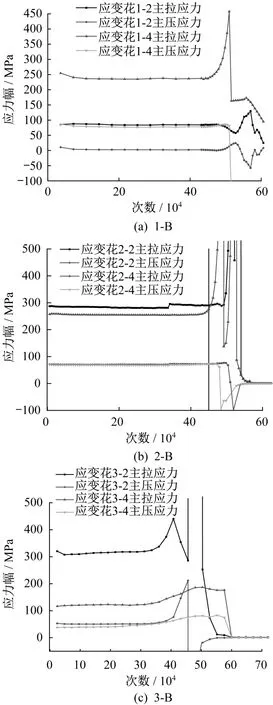

由于试验过程中加载位置、试件制作和应变花粘贴位置的误差,钢板两侧的应变花所测得的数值会略有不同,选择测量结果较大的一侧作为试验结果分析对象,测得9个试件的实测应力幅变化曲线。限于篇幅,这里只给出其中3种不同孔型的典型应力幅变化曲线,如图10所示。在疲劳试验过程中,除了部分应变花测点外,绝大部分应变花测点测得的应力幅在无裂纹产生时基本保持不变,表明试件基本处于常幅应力状态。

图10 典型应变花实测应力幅变化曲线Fig.10 Stress range curves measured by rosette gauge

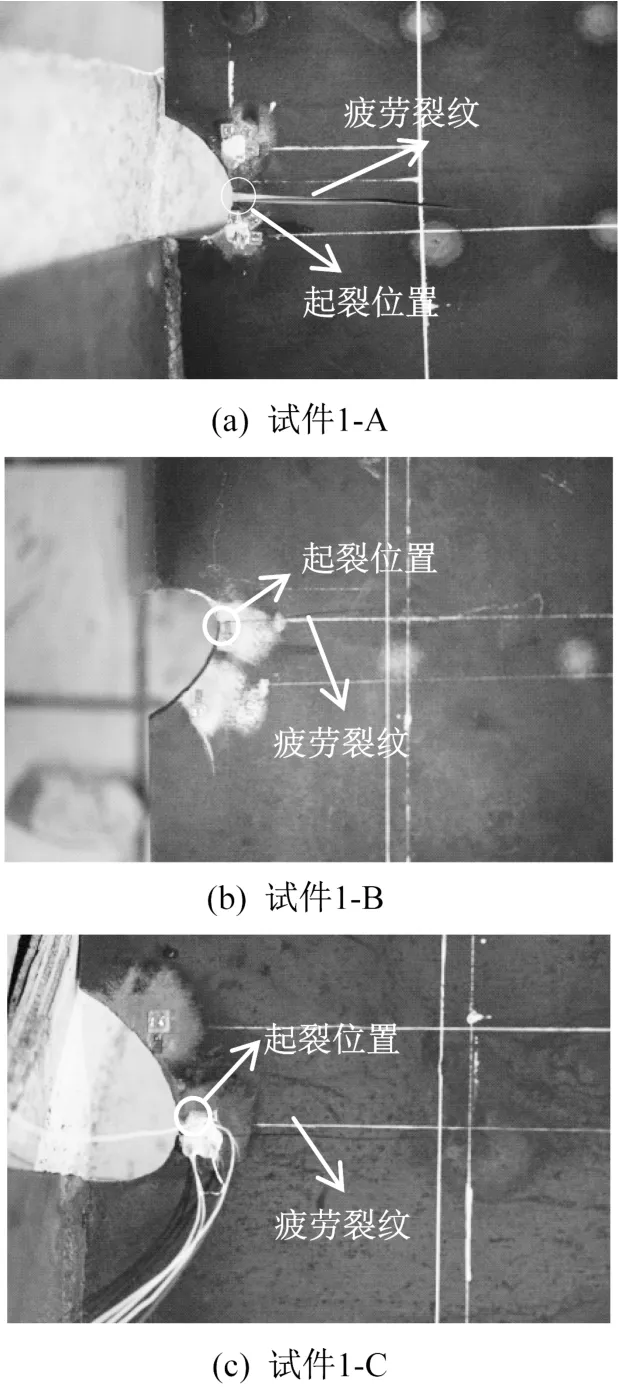

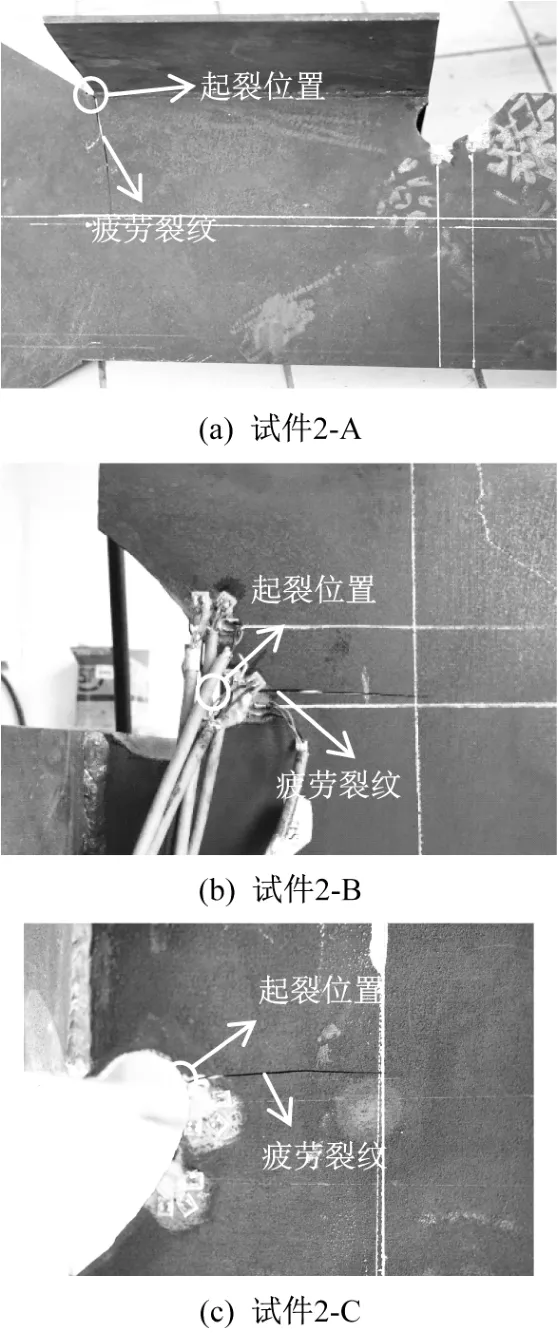

3.4 疲劳破坏模式

通过试验观察和总结,该试件的裂纹形式主要有两种:沿弧形切口最小截面处开裂和远离切口处焊缝顶端开裂。除试件2-A和3-C以外,所有试件的疲劳裂纹均萌生于弧形切口最小截面处。限于篇幅,这里只给出试件如图11——图13所示,其符合试验预期结果。有限元计算结果和实测应力结果均表明,该处应力幅远小于弧形切口最小截面处,试件2-A和3-C不同于其他试件开裂的原因可能是开裂位置存在较大的焊接缺陷和几何不连续问题,导致此处焊接残余应力和应力集中效应显著。结合实测应力幅变化曲线,当荷载循环到一定次数,试件上应变花实测应力幅发生明显变化,表明疲劳裂纹正要开始萌生。在高应力幅范围下(200~300 MPa),荷载循环累积30万~60万次发生变化,即裂纹从弧形切口最小截面处开始起裂,裂纹扩展方向大致垂直于弧形切口处自由边。在肉眼清晰可见的疲劳裂纹形成后,裂纹的扩展速率显著增大,大约在10万次循环内试件便会丧失继续承载的能力而直接破坏。因此,对于不同孔型情况下,可以看出弧形切口最小截面处依然是横隔板疲劳易损部位之一。

图11 孔型1试件疲劳破坏模式Fig.11 Failure modes of Type 1

图12 孔型2试件疲劳破坏模式Fig.12 Failure modes of Type 2

图13 孔型3试件疲劳破坏模式Fig.13 Failure modes of Type 3

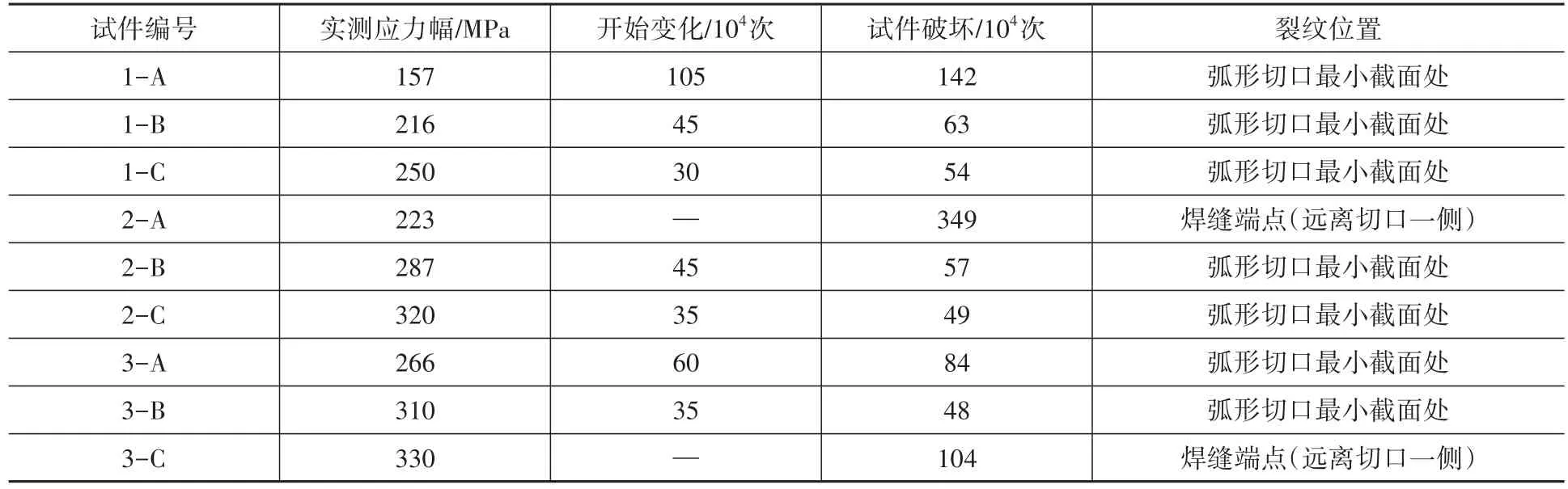

3.5 疲劳性能分析

目前我国规范尚未给出该细节名义应力的确定方法。对于该细节的疲劳评估本文建议可以用距弧形切口边缘的距离为5 mm的实测主应力作为名义应力来评价。疲劳寿命在理论上一般包括裂纹形成寿命和裂纹扩展寿命,其中裂纹扩展寿命一般较短,故工程上常取裂纹形成寿命作为疲劳寿命。弧形切口处的构造细节的疲劳破坏属于高周疲劳破坏,即该处应力水平较低,破坏循环次数一般高于104~105的疲劳,所以无裂纹寿命占疲劳总寿命的绝大比例。以弧形切口最小截面处应力幅发生明显变化为疲劳失效标准,得到该细节裂纹形成寿命(视为疲劳寿命),将疲劳试验结果汇总于表1。对比各个试件的应力幅大小以及试件疲劳失效荷载循环次数,可以得出孔型2和孔型3的弧形切口疲劳性能优于孔型1,而孔型2和孔型3的疲劳性能相当。因此在设计时注重横隔板弧形切口构造选型对提高疲劳寿命具有重要意义。

表1 疲劳试验结果Table 1 Results of fatigue tests

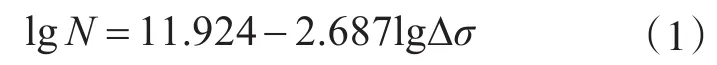

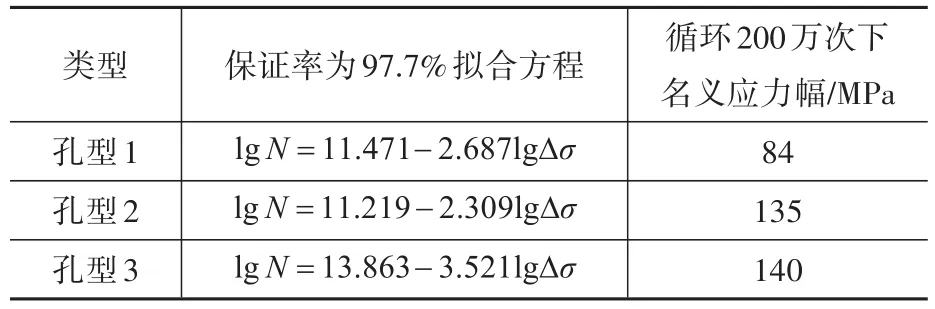

将有效试件的试验结果与各国规范规定的相应疲劳细节处的S-N曲线进行对比,如图14所示。根据表1试验数据可对各个孔型弧形切口实测S-N曲线拟合方程。孔型1试验数据可通过最小二乘法拟合而成,鉴于试验试件数量的局限性以及数据的有效性,孔型2和孔型3拟合方程只能用两点线性确定。下面以孔型1为例拟合该保证率为50%的回归方程:

当N=200万次时,得到容许应力幅为123.78 MPa。经计算,其相关系数为0.999接近于1,表明相关性很好,lgN的标准差s=0.226 7。考虑保证率为97.7%,即将式(1)减去2倍标准差得到修正后的疲劳抗力下限值S-N方程为

当N=200万次时,此时容许应力幅为84 MPa。

图14表明,弧形切口孔型2和孔型3在开孔自由边处的抗疲劳性能非常相近,且均优于孔型1。对比各国规范中针对闭口加劲肋横隔板开孔处疲劳细节的S-N曲线,中国《公路钢结构桥梁设计规范》(JTG D64—015)和欧洲BS EN1993-1-9Fatigue的容许应力幅最小,美国AASHTO规范次之,最大的为英国BS5400规范。孔型2和孔型3均高于各国规范要求,而孔型1低于英国BS5400规范的要求。由表2可知,考虑保证率97.7%,经过修正后的三个孔型的计算结果均高于《公路钢结构桥梁设计规范》(JTG D64—2015)和欧洲规范BS EN1993-1-9 Fatigue[2005]规定的71 MPa。需要强调的是,以上结果出自于室内试验条件,且只考虑面内应力的试验结果。实际设计时可从统计学角度对试验结果再进行折减。但通过以上计算可知,结果均显著大于现有规范推荐的数值,表明现有规范的规定是安全可靠的。鉴于孔型2可以有效降低纵肋和横隔板连接焊缝靠近弧形切口一侧焊趾的应力,所以综合推荐孔型2(设计应力幅取135 MPa)作为正交异性钢桥面板横隔板的弧形切口形式。

表2 不同孔型下实测S-N曲线拟合方程Table 2 Fitting equation of measured S-N curve under different hole types

图14 试验测得的S-N曲线与各国规范的对比Fig.14 Comparison between test results and international Nominal Stress S-N Curves

4 结论

(1)设计了一种能够重点研究正交异性钢桥面板横隔板开孔自由边处母材疲劳性能的试验模型,通过数值分析与桥面系足尺模型进行比较,结果表明该试验模型能够较好地模拟轮载作用下横隔板开孔自由边处的应力分布。

(2)根据试验模型对三种常用弧形切口孔型进行疲劳试验,每种孔型各3个试件。去除由于初始缺陷和刚度变化等原因未在目标区域产生疲劳裂缝的试件2-A和3-C,共得到7个有效试件及其试验数据。绘制各孔型的S-N曲线并与各国规范进行对比,得到孔型2和孔型3在开孔自由边处的抗疲劳性能相近且均高于各国规范要求。相比之下孔型1开孔自由边处的抗疲劳性能较差,低于英国BS5400规范的要求。

(3)对于弧形切口选型时可综合推荐孔型2即欧洲规范推荐的铁路桥弧形切口形式。在考虑保证率为97.7%的情况下,各个孔型的计算结果均高于我国钢桥规范和欧洲规范规定的71 MPa,表明现有规范仍较保守,存在较大的安全富余度。