铂基催化剂快速部分催化氧化甲烷的研究

2021-02-05包叶朋张毅然

郑 建,包叶朋,周 锐,张毅然,林 赫

(上海交通大学 动力机械与工程教育部重点试验室,上海 200240)

0 概述

近年来,天然气在发动机中的应用比例逐年增加,成为重要的石油替代燃料。天然气中的主要成分甲烷(CH4)具有稳定的分子结构,在发动机中不易点燃,燃烧速率相对较慢。而H2的着火性能优异且燃烧速率快,因此天然气发动机的掺氢改善燃烧受到了广泛的关注[1]。但是氢气存在车载储存问题。文献[2]中提出利用车载燃料催化重整制氢的方案解决储氢问题。

常用的天然气重整技术主要包括水蒸气重整、部分氧化重整、二氧化碳重整。水蒸气重整是传统的重要制氢重整工艺,但是该反应是一个强吸热反应,需要在高温高压下进行,设备投资较大。二氧化碳重整采用CO2为主要原料,有助于缓解温室效应,具有较大的应用潜力,但是严重的积炭现象限制了其大规模工业应用。相比较而言,部分氧化重整是一个温和的放热反应,不需要庞大复杂的供热、换热设备,能耗低,可显著降低设备投资和生产成本。该反应以多相反应为主[3-7],主反应方程式直接部分氧化反应见式(1),其反应焓ΔH为-72 kJ/mol。

(1)

部分氧化重整过程可能发生的一些副反应[6-8],如完全氧化反应(式(2))、生成CO2和H2O后引发的水蒸气重整反应(式(3))、CO2重整反应(式(4))和水气置换反应(式(5)),式(2)~式(5)的反应焓分别为-803 kJ/mol、+206 kg/mol、+247 kJ/mol和-41 kJ/mol。

(2)

(3)

(4)

(5)

甲烷部分催化氧化反应(式(1))速率可以比水蒸气重整反应(式(3))快几个数量级,在高空速下仍然保持较高的转化率和部分氧化产物选择性。

用于车载催化转化用途时,受车身质量限制,催化重整器不能过大,同时为了与发动机燃烧匹配,催化器需要在高空速下运行。文献[8-9]中研究发现,用贵金属催化剂(Rh、Pt)催化部分氧化甲烷,当反应物与催化剂接触时间减少到毫秒级时,反应中甲烷部分氧化的转化率仍能达到80%,H2和CO的选择性也分别达到0.50和0.95,而且未出现积炭现象。这种接触时间极短(毫秒级)、反应速度极快的重整反应被称为快速催化重整[8-9]。

对于甲烷快速催化重整的机理,科研人员提出了直接反应模型和燃烧-重整反应模型两种模型:直接反应模型认为CO及H2(合成气)是由CH4直接与氧气反应生成的;燃烧-重整反应模型认为CH4在O2富余的条件下先反应生成完全氧化产物CO2和H2O,继而在催化剂后半段氧气被大量消耗,反应产物再与未反应完的CH4进行二次重整反应[3,5-7,10-13]。文献[14]中以 Rh/Al2O3为催化剂进行甲烷快速部分氧化试验,通过监测催化剂温度发现入口段温度最高,并逐渐降低,据此推测该反应在催化剂入口段首先进行完全氧化过程,放出大量热,随后反应产物与未反应完的CH4进行二次重整反应,反应遵循燃烧-重整模型[14]。文献[15]研究发现在高CH4与O2物质的量的比(简称为CH4/O2比,依此类推)的条件下,Rh和Pt直接将CH4氧化成H2和CO,即反应遵循直接反应模型。文献[16]中采用原位时间分辨红外光谱和原位显微拉曼光谱技术,对CH4在SiO2和A12O3负载的Rh、Ru、Ir等催化剂上反应的初级产物和催化剂表面物种进行了研究,发现不同成分的催化剂部分催化氧化甲烷的机理是不同的,甲烷快速部分氧化的机理与催化剂表面氧物种浓度有关。

综上所述,甲烷快速催化重整反应遵循直接反应模型还是燃烧-重整模型仍未达成统一的观点,且采用不同种类催化剂时可能会有不同的反应机理。本文将针对甲烷在Pt/Al2O3催化剂上的部分氧化过程进行研究,考察分析产物的转化率、选择性及H2/CO比等参数随反应条件的变化规律,并以此为依据对Pt基催化剂部分催化氧化甲烷的表观反应机理进行讨论和分析。

1 试验装置与方法

1.1 试验系统

本研究采用的试验台架系统如图1所示。反应气体从钢瓶流出,通过流量控制系统精确控制反应气体(CH4、O2)和平衡气(N2)的流量,混合后进入石英管反应器。反应后尾气通过干燥管干燥后进入气相色谱仪(岛津GC-2014)进行成分分析,其余尾气排空。

图1 试验台架系统示意图

如图2所示,在石英管反应器的前半段布置弹簧加热圈预热反应气体,使其在进入催化剂段具备可触发催化反应的预热温度。反应床由3个串联的α-Al2O3载体构成,中间载体负载催化剂,两端为空 白载体(为减少散热)。反应主要在负载有催化剂的一段内发生。为了测量反应床内部沿轴向方向温度的分布情况,分别在3个载体轴线上钻直径约为 1 mm 的通孔,以供热电偶(直径0.5 mm)探头伸入。将热电偶固定在光学平移台上,通过精确调整热电偶探头在反应床中的位置,来获得反应床中较为准确的温度分布信息。

图2 石英管反应器示意图

1.2 催化剂的制备

采用α-Al2O3泡沫陶瓷作为催化剂载体。α-Al2O3泡沫陶瓷具有三维空间上交叉曲折的孔道结构,在较高空速下更多的物质能够有效地传递到催化剂表面发生反应,有利于提高催化剂性能[17]。而Al2O3本身有利于H2、CO的脱附,促进CO2的吸附,有助于提高部分氧化产物的选择性[18]。

Pt/α-Al2O3制备过程如下:取适量氯铂酸(H2PtCl6·6H2O)溶解于适量去离子水中,搅拌至完全溶解,然后将α-Al2O3载体置于上述水溶液中静置一段时间,待其饱和后取出并放入干燥箱110 ℃恒温干燥10h,然后在马弗炉内500 ℃下煅烧3h,再用H2体积分数为5%的H2、N2混合气流在650 ℃下对催化剂还原1h,待其冷却后即获得质量分数为24.23%的Pt/α-Al2O3成型催化剂。

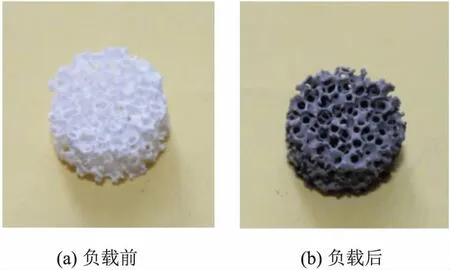

载体负载催化剂前后的对比照片如图3所示。

图3 α-Al2O3载体负载Pt前后对比

1.3 催化剂的SEM表征

为了解制备好的催化剂的表面结构,分别对空白载体和负载有Pt的载体进行了SEM表征,采用HITACHI公司的S-2150型扫描电子显微镜对催化剂的表面进行观测。操作时先将催化剂切下一小片,用导电硅胶将其固定于带有导电胶带的铜样品柱上,然后对置于样品柱上的催化剂样品进行真空镀膜预处理,之后一起放入样品室,待抽真空后对样品进行表面形貌观测。2个样品的SEM照片如图4所示。

图4 催化剂载体负载Pt前后表面SEM照片

从图4中观察到,空白载体表面呈不规则的鳞片状,内部孔道较多,因此比表面积会比较大,适合用作催化剂载体;载体负载了Pt后,Pt颗粒以不规则团状附着于催化剂表面,颗粒形状、大小都不规则,其粒径约为2~4 μm,且其在载体表面的分散相对均匀,无团聚现象。

1.4 催化剂测试

通过流量控制系统精确控制反应气体(CH4、O2)和平衡气(N2)的体积流量,混合后进入石英管反应器。待反应稳定后,用移动热电偶测量反应气体流动方向催化剂各点床层温度。反应生成气经干燥后用流量计测试其总体积流量,抽取小部分气体进入气相色谱仪,测量尾气除水后 CH4、O2、N2、CO、CO2的体积分数。实际测量中发现O2转化率接近100%,其他产物如C2H4、C2H6等的浓度皆为百万分比级,可忽略不计。生成的水蒸气体积分数无法测量,只能通过原子守恒来计算。结合生成气总的实际体积流量,可计算出各产物的实际体积流量。

CH4的转化率定义为反应消耗的CH4的量与反应前CH4的量之比。CO的选择性定义为生成CO中C原子的量与反应消耗的CH4中C原子的量之比。H2的选择性定义为生成H2中H原子的量与反应消耗的CH4中H原子的量之比。

改变CH4/O2比、反应气与N2的体积分数及预混合气温度来考察在不同催化剂上这些反应参数对甲烷部分氧化反应结果的影响。由于在可燃极限内点燃甲烷-氧气混合气可能会发生爆炸,因此在本试验将混合气中甲烷的体积分数控制在30%以上从而避开甲烷爆炸极限(体积分数5.0%~15.4%)[19]。

2 结果与分析

2.1 混合气预热温度对重整反应的影响

反应气体CH4/O2比为2∶1,平衡气N2占混合气体积比例为60%,气体总流率为2 L/min,混合气预热温度分别为330 ℃、420 ℃、510 ℃,反应达到稳定时反应床中轴线上的温度分布情况见图5,其中10 mm~20 mm 段为负载有Pt的催化剂区域,其余位置则为空白载体。

图5 混合气预热温度对催化剂床层温度的影响

从图5可以看出,混合气预热温度越高,催化剂整体温度越高,但随轴向距离增加,不同预热温度下各测点的温差减小,可见预热对床层温度的影响比催化反应要小。观测反应器轴线方向的温度分布发现,从1 mm处到13 mm处,反应床中温度逐渐上升,且温度上升的速度也越来越快;从13 mm处到18 mm处,温度继续上升,但温度上升的速度逐渐减缓,并在18 mm处达到最大值;从19 mm处到 25 mm 处,温度开始缓慢下降。分析可知,大量放热反应发生于10 mm与18 mm处之间,而后半部分温度下降的原因为系统散热。

表1为重整反应达到稳定时CH4的转化率、H2和CO的选择性及H2/CO比的数据记录。从表1可以看到CH4的转化率、H2和CO的选择性、H2/CO比都随着预混合气温度的提高而上升,因此在满足催化剂热稳定性的前提下,提高反应温度可明显提升反应整体性能。

表1 混合气预热温度对各参数的影响

2.2 平衡气比例对重整反应的影响

保持反应气体总流率为2 L/min,反应气体CH4/O2比为2∶1,预混合气温度为400 ℃,N2占混合气体积比例分别为40%、50%、60%、70%时,反应达到稳定时反应床中轴线上的温度分布情况见图6。

图6 反应气体中N2体积比例对催化剂床层温度的影响

从图6可以看出,提高N2比例会使反应温度整体降低,这是由于提高N2体积比例会导致反应物相对浓度降低,使得单位时间内放热量减少。

表2为重整反应达到稳定时CH4的转化率、H2和CO的选择性及H2/CO比的数据记录。从表2数据可以看出,随着N2体积比例的提高,CH4的转化率下降,H2和CO的选择性上升,而H2/CO比下降。N2体积比例对反应整体性能的影响应当综合转化率与选择性两方面进行考虑。降低N2体积比例能够提高反应温度从而改善综合性能,但同时也会降低产物的选择性,这一问题将在下文中进行讨论。

表2 N2体积比例对各参数的影响

2.3 燃氧比CH4/O2对试验结果的影响

保持反应气体总流率为2 L/min,N2体积比例为60%,预混合气温度为400 ℃,CH4/O2比由1.8增加到2.5时的试验结果见图7。

图7 混合气中CH4/O2比对试验结果的影响

图7试验结果表明,随着CH4/O2比的上升,反应器床层温度下降, CH4的转化率下降,H2和CO的选择性呈略微上升趋势,产物中H2/CO比下降。

2.4 结果分析与讨论

从试验测量结果可以看到,产物中H2/CO比的值在1.3~1.5范围内。反应(1)的H2/CO比为2,反应(4)的H2/CO比为1,而反应(3)的H2/CO比为3。因此,在本研究选定的CH4/O2比在1.8~2.5范围内的条件下,首先可以确定甲烷部分氧化重整至少包含了反应(1)、反应(4)及反应(2)。由于反应(2)产生H2O,可能会进一步引发反应(3)和反应(5)。

下文将从反应条件变化对CH4转化率和产物选择性的影响规律对反应机理进行进一步分析。

从表1数据可以看到,催化剂床层温度的上升可以促进CH4的转化,使H2和CO的选择性及H2/CO比升高。反应(1)(H2/CO比为2)和反应(5)为放热反应,反应(3)(H2/CO比为3)和反应(4)(H2/CO比为1)为强吸热反应。温度升高有利于吸热反应(3)和反应(4)进行。分析证明了反应(4)(H2/CO比为1)的存在,而增强反应(4)(H2/CO比为1)会降低整体的H2/CO比值。实际测得H2/CO比值是偏高的,可能的解释是反应(3)(H2/CO比为3)的存在的影响。升高温度对吸热反应(3)(H2/CO比为3)和反应(4)(H2/CO比为1)具有促进作用,使得甲烷的转化率及H2和CO的选择性升高。同时温度升高对反应(3)(H2/CO比为3)的促进作用大于对反应(4)(H2/CO比为1)的促进作用,使得整体H2/CO比值上升。

图6和图7(a)的结果显示,N2体积比例及CH4/O2比的升高降低了反应器床层温度。从上文的讨论来看,催化剂床层温度的降低会导致CH4的转化率降低。从表2和图7的试验结果来看,CH4的转化率及H2/CO比的变化趋势与表1一致,即床层温度降低使H2/CO比减小,但H2和CO的选择性反而略有升高。这是由于N2体积比例及CH4/O2比的升高使得反应气体中氧气的分压降低,导致催化剂表面活性氧浓度降低,对反应(2)的抑制作用更大,而对反应(1)的抑制作用相对较小,这使得H2和CO的选择性呈升高的趋势。

3 结论

(1) 反应器床层温度的上升可以促进CH4的转化,使H2和CO的选择性及H2/CO比也有所升高。

(2) N2体积比例及CH4/O2比的升高会降低催化剂床层温度、CH4的转化率及H2/CO比,提高H2和CO的选择性。

(3) CH4的快速部分催化氧化反应为多种反应路径共存,既包含直接部分催化氧化反应,也包含了燃烧-重整反应路径。在不同的反应条件下,各种反应路径所占比例会发生变化。