船用低速电控柴油机实时仿真模型开发研究

2021-02-05王勤鹏杨建国余永华

王勤鹏,李 静,杨建国,余永华

(1.武汉理工大学 能源与动力工程学院,武汉 430063;2.武汉理工大学 船舶动力工程技术交通行业重点实验室,武汉 430063;3.武汉理工大学 船舶与海洋工程动力系统国家工程实验室,武汉 430063)

0 概述

硬件在环仿真测试是柴油机电控系统产品化开发过程中的重要的环节,是开展电控系统测试的关键步骤[1-2]。由于船用低速机体积大、功率高等特点,利用船用低速机台架进行电控系统开发的试验成本相对于中、小型柴油机要昂贵很多,并且长时间的台架试验会带来严重的资源浪费,所以利用硬件在环仿真平台开展船用低速机电控系统的功能测试与控制参数的预标定工作有重要的意义。运行在硬件在环仿真平台中的低速机实时仿真模型是低速机电控系统测试和预标定试验成功与否的关键,实时仿真模型的功能、精度及实时性对电控系统测试的完整性和准确度有着决定性的影响[3-5]。

船用低速电控柴油机仿真研究工作主要集中在建立多维或准维整机模型开展低速电控柴油机的性能预测与参数优化[6-12]。用于电控系统功能测试和参数标定用的低速机实时仿真建模的研究,多采用平均值模型简化的方式计算得到低速机多个循环后性能的平均值,或使用零维模型来计算柴油机缸压变化情况,使用平均值模型来预测柴油机整体性能参数[13-17]。这些研究工作主要关注船用低速机整机的工作过程仿真,建立的仿真模型计算出低速机的转速、转矩、排温、油耗及缸压等性能参数提供给控制系统,仿真模型并未包含电控系统的受控对象,如燃油喷射系统、排气系统及辅助风机系统等,所以在进行硬件在环仿真测试时不能开展对应控制功能的测试和标定。另外,由于仿真模型中简化了低速机缸内工作过程,且仿真模型中有关燃烧过程计算基于商业软件提供的四冲程柴油机燃烧模型进行,导致低速机实时仿真模型中燃烧放热率的模拟不能随燃油喷射和排气门控制参数的不同而实现精确变化。

本文中以船用低速电控柴油机为对象,建立了低速柴油机缸内工作过程、进排气过程、涡轮增压器、中冷器等各个子模型,并将各子模型进行集成完成了船用低速机整机实时仿真模型的开发;基于低速机电控系统的功能需求,在实时仿真模型中分别建立了燃油喷射、排气门、辅助风机等仿真模型,为电控系统提供了完整的受控对象;基于双线性插值的方法,利用实测的缸压数据预测各工况下的放热率,以实现低速机实时仿真模型计算结果可随着喷射控制参数变化而精确变化,使实时仿真模型更加接近于真实的低速电控柴油机,为低速机电控系统控制参数基于模型的预标定提供了仿真试验条件。

1 低速机实时仿真模型总体结构

本文中开发的低速机实时仿真模型以6EX340EF船用低速机为对象,其主要参数如表1所示。

表1 低速机主要参数

根据对低速柴油机电控系统控制功能分析,低速机实时仿真模型要代替真实柴油机作为低速柴油机电控系统的受控对象,除了能够模拟低速机起动、停车和调速等基本工作过程外,还要响应电控系统发出的控制信号,并将产生响应之后的相关信号反馈给电控系统。因此在本文中开发的低速机实时仿真模型中分别建立了燃烧子模型、燃油喷射子模型、排气门升程子模型、起动停车子模型、辅助风机子模型等单独的子模型来完成与电控系统的交互与响应。低速机实时仿真模型与控制系统的信号交互如图1所示。

图1 实时仿真模型与控制系统信号交互

本文中开发的低速机实时仿真模型总体结构如图2所示。起动子模型中预先设定了起动转矩,结合电控系统起动命令和仿真模型的曲轴转角变化,模拟低速机的起动过程;辅助风机子模型根据电控 系统发出的开启命令自动激活,提高进入仿真模型的进气量,以模拟由于废气量不足,电控系统启动辅助风机加大进气压力的情况;涡轮增压器子模型采用全工况脉谱图的方式模拟各工况下低速机所需的进气量;扫气口流量子模型模拟新鲜空气通过扫气箱进入气缸的情况;燃油喷射子模型包含了简化的燃油泵、燃油轨和喷油器,通过接收电控系统的喷射控制信号,计算得到各缸的喷油量和喷油率;燃烧子模型采用基于双线性插值的方法,利用实测的缸压数据预测各工况下的放热率;排气门子模型根据电控系统发出的排气门启、闭信号,仿真计算出不同的排气门升程曲线作为反馈信号提供给电控系统;曲轴上止点子模型模拟出电控系统所需的曲轴转角信号和上止点信号发送给电控系统,并使得仿真计算得到的低速机性能参数以基于曲轴转角的方式显示和传输;循环波动子模型用来模拟低速机各气缸之间及循环间的工作波动。

图2 低速柴油机实时仿真模型

2 低速机实时仿真模型关键子模块开发

2.1 燃烧子模型

为了使实时仿真模型可实现低速机过渡工况的模拟,并使实时仿真模型可随喷射控制参数不同而改变缸内燃烧情况,在满足硬件在环测试实时性要求的约束下,本文中的燃烧子模型采用双线性插值方法对试验得到各工况燃烧放热率进行插值,使燃烧子模型仿真计算得到的放热率曲线可随喷射控制参数改变而变化[18-19]。应用在燃烧子模型中的燃烧放热率曲线涵盖了低速机25%、50%、75%和100%负荷4个工况点的试验数据,由于篇幅限制,图3中仅展示了低速机各负荷下不同喷油轨压的放热率曲线。由图3可见,在低速机25%负荷下当轨压从58 MPa升高到60 MPa时,燃烧前期放热比例明显增大,燃烧持续期缩短,表现为燃烧放热率峰值明显增大。

图3 燃烧放热率曲线

图4 燃烧放热率对比

仿真计算得到的燃烧放热率曲线与试验结果趋势一致,最大误差在4%以内。产生误差的原因是由于应用于双线性插值的基础燃烧放热率曲线数据较少,可通过增加各工况下不同控制参数的燃烧放热率曲线数量来降低误差。

2.2 排气门升程模拟

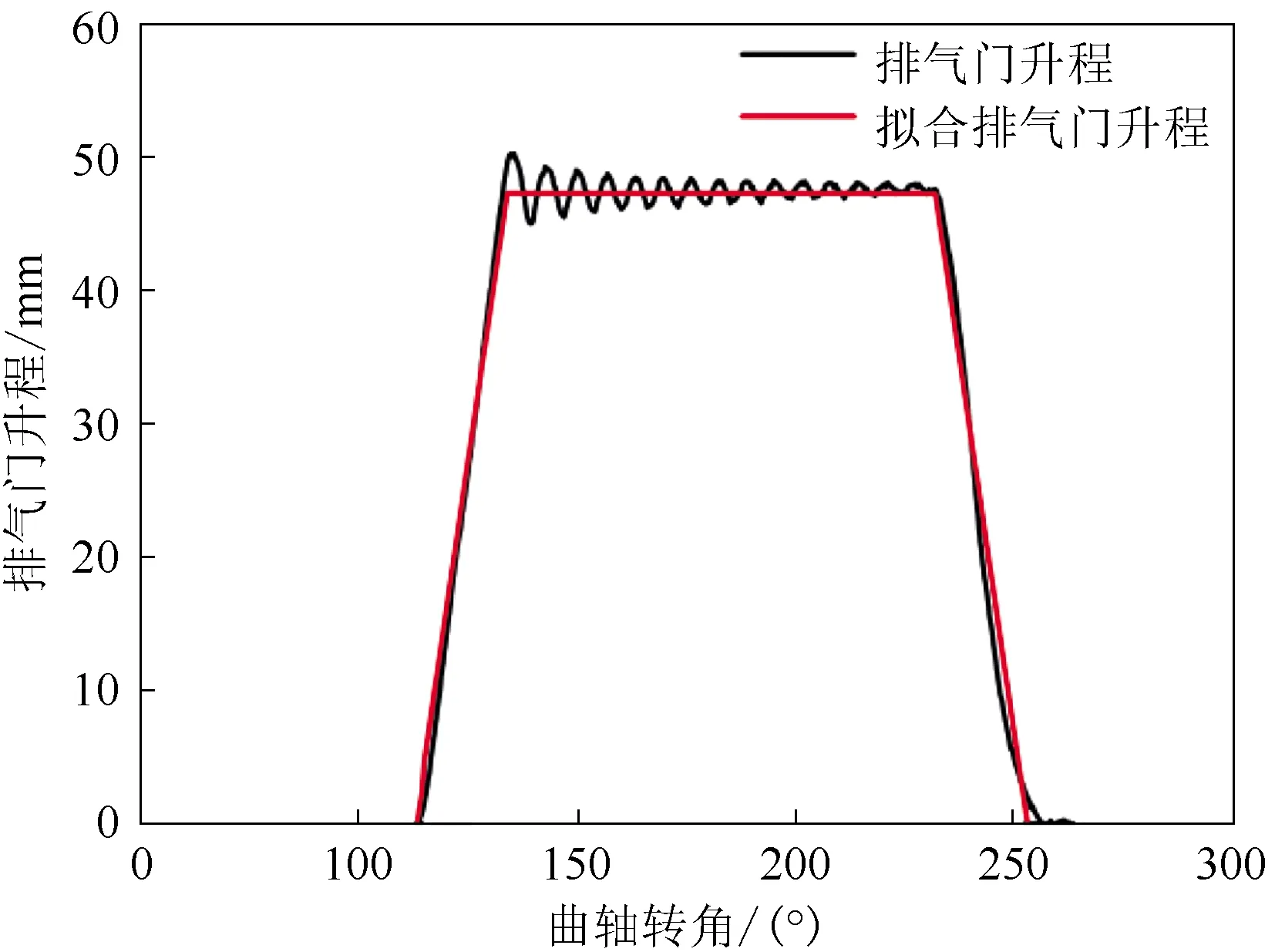

由于在实时仿真模型中排气门流量的计算依赖于排气门有效流通面积,为了更好地对排气门启闭过程进行模拟,本文中在保持排气门有效流通面积不变的情况下,将排气门升程曲线拟合成如图5所示的类梯形升程曲线。

图5 排气门升程拟合效果

本文中将拟合的类梯形升程曲线简化为5个部分,如图6所示,包括:开启机械延时阶段、液压开启阶段、完全打开阶段、关闭机械延时阶段和空气弹簧关闭阶段。当电控系统发出排气门开启信号P时,排气门经过一定的机械延时后才开始动作,在P1点开始打开排气门,直到排气门升程曲线到达A点时认为排气门已正常开启。利用液压油驱动的排气门开启阶段与伺服油轨压有关,轨压越大开启时间越短。排气门完全打开时,其排气门升程曲线的高度是一定的,因此只要液压开启阶段的斜率确定,排气门完全开启的时刻就是一定的。排气门一直保持完全开启的状态直到收到电控系统发出的排气门关闭信号Q,经过一定的机械延时在Q1点排气门才开始进行关闭动作,在空气弹簧的作用下排气门升程曲线的高度逐渐降低,直到B点时认为排气门已正常关闭。

图6 排气门升程模拟过程

在低速机实时仿真模型能使排气门升程随着控制参数变化而变化,但是却无法实时输出排气门升程曲线,为控制器提供反馈信号。本文中进一步通过MATLAB/Simulink软件将排气门升程信号进行仿真计算,使得低速机实时仿真模型可直接输出排气门升程信号提供给电控系统,并使仿真排气门升程信号可随排气门开启、关闭控制信号及不同伺服液压油压力的变化而改变。不同排气门开启、关闭信号下的排气门升程曲线及不同液压油压力下的排气门升程曲线如图7和图8所示,可以看出当排气门开启、关闭命令改变及液压油压力变化时,仿真计算的排气门升程也会随之变化。

图7 不同排气门开启关闭信号的升程信号

图8 不同液压油压力的升程信号

2.3 燃油喷射模拟

燃油喷射子模型主要由简化的燃油泵、燃油轨及喷油器构成,能够根据不同的喷射正时、喷射脉宽和喷射压力等控制参数,仿真计算出不同的喷油率曲线和喷油量。在其他条件不变的情况下,不同轨压、喷射脉宽及喷射正时下的喷油率曲线如图9~图11所示。从图中可以看出燃油喷射子模型可以表征基本的喷油规律,可作为电控系统的受控对象。

图9 不同轨压下的喷油率

图10 不同喷油脉宽下的喷油率

图11 不同喷油正时的喷油率

燃油喷射子模型不仅考虑了燃油喷射正时、喷射脉宽和轨压对喷油率的影响,并且考虑了喷油动作的延时,模拟了从喷油控制信号发出到喷油器针阀动作之间的延时情况。图12为50%负荷工况时的喷油率和喷射信号,从图12中可以看出仿真计算得到的喷油率曲线与控制命令之间有明显的延时。

图12 喷油信号延时

2.4 起动、停车及辅助风机模拟

低速机起动过程是通过打开空气起动阀向气缸中充入一定压力的压缩空气使活塞获得一定的初速度实现的。由于实时仿真模型中无法模拟起动空气充入气缸使得活塞运动的这个过程,所以忽略了高压空气充入的过程。在实时仿真模型中直接将一个设定的起动转矩进行加载以模拟低速机的起动过程。在接到电控系统发出的起动命令后,4 s内通过设定的转矩带动低速机获得一定转速,然后在起动过程中开始增加燃油喷油量,直到达到稳定起动转速。

当实时仿真模型接收到电控系统发出的停车信号时,模型通过逐渐减少喷油量直至零来实现停车。为了实现正常停车及紧急停车,在实时仿真模型中可以通过调整停车时停油的快慢来区分正常停车与紧急停车。

新教认为所有信徒都可以有能力通过自己阅读《圣经》而理解上帝并进而与上帝沟通,人们并不需要乞求好像高人一等的宗教“专家”——神父乃至教皇。新教贵格会甚至提出了“灵光(inner light)”思想,认为上帝是每个人心中固有的。[2]

低速机在起动过程和25%负荷以下工况时,由于废气量不足,涡轮增压器无法提供低速机工作所需要的足够的空气量,因此需要电控系统控制辅助风机运行实现对进气量的补充。实时仿真模型获取电控系统发出的辅助风机控制信号,同时向中冷器中充入一定量的新鲜空气,来模拟辅助风机向低速机进行补气的过程。

2.5 循环波动子模型

低速机每个循环的工作情况都不是一致的,这种循环波动对于低速机来说是不可避免的。考虑到循环波动对于喷油过程及进气过程的影响,也为了能够模拟低速机各个缸之间及循环与循环之间的这种波动,对喷油量和进气压力的波动进行了模拟。柴油机的各项燃烧状态参数均服从高斯分布,通过Marsaglia-Bray算法产生随机新数列可得到一对相互独立的标准正态分布的随机序列,而且 Marsaglia-Bray算法无需使用三角函数,计算速度是Box-Muller方法等的数倍,程序语言更简单,且需要的储存空间更少,适用于发动机实时模型的建模[20-21]。

2.5.1 进气压力循环波动

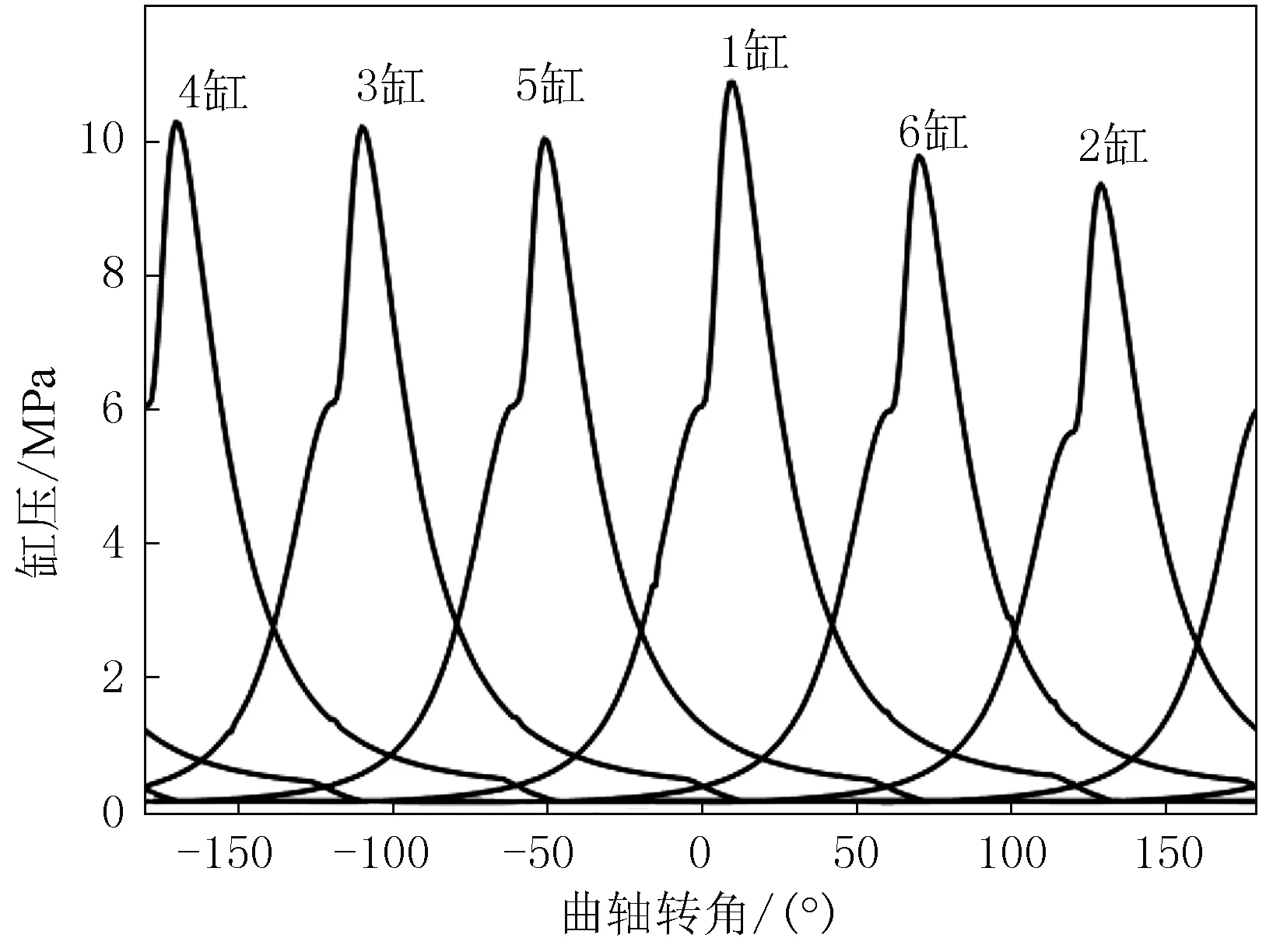

对第1缸和第2缸的进气压力系数均添加了循环波动,气缸中的实际进气压力为进气压力系数与正常进气压力的乘积,进气压力系数在不添加波动时都为常数1。在第1缸添加了20%的循环波动,在第2缸添加了10%的循环波动后,各缸的缸压曲线如图13所示,可以看出第1缸压缩压力明显高于其他气缸。

图13 进气压力循环波动的缸压

2.5.2 喷油量循环波动

将喷油量的循环波动直接加到喷油器的流量系数上,通过添加的波动参数可改变喷油器流量系数进而改变喷油量。样在第1缸和第2缸分别添加20%和10%的循环波动,结果如图14所示。可看出添加波动的第1缸和第2缸明显与其他4个缸的缸压不同,并且第1缸的缸压峰值明显高于其他气缸。

图14 喷油循环波动的缸压

3 实时仿真模型集成与精度验证

实时仿真模型通过信号接口实现与硬件在环平台的信息交互,接受来自电控系统的控制信号并将模拟的低速机性能参数反馈给电控系统。硬件在环软硬件配置系统流程如图15所示。

图15 硬件在环软硬件配置系统流程

将开发的低速机实时仿真模型部分使用编译工具编译为DLL文件,并下载到NI Veristand平台。根据需要测试的信号需求配置板卡参数,并根据接线表配置相对应的通道和定义通道的类型,将模型中的信号与板卡的通道相连接,通道连接后进行检查,检查无误后进行软件在环。在WrokSpace界面上添加信号的相应控件就能监测相应模块。将单缸控制器接入硬件在环系统中,通过示波器观测输入输出信号。

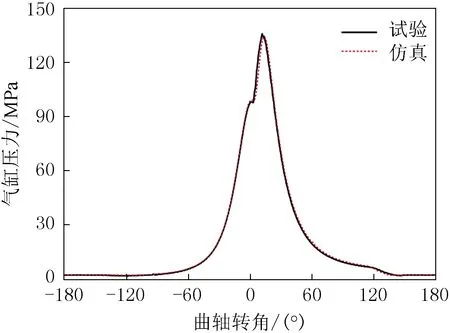

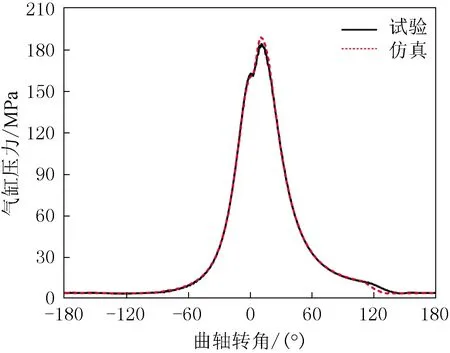

集成在硬件在环平台中的低速机实时仿真模型按照低速机推进特性运行,将低速机实时仿真模型计算得到的典型工况点下的性能参数与低速机试车报告的试验数据进行对比如图16~图20所示。可以看出仿真数据与试验数据误差在5%以内,压缩压力及最高燃烧压力最大误差约为3%,排气温度的最大误差为4.7%。仿真模型中针对低速机二冲程扫气过程采用的是简化进气口面积的方式,其流量系数也是理论值,所以压缩压力仿真存在误差;最高燃烧压力的误差来源于压缩压力的误差和燃烧子模型的算法误差;排温误差较大是由于缸内传热中使用了简化的传热模型,将壁面温度设为了定值,导致排气温度普遍偏高。

图16 25%工况缸压对比

图17 50%工况缸压对比

图18 75%工况缸压对比

图19 100%工况缸压对比

图20 柴油机性能参数仿真值与试验值对比

低速机实时仿真模型起动过程中转速变化情况及仿真模型中燃油消耗量的变化如图21所示。前4 s通过模型中的电机带动低速机获得一定转速,在低速机达到起动转速之前不喷油,低速机加速过程中喷油量增加,当8 s后低速机运转平稳了,燃油消耗量也逐渐稳定,故实时仿真模型可完成低速机的起动模拟。

图21 低速机实时仿真模型起动过程

低速机实时仿真模型可跟随电控系统发出的设定转速及燃油控制命令实时计算得到当前的低速机转速,如图22所示。

图22 低速机实时仿真模型转速变化过程

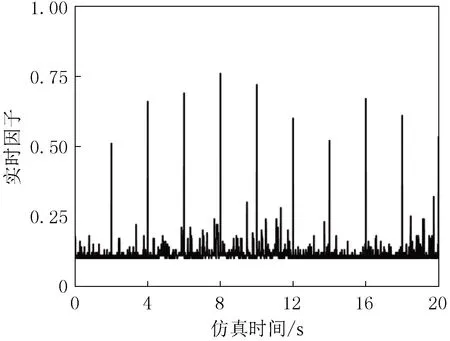

为了给电控系统模拟一个真实的测试环境,必须在保证仿真模型精度的同时确保其实时性。本文中使用实时因子(即仿真模型在处理器上的计算耗时与仿真设定时间步长之比)作为实时性判别的标准。当实时因子小于1时,表示实时仿真模型计算速度比真实柴油机实际工作更快。将低速机实时仿真模型在硬件在环实时仿真机运行,得到的实时因子变化如图23所示,实时因子小于1。

图23 仿真模型运行时的实时因子

4 结论

(1)基于低速机电控系统的功能需求,开发了船用低速电控柴油机实时仿真模型,实时仿真模型计算的低速机性能参数可随燃油喷射和排气门控制参数变化而变化。

(2)开发的低速机实时仿真模型计算得到的典型工况下仿真数据与试验数据最大误差在5%以内,运行在实时仿真机中的实时因子小于1,即仿真模型计算速度比真实柴油机实际工作更快,可作为受控对象开展低速机电控系统硬件在环测试仿真试验。