多机器人系统布局与时间协同优化*

2021-01-27郑甲红李鹏涛

王 婧,郑甲红,王 超,李 林,李鹏涛,武 鹏

(陕西科技大学机电工程学院,西安 710021)

0 引言

近年来,随着电子技术、计算机技术、人工智能技术等多个学科的协同发展,多机器人系统已由实验室阶段走向了实际应用阶段[1]。布局问题是指给定一个布局空间和若干待布局物体,将待布局物体合理地摆放在空间中满足必要的约束,并达到某种最优指标[2]。在制造系统中,多机器人机构的良好放置和设计会影响制造系统的整体效率。

为了保证布局的合理性,主要考虑避免部门重叠。Chang Yunchih等[3]为非切平面图提出了一种高效、灵活和有效的数据结构。同时还开发了基于B*tree的模拟退火方案进行平面布置设计,实现了接近最佳的平面利用率。Guo Peining等[4]开发了确定性的布局规划算法。相对于传统的布局方案,提出了多种布局表示方案,为未来多机器人工作单元的布局提供了有效的布局方法。Osman N S等[5]提出将一个或多个相等的正方形并排连接成多形布局配置。Murata H等[6]提出的序列对布局表示方法,将模块表示在斜网格上,并基于生成的网格构造一些约束图,由此可以找到布局中每个组件的坐标。Izui kazuhiro等[7]使用序列对来表示布局设计方案,并且使用虚拟组件来表示组件稀疏的布局区域。Meller Russell D等[8]提出了基于序列对表示的设施布局问题的新公式,已成功将该公式应用于超大规模集成电路(VLSI)的设计中。

多机器人布局优化问题主要解决设备选取、布局工艺设计、工位布局和机器人运动轨迹规划4方面问题[9]。本文通过优化多机器人布局,以实现整个系统中机器人运动时间最短为目标,求解出一组最合理的布局和轨迹规划方案,对实际生产过程具有重要意义。

1 问题描述与建模

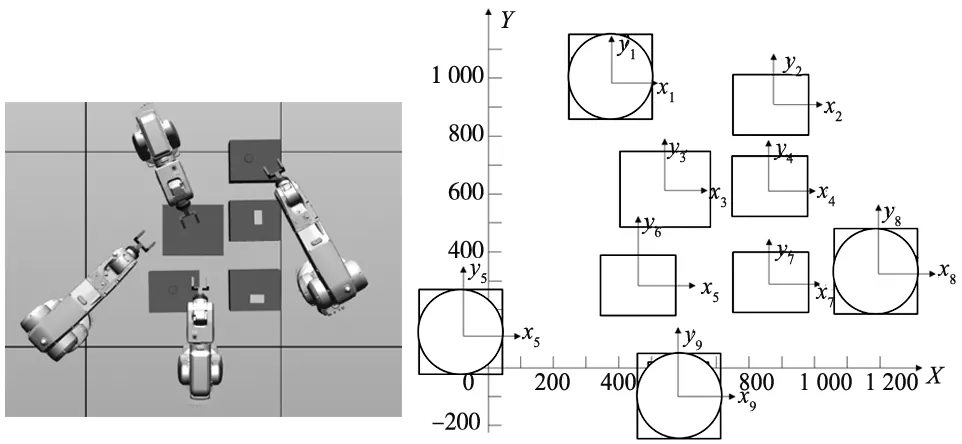

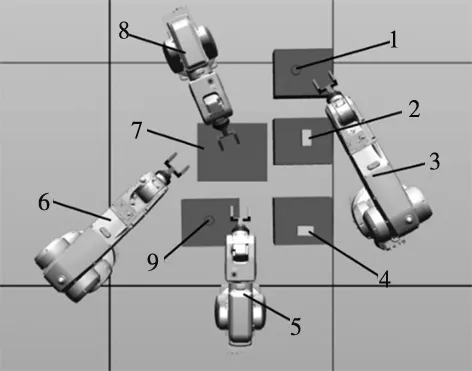

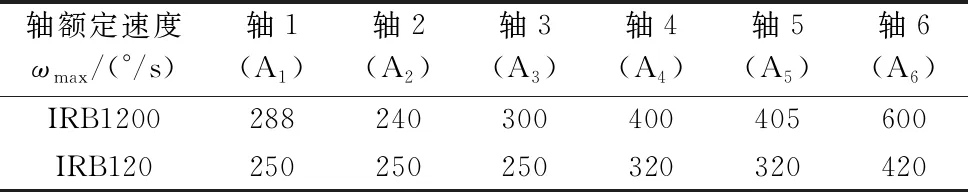

系统中包含4个机械臂、4个零件箱和一个装配台,假定每个机械臂获取的零件箱和进行最终组装的装配台为矩形。部件的尺寸已知,设备布局如图1所示。5个部件分别表示为G=(G1,G2,G3,G4,G5),取机械臂底盘所在的最大外接圆为机器人所在的位置,分别表示为H=(H1,H2,H3,H4),w和h分别表示各个部件设备在X和Y方向上的长度,(xi,yi)表示各个设备部件中心点在XOY坐标系中的坐标。

假定:①给定任务条件下,每个机械臂只能组装单个零件。②尽管存在多个机器人,但不能在同一时间内执行多个任务。即:如果一个机器人正在执行任务,则其余机器人无法启动任务。③系统中已经完成初步的布局设计,且已经确定好了各个机器人末端执行器到达相应部件目标的先后顺序。④不考虑末端执行器与部件设备之间的干涉。

(a) RobotStudio仿真实物图(b) 初始布局示意图图1 多机器人系统布局图

2 6R机器人运动学模型

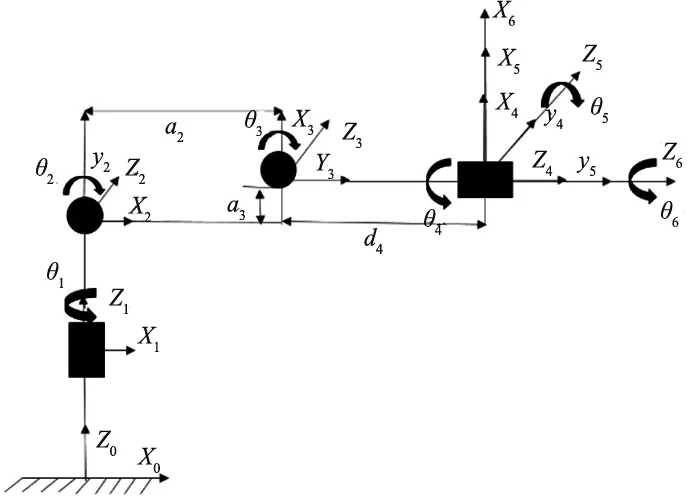

本文以多机器人为模型,任意选取6自由度ABB机器人IRB1200为例,运用D-H参数法对其建立运动学模型[10],如图2所示。

图2 IRB1200 D-H建模示意图

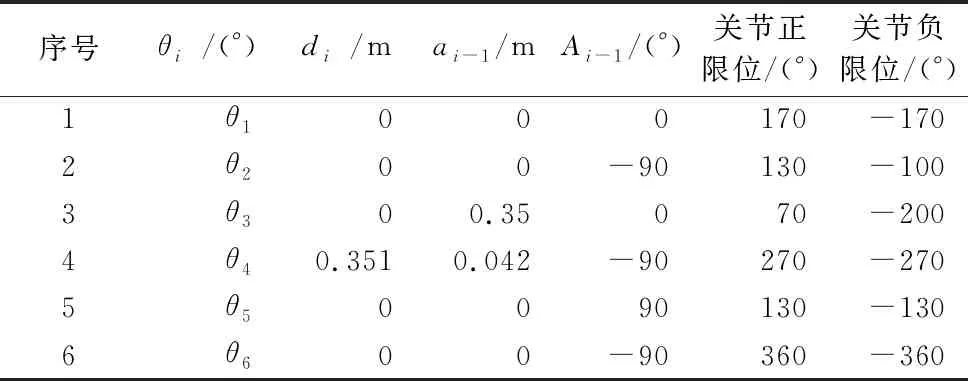

其中涉及到机器人参数如表1所示。

表1 IRB1200机器人连杆参数

2.1 机器人正运动学

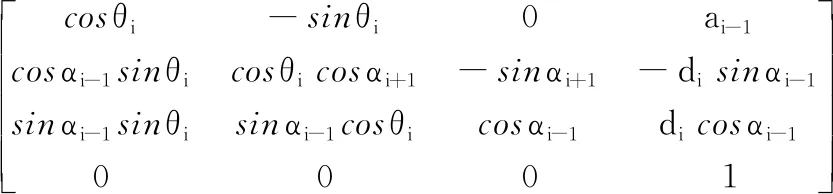

利用机器人关节坐标变换矩阵求解机器人的正逆运动学,关节坐标变换矩阵为:

(1)

(2)

(3)

(4)

(5)

(6)

(7)

(8)

2.2 逆运动学求解

本文借助MATLAB运算平台,对ABB IRB1200机器人进行正逆运动学仿真运算,具体步骤如下:

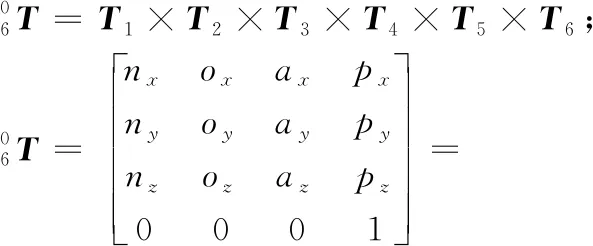

(1)将基坐标系与工具坐标系关系表示为:

(9)

(2)将逆运动学问题简化为:

(10)

(3)转换为公式求解:

(11)

(4)给定机械臂各个关节的参数:

(12)

(5)根据机械臂运动学正解方程求得机械臂末端执行器的位姿:

(13)

nx=0.462 1;ox=-0.565 7;

ax=-0.683;px=0.215 6

ny=-0.641 5;oy=-0.745;

ay=0.183;py=-0.314

nz=-0.612 4;oz=0.353 6;

az=-0.707 1;pz=-0.351

用所求得的正解去进行逆运动学的求解,将所得出的8组逆解代入正运动学方程中,可求出相同的位姿矩阵。

3 设计准则

多机器人制造系统的总操作时间是机器人移动时间、组装时间和空转时间的总和。在未确定操作计划之前,采用每次机器人运动的起点和终点之间机械臂关节旋转角度来评估机器人的运动时间。给出系统中每个装配机器人关节的最大角速度,假设每个关节匀速运动,可近似计算出机器人的运动时间。假设所有关节都可以同时改变角度,使用最大关节运动时间评估机器人l的第k个关节的第j个运动时间,如下所示:

(14)

假设所有的关节同时改变角度,取最大关节运动时间来评估机器人l的第k个关节的第j个运动的时间,即:

(15)

第一个任务的初始姿态到零件台的时间加上第一个任务所需的实际操作时间为:

(16)

总的操作时间T为:

(17)

其中,Nr表示机械手的个数。

约束条件如下:

(1)机器人操作时与任务点之间保持一定的距离,以允许机器人执行复杂的操作任务。

(2)机器人可达性约束:要求所有机器人能够到达操作目标坐标系,通过机器人位置反解存在来体现。

本文采用群体智能算法粒子群算法(PSO)来解决多机器人系统布局优化的研究。粒子群算法的适应度函数由上文分析的最小操作时间来计算。

4 实例分析

图3 多机器人系统初始布局

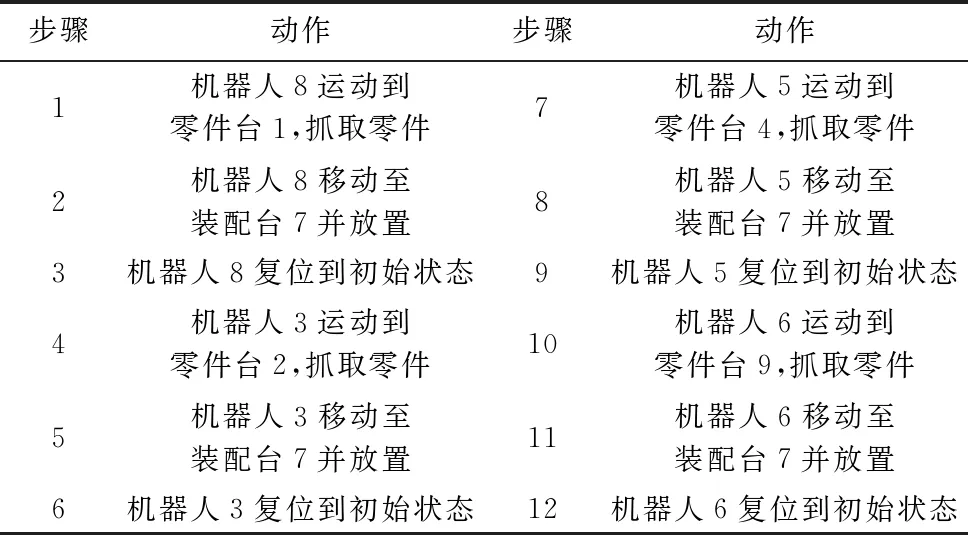

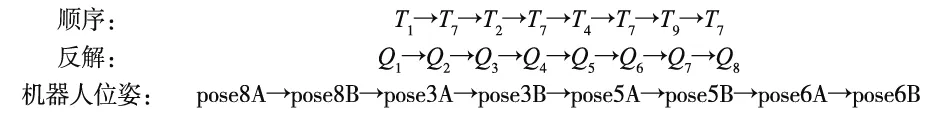

采用一个多机器人装盒系统,各个零件盒中的部件,经机器人搬运到装配台进行装盒操作。该系统已经完成了初步的布局和工艺设计如图3、表2所示,图4表示系统的工作流程。

表2 多机器人系统工艺设计

图4 系统工作流程图

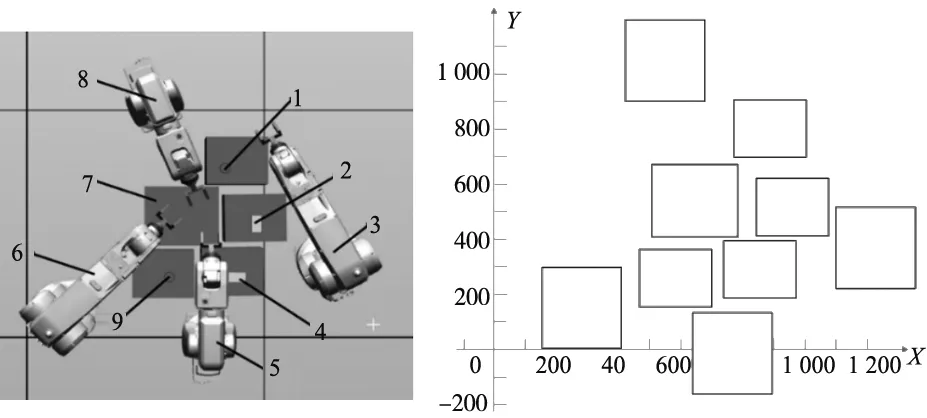

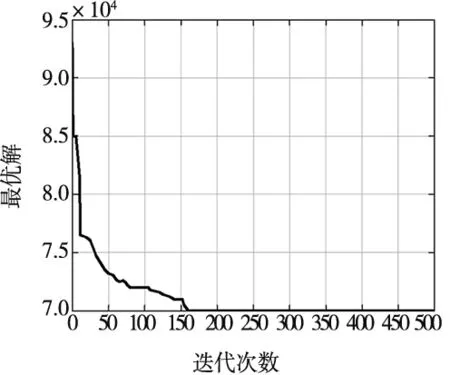

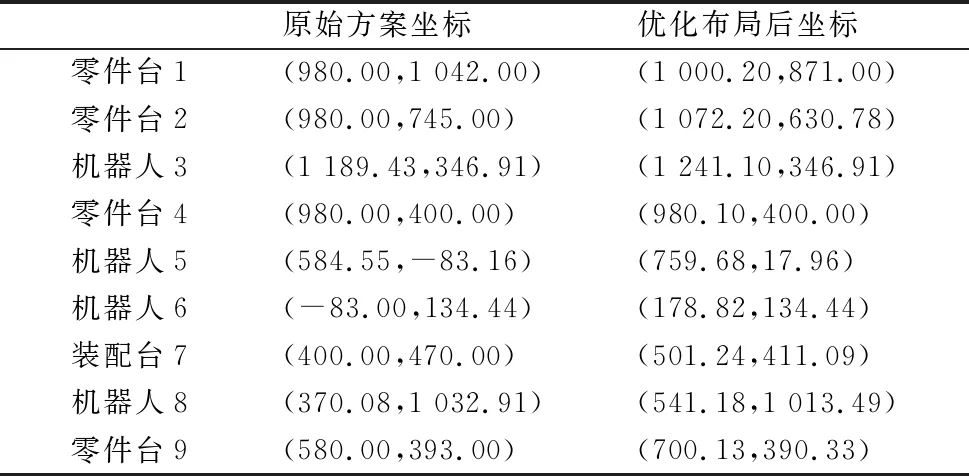

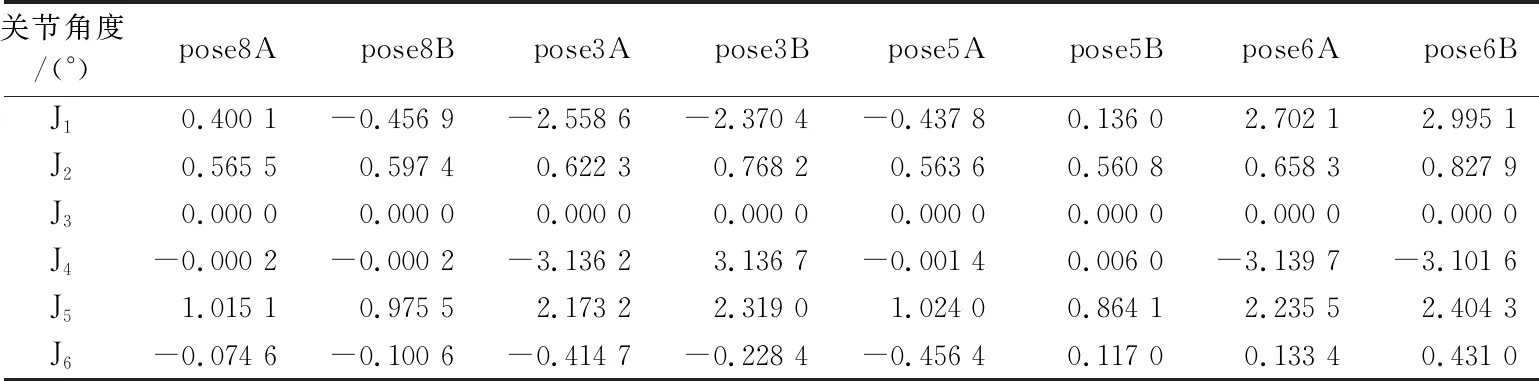

PSO算法种各参数分别为:种群规模n=50,迭代次数为MaxIt=500,惯性权重w=1.0,加速度系数c1=0.7,c2=1.5,惯性权重阻尼比wdamp=0.99,各个装配台与零件台之间的最小间隙dxk,dyk=20,各个机械臂以工作空间最小半径为最小间隙,即:ABBIRB1200机器人的最小间隙设为dxi=60,dyi=60,ABBIRB120机器人的最小间隙设为dxi=24,dyi=24。机器人的运动学参数如表4所示,本实例在MATLAB中编写算法程序,结果如图5~图7、表3~表5所示。

表3 机器人运动学参数

布局后的结果如图5所示。

(a) RobotStudio仿真实物图(b) 优化后布局示意图 图5 系统布局优化结果

图6 适应度收敛曲线

表4 系统设备组件坐标

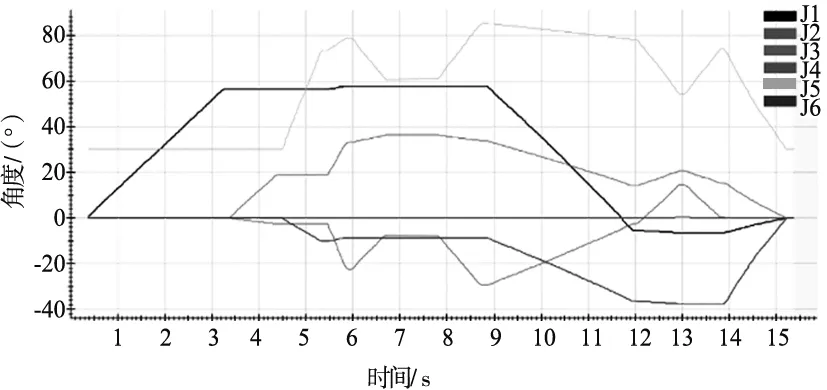

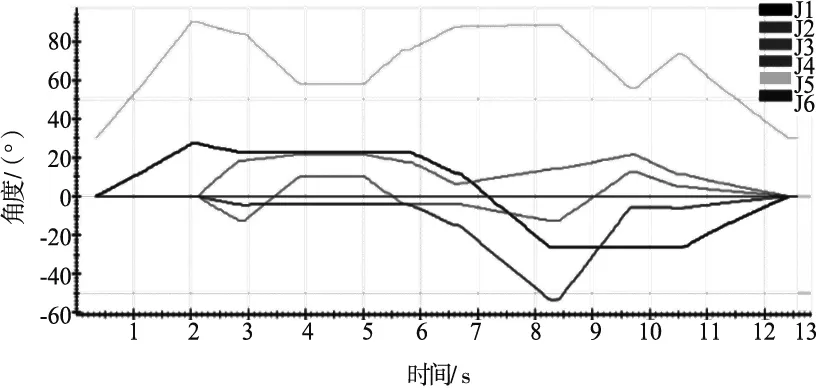

图7显示了系统优化布局前后,机器人8各轴的角度变化。

(a) 机器人8布局前各轴变化趋势

(b) 机器人8布局后各轴变化趋势图7 机器人8布局前后各轴变化趋势

系统布局前多机器人系统运行的总时间T1=86.48,优化后系统运行的总时间T2=74.82。由此可以计算出机器人运行的总时间减少比率为:

表5 机器人位置反解结果

5 结束语

本文通过对多机器人装配系统进行数学建模,可以准确描述多机器人与各个设备组件之间的位置关系,为后续仿真奠定基础。提出了基于粒子群算法的多机器人系统布局优化方案,总时间节省13.48%并运用MATLAB进行逆运动学求解,通过仿真实验证明,本文提出的方法可以有效地减少多机器人系统运行时间,提高运行效率,对以后多机器人系统任务分配以及路径规划的研究提供了基础。