对中、小型热浸镀锌加工废水处理工程的几点认识与探讨

2021-01-14王健旭王秋菊李薇

王健旭 王秋菊 李薇

摘要:以某热浸镀锌加工厂已建废水处理工程为例,总结中、小型热浸镀锌加工厂废水处理过程中存在的典型问题。对此类废水处理工程的设计进行一些探讨,并为设计出造价低廉、维护简便、操作简单的中小型热浸镀锌加工废水处理工程提出几点认识与建议。

关键词:热浸镀锌废水处理维护简便

Abstract:Taking the wastewater treatment project of a hot-dip galvanizing plant as an example, the typical problems existing in the wastewater treatment process of small and medium-sized hot-dip galvanizing plants were summarized. This paper discusses the design of this kind of wastewater treatment project, and puts forward some understanding and suggestions for the design of small and medium-sized hot-dip galvanizing wastewater treatment project with low cost, simple maintenance and simple operation.

key:Hot dip galvanizing, waste water treatment, easy maintenance

1引言

热浸镀锌是延缓钢铁材料环境腐蚀的最有效手段之一。目前,中、小型热浸镀锌加工企业在我国热浸镀锌行业中占有相当大的比例,因此,做好中、小型热浸镀锌加工废水治理对提高热浸镀锌清洁生产水平、发展环境保护和能源利用等都能起到很好的促进作用。

由于中、小型热浸镀锌加工企业规模有限,在废水治理上存在资金不足、专业管理人员缺乏等问题。因此设计出造价低廉、维护简便、操作简单、运行费用节约的热浸镀锌废水处理系统对热浸镀锌行业的废水治理有着非常重要的意义。就此,以某热浸镀锌加工厂已建废水处理工程为例,总结中、小型热浸镀锌加工厂废水处理过程中存在的典型问题,对此类废水处理工程的设计进行一些探讨,并为设计出造价低廉、维护简便、操作简单的中、小型热浸镀锌加工废水处理工程提出几点认识与建议。

2热浸镀锌废水产生环节

2.1热浸镀锌生产工艺流程

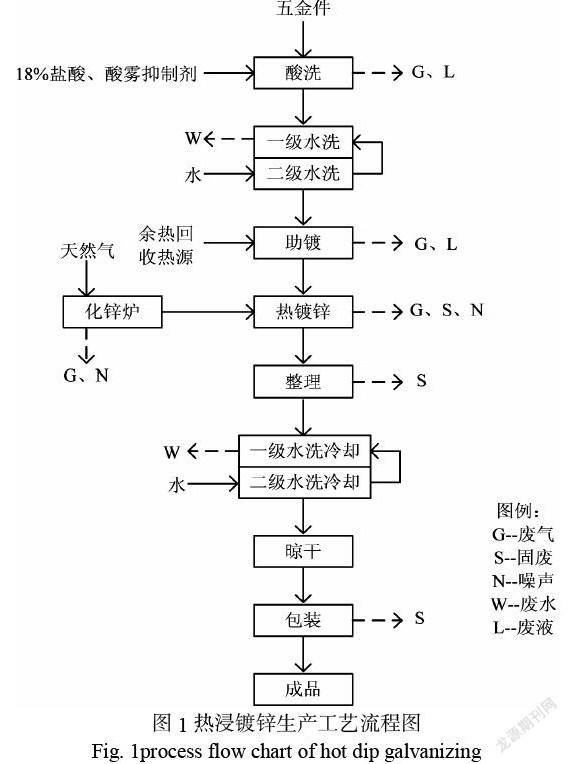

各热浸镀锌生产企业生产工艺流程基本相同,如下图所示:

2.2废水产生环节分析

1、酸洗:将五金电力配件放入除锈槽内进行除锈,除锈槽内为除锈液,主要成分为盐酸,将镀件悬挂在专用吊具上浸入酸洗槽中浸泡一定时间,酸洗完成后,将镀件提出移至水洗槽。酸洗槽需定期补充盐酸,以维持较好的清洗效果。酸洗的目的为了去除构件表面的铁锈和氧化铁皮,主要方程式为:FeO+HCl→FeCl2+H2OFe2O3+HCl→FeCl3+H2O。

此过程产生污染物主要为废酸,按危废进行处置,不产生废水。

2、水洗:酸洗后的毛坯件通过行车移送放入水洗槽中进行水洗,洗去残留的盐酸,使表面洁净。水洗为常温,此工序有水洗废水产生。水洗液在使用一定时间后,盐酸浓度升高,影响水洗效果,需进行更换。同时由于厂内浸镀锌过程中锌尘与废水接触,进入废水中。

因此,此过程产生清洗废水,主要污染因子为pH、Fe、Zn、SS、CODcr等。

3、助镀:为使后续热浸镀锌效果更好,必须进行助镀处理,在助镀槽内加入助镀剂(氯化锌、氯化铵),加水配置助镀液,助镀后助镀剂附着在结构表面。助镀原理:助镀就是将酸洗后的工件再浸入一定成分的助镀液中,在工件表面形成一层薄的盐膜的过程。

此过程产生污染物为废助镀液,按危废处置,不产生废水。

4、热浸镀锌:将助镀后的工件加入热镀锌锅中,工件浸入锌液中进行热浸镀锌,由于镀锌之前采用氯化铵助镀,氯化铵加热至350℃即可升华,337.8℃时可离解成氨和氯化氢。因此后续清洗废水中不考虑氯化铵。

此过程主要污染物为废气,不产生废水。

5、水冷却:将整理后的工件放入冷却水槽内进行冷却,此工序有大量水蒸气及槽底残渣产生,冷却水定期添加,不外排。

由于热浸镀锌是直接在锌液中进行浸镀、锌在工件表面以单质形式附着,因此清洗过程中冷却水中锌也以单质形式存在,冷却后直接沉降,因此冷却水中锌离子浓度极低。经沉淀后可直接回用无需处理。

综上,热浸镀锌产生废水主要为酸洗后的清洗废水,主要污染因子为pH、Zn、Fe、SS、CODcr等。

3锌、铁离子沉淀工艺原理

碱性条件下,对铁离子进行沉淀的工艺原理如下:

化学原理:主反应HCl+NaOH=H2O+NaCl

ZnCl2+2NaOH=Zn(OH)2+2NaCl↓

FeCl3+3NaOH=Fe(OH)3+2NaCl↓

FeCl2+2NaOH=Fe(OH)2+2NaCl↓

副反应2Fe(OH)2+O2+H2O=2Fe(OH)3↓

Fe2+离子开始沉淀pH=7.6,完全沉淀pH=9.6,而Fe3+在3.5左右开始沉淀,在5左右沉淀完全沉淀完。Zn2+完全沉淀pH=11左右。

4拟采取的工艺思路

根据工艺原理,提高pH值,由于同离子效應,对Fe3+和Zn2+沉淀完全有利,但氢氧化铁具有微弱的两性,新生态Fe(OH)3或Zn(OH)2在大大过量的OH-中是会部分溶解的,同时造成OH-的浪费。

同时,废水中主要污染物为Fe2+和Fe3+,Fe2+和Fe3+在《污水综合排放标准》(GB8978-1996)表四一级标准中,没有单独的排放限值要求,其污染指标是通过SS和色度表征出来的,因此去除Fe2+和Fe3+的目的在于降低废水中SS并去除废水色度。因此,只需控制废水SS≤70mg/L即可,此条件下,只需进行化学沉淀即可实现,无需再加入PAC和PAM进行絮凝沉淀。

而废水中重点控制的污染因子为Zn2+。Zn2+在《污水综合排放标准》(GB8978-1996)表四一级标准中,排放限值为5mg/L,显然仅通过化学沉淀的方式不能实现达标,需增加絮凝沉淀单元并进行过滤才能实现达标的目的。

同时,Fe2+和Fe3+和Zn2+化学沉淀时具备较好沉淀效果所需pH值不同,如果直接将pH调至12,固然Zn2+、Fe2+和Fe3+均能够得到较好的去除,但显然对于Fe2+和Fe3+来说造成了OH-的浪费,同时由于Fe2+和Fe3+的存在,为了保证后续Zn2+的达标,进行絮凝沉淀时,会造成大量絮凝剂与Fe(OH)3的结合,造成PAC和PAM使用量的增加,进而造成污泥量增加。

综上,采取Fe和Zn分级沉淀的处理方式显然较为合适,Fe采取单纯化学沉淀方式去除,Zn采取化学沉淀+絮凝沉淀的方式去除,确保污染物达标,并减少污泥产生量。

5某厂现处理工艺存在的问题

5.1现状水质监测结果分析

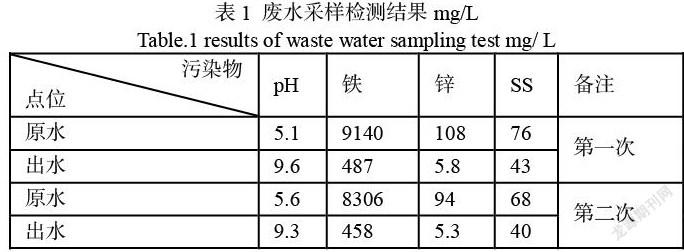

为了解中、小型热浸镀锌企业废水处理现状,笔者对某小型热浸镀锌企业进行调查,并对其现有废水处理设施进行了2次取样监测,监测结果如下:

根据废水检测数据,对废水产排及现状污水处理站运行情况分析如下:

1、原水和出水中SS指标均较低,而铁、锌含量较高,主要原因为SS测定对于在水中能沉淀下来的物质,不纳入SS指标,而本次測定水中铁、锌等污染物指标是在消解后进行测定,沉淀物中铁、锌也在检测数据中反应出来。说明在充分沉淀后,原水和出水中的铁、锌将大大减少。

2、出水指标中铁、锌含量减少近90%,而SS变化仅约50%,造成原水中铁、锌含量很高的主要原因为废水经处理后未充分沉淀,回用后沉淀物在沉淀池内长期累积。

现有废水处理站具有较明显处理效果,但由于沉淀性能不佳,水质监测过程中有部分沉淀物反应到的总铁、总锌指标中,表征为总锌出现超标,水质感官较差。

5.1现处理工艺存在的问题

根据现状水质检测分析,某热浸镀锌厂废水处理存在很多不足,也是目前行业内中、小型热浸镀锌企业废水处理普遍存在的问题,具体如下:

1、处理过程中直接加碱沉淀,未考虑将Fe2+氧化为Fe3+。由于Fe2+沉降性弱于Fe3+,导致沉降性不好,后续需加入大量PAC和PAM,导致污泥量大大增加。

2、铁和锌未分级处理,处理工艺为化学沉淀+絮凝沉淀,同时由于Fe2+和Fe3+的存在,进行絮凝沉淀时,造成大量絮凝剂与铁离子结合为沉淀物,造成PAC和PAM使用量的增加,进而造成污泥量增加。

3、为节约成本,处理选用一体化处理设施。一体化处理设施由于受到场地、运输、安装等条件的限制,往往沉淀池沉淀区高度严重不足。以某厂为例,其现有沉淀池高度仅1.8m,除去泥斗,沉淀区仅1.2m,造成污泥分层不足,泥水未完全分离,污泥浓度低。

4、污水处理设备腐蚀严重,管路布置不规范,存在跑、帽、滴、漏的环境风险。

6针对现有问题的改进措施

6.1改进后的工艺流程

根据工艺原理,结合调查某企业处理过程中存在的问题,提出采取二级化学沉淀+絮凝沉淀。一级化学沉淀采取曝气沉淀方式,将Fe2+氧化为Fe3+。同时加入NaOH,将pH值控制在7.2左右,既有利于Fe3+沉淀,又不会因为pH值过高造成浪费。二级化学沉淀主要针对Zn2+将pH调至11。工艺流程如下:根据以上分析,改进后的废水处理工艺流程如图4所示:

6.2改进后工艺流程细节要点

1、处理过程中加入氧化剂(双氧水或次氯酸钠),同时改进现有曝气系统,使曝气系统不仅有混合作用,同时增加空气与Fe2+的接触,最大程度将Fe2+氧化为Fe3+。

2、因将Fe2+氧化为Fe3+,pH可控制在7.2左右,此pH条件下,Fe3+具备良好的沉降性能,仅采用化学沉淀就可以使SS≦70mg/L,减少污泥产生量。

3、更换絮凝沉淀设备,增加沉淀区高度,优化处理效果,减少PAC和PMA加入量,提高污泥浓度,降低污泥脱水难度。

4、对沉淀区高度进行调整,保证沉淀高度不低于3.5m,沉淀复合不大于2.0m3/(m2.h)。

7结束语

通过合理的设计,提高废水处理系统的处理效率并减少污泥的产生,有效的降低成本,将会极大地提高企业主对中、小型热浸镀锌废水处理的积极性,是对我国环境保护事业的巨大推动。

参考文献

[1]张珠.(2004).热浸镀锌废水处理的特殊性.中国腐蚀与防护学会第七届全国热浸镀大会.中国腐蚀与防护学会.

[2]闫广强,马洪伟,常鹏.论热浸镀锌生产的环境控制[J].科技资讯,2007, 000(001):63-63.

[3]孟祥和,胡国飞.重金属废水处理[M].化学工业出版社,2000.

[4]机械工业部第二设计研究院.电镀废水治理设计手册[M].浙江科学技术出版社,1987.

作者简介

王健旭(1983-),男,四川彭州人,2005年毕业于四川农业大学环境工程系环境工程专业,工学学士。现主要从事环境影响评价、水污染治理和大气污染治理相关工作。