超磁致伸缩材料在航空中的应用探索*

2021-01-12朱卫华邓兴民安增勇

朱卫华,张 利,金 兴,邓兴民,安增勇

(1.海军装备部,陕西 西安 710077; 2.庆安集团有限公司,陕西 西安 710077)

0 引 言

超磁致伸缩材料(Giant Magnetostrictive Material, GMM)是自20世纪70年代发展起来的一种新型智能材料,典型代表是TbDyFe合金,区别于传统磁致伸缩材料FeNi和FeCo等,具有应变大、能量密度大、输出功率高、频带宽等特点,与压电材料、形状记忆合金并称未来最具潜力的三大智能变体材料,被视为21世纪提高国家高科技综合竞争力的战略性功能材料[1]。随着材料制备与应用技术的发展,GMM应用已经拓展到流体传动与控制、机器人、新型电动机、传感器、蠕动机械、电-声换能、主动减振、精密加工、高速阀门及飞机机翼控制等众多领域,并逐渐延伸。面向航空领域对高性能器件的智能化、集成化与微型化的需求,基于GMM材料的应用研究在该领域也具有广阔的前景。超磁致伸缩作动技术(Giant Magnetostrictive Actuated Technology,GMAT)是超磁致伸缩材料的主要应用形式,是基于GMM材料轴向线性的磁致伸缩效应原理设计工作,在外界磁场的驱动下GMM棒长度发生变化,从而向外输出位移或力的技术。相比压电式作动器有着更小的磁滞损耗,不会因热影响而永久失效。该稀土合金智能材料的应用研究,对我国这样一个稀土大国无疑具有重要战略意义。

笔者通过对比几种智能材料的优缺点以及超磁致伸缩材料在航空中的国内外应用现状,分析存在差距,继而提出超磁致伸缩作动技术的智能化、微型化以及一体化的发展趋势,分析了未来工程化面临的挑战和解决思路。

1 超磁致伸缩材料在航空中应用

1.1 材料优势

GMM主要具有应变大(2000 ppm)、输出力高、能量密度大、毫秒级响应、驱动电压低等众多特点,如图1所示,截至目前,基于GMM材料开发的器件已到达数千件之多。相比压电材料存在飘移、老化以及过压击穿等问题,GMM材料不易老化,即使达到居里温度磁伸特性暂时消失,但回到居里温度以下,磁伸特性恢复,不会因热失效,因此其安全性和可靠性高,这也是GMM材料的研究与应用开发能得到迅速发展的根本原因。当然GMM材料作为磁性智能材料同样具有脆性、温度特性以及磁滞非线性等不利特点,是应用开发中必须克服与解决的问题,但优势更突出,更具有吸引力,预计2040年左右,随着新材料制备研究与应用理论技术的不断发展与成熟,GMM器件应用领域将不断扩展进入工程实用化阶段,在“多电飞机/全电飞机”中应用更普遍。

图1 GMM材料特点

1.2 应用现状

1.2.1 智能变体飞机/机翼

变体飞机是一种可以根据飞行任务及外界环境变化,自适应调整气动外形,实现在多种任务模式下高效飞行的飞行器。其中未来变体飞机作动系统核心部件是先进智能作动器,包括压电作动器、磁致伸缩作动器、基于智能材料的机电作动器以及基于智能材料的电动静液作动器等等。

德国航空航天中心(DLR)是欧盟进行变形机翼研究的主要机构,自1995年以来一直对变形机翼结构开展研究,研究涵盖了智能机翼后缘、智能小翼、智能前缘、智能前缘缝翼等相关应用场景。欧盟另一个项目CHANGE的研究目标是获得一种可以在起降高升力阶段增加弯度、高速飞行状态减小翼展、空中待命阶段增加翼展并减小弯度的技术。目前,CHANGE项目已经在无人机上测试了变形机翼前后缘,并且能够改变翼展。

自适应机翼是在机翼结构中使用磁致伸缩作动器或压电式作动器等,能够实时感知外界环境的变化,并可以驱动机翼弯曲、扭转,从而改变翼型和攻角以获得最佳气动特性,降低机翼阻力系数,延长机翼的疲劳寿命。当飞机在飞行过程中遇到涡流或猛烈逆风时,机翼中的智能材料就能够迅速变形,并带动机翼改变形状,从而消除涡流或逆风的影响,飞机仍能平衡地飞行,使机翼阻力极大降低。美国Grumman飞机公司利用超磁致伸缩材料作驱动组元制造的自适应机翼模型,其响应速度比传统的液压系统提高20倍,后缘倾转60%,航程增加35%。

在直升机振动控制领域受到广泛关注的智能材料主要是压电材料和磁致伸缩材料[2]。麦道直升机公司和马里兰大学倾向于使用前者,而赛康科技公司则在应用磁致伸缩材料技术方面做了大量的研究工作。利用安装在直升机桨叶上的智能材料作动器,接受机载控制器发出的控制信号产生作动运动直接或间接地驱动桨叶外端后缘附翼或改变桨叶的安装角分布,引起附加的桨叶响应以达到抑振或降噪目的。

1.2.2 新型智能元件

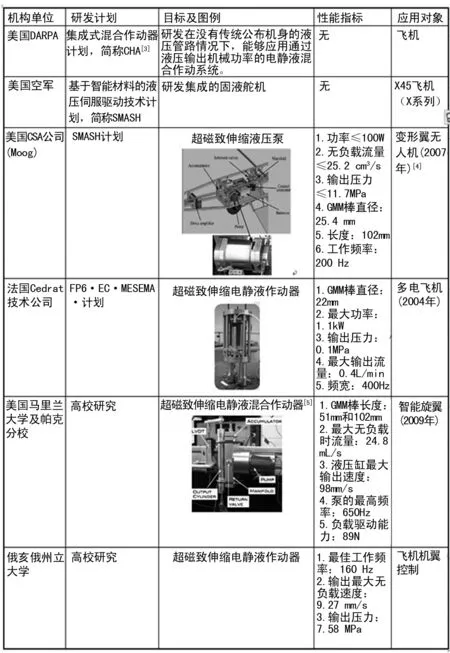

GMM应用已进入飞机作动领域,并得到长足发展,尤其是美国、法国等航空强国投入大量的经费和人力开展了新型智能材料开发及智能器件的研究,其中超磁致伸缩作动器是其中一项重点。图2列举出国外部分企业、院校以及研究所的应用现状。

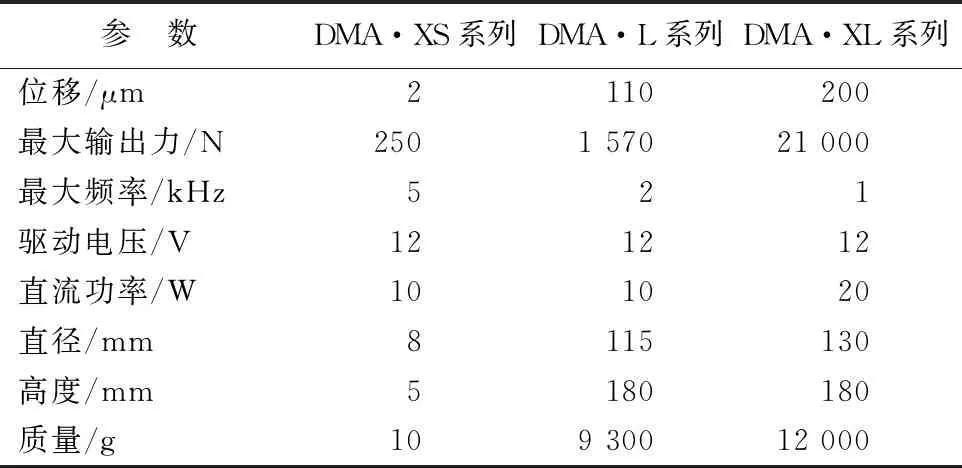

法国Cedrat技术公司已将磁伸缩致动器发展成较为成熟的系列化产品,可以被设计成在静态或动态的低电压下(12 V)产生高的力(>20 kN)和大冲程(>200 μm),具体参数见表1。

此外,国外自20世纪90年代开始研究一种具有高精度指向并能消除振动噪声的六自由度有效载荷搭载平台,称之为“超静隔离技术试验平台(SUITE)”,用来隔离来自卫星的微小振动,使精确有效载荷处于超静的动力学环境中,以保证其能够高可靠工作,平台6条腿均是超磁致伸缩堆栈驱动器。

国内的南京航空航天大学、浙江大学、大连理工、武汉理工等大学针对超磁致伸缩驱动器件等GMM应用技术研究进行了大量研究,也取得了大量成果,但仍处于实验室阶段,技术成熟度在4级左右,并且尚未成功应用于航空领域,与国外发达国家尚存在一定的差距。

图2 不同机构的GMM器件应用现状

表1 固态磁致动器DM系列参数

2 发展趋势[3、5]

航空飞控作动系统经历了简单机械系统、电传控制系统以及功率电传系统并逐步向智能化、集成化与微型化方向发展。以GMM材料为代表的智能材料驱动是以一种新型作动实现形式,具有结构简单,高频驱动以及高分辨的位移输出精度等优势,代表未来“多电飞机/全电飞机”中重要执行元件的发展方向。

2.1 智能化

智能化是新一代及未来航空器发展的主要方向,实现飞控作动技术的智能化控制和管理是重要的研究方向,目前国外在此方面开展了很多基础和预先研究,取得较大成果,在智能飞行控制、智能变体机翼控制、智能发动机控制以及智能旋翼控制等方面,NASA、Darpa以及波音等机构均开展了基于智能材料驱动技术的开发,如波音公司在SMART计划的支持下,在MD-900直升机分别进行压电材料和超磁致伸缩材料开发的作动器进行旋翼的振动控制测试。超磁致伸缩材料、压电材料等通过材料的智能化开发实现更轻质、结构更简单、更高频的的新原理作动器,推动智能化高性能作动技术发展。

2.2 微型化

微型化是飞机作动器的重要发展趋势。为了实现精密和超精密的定位、位移、传动、操作与控制等,现代作动器与传感器一样,向着材料的功能化、结构的固定化与集成化、体积的微型化等方向发展。作动器的微型化并不是简单的缩小,而是从原理、结构、制造工艺到调试、控制都有新的突破与创新。超磁致伸缩作动器结构简单,易于开发微型作动器,如微型伺服阀。

2.3 一体化

作动器与传感器的一体化的自感知作动器是现代作动器发展的一个重要方向[6]。自感知作动器的物理基础就是利用了智能材料对能量转换可逆的特性。常见的可逆现象是电磁耦合和机电耦合,如压电材料、超磁致伸缩材料,目前国内外对超磁致伸缩自感知作动器的研究属于起步阶段。自感知作动器在实际应用中具有无与伦比的优越性:①与分别使用独立的传感器、作动器相比,自感知作动器作为一个器件体积更小、重量更低、结构紧凑、节省空间,设计自由度增加,降低了安装难度;②自感知作动器可实现真正的“同位控制”,传感器的测试点和控制作用点为一点;③自感知作动器在系统性能上,综合考虑测量和控制,突出能量流、信息流、物料流的集成,优化系统设计;附加质量的减少,系统响应速度更快,系统性能显著提高。

3 面临挑战

以GMM为核心的作动系统是多领域物理场耦合、多输入、时变以及磁滞非线性的复杂系统,研制适合飞机机载环境的GMA器件仍面临诸多挑战,需要不断的可续探索与技术研究。

(1) GMM材料的磁滞非线性、涡流热与电阻热影响以及非线性模型与参数设计理论尚待发展,目前磁滞模型主要有Preisach磁滞模型、J-A磁滞模型、自由能磁滞模型以及神经网络磁滞模型,但都具有一定缺陷,有必要开展复合磁滞模型研究以及开发新型低磁滞特性的GMM材料如FeGa材料。

(2) 基于GMM应用的流体驱动控制涉及应力应变场、电磁场、温度场和流场等多物理场耦合,并且能量转换规律研究不清晰,通过开展基于模型以及基于知识的多领域建模与仿真研究,进一步建立精准的模型。

(3) 新型智能元件中的惯性负载较大、油液的可压缩性等问题使得负载机构频宽与GMA的高频不匹配,大大滞后于GMA,制约了更高频场景的应用。同时GMA属于高精度微位移输出器件,面对飞机系统中大位移需求,仍需研发与GMA相匹配的位移放大机构。另一个令人感兴趣的方向是研究亚毫米输出的GMM结构,这种结构可以不需要位移放大结构且不增加GMM棒长度,可实现亚毫米级直接输出,尤其对伺服阀很实用。

(4) 极限环境下的GMM材料工作特性不清晰与可靠性较差。航空环境普遍要求系统温度工作范围在-55~130 ℃,然而国产GMM材料在-40~55 ℃环境的磁致伸缩特性数据不完全且不准确,仅有大致趋势。那么极限温度环境下或大温差条件下,作为核心器件的超磁致伸缩驱动器工作特性将不可靠,极大影响系统的稳定可靠运行。一是通过基于负反馈温度控制的手段实现GMM材料的工作温度相对稳定,提升GMM宽温工作可靠性;二是开发耐宽温的新型超磁致伸缩材料,从根本上解决极限温度材料磁伸特性大幅降低问题。

(5) 以GMA为基础的高新技术面临产业化进程缓慢以及高投入高风险问题。材料研究、技术开发以及工程应用各方面均投入不足。材料研究所、工程应用企业及技术研究高校三方未建立统一需求与技术应用平台,造成GMM研究及器件应用的产业化瓶颈问题一直未有突破。应从顶层规划,系统性进行材料研究、应用开发以及工程化实现的整合,以便尽快实现跨代技术的实质性发展。

4 结 语

超磁致伸缩材料在航空领域具有广阔的探索前景,通过对比几种智能材料的优缺点,更体现超磁致伸缩材料在航空智能作动器的优势。此外,还阐述了国内外应用现状以及存在的差距,得出超磁致伸缩作动技术的智能化、微型化以及一体化的发展趋势,并针对未来工程化面临的挑战给出了解决思路。