拖拉机驾驶室装配线的工艺设计*

2021-01-12李晓培姬明月姚文博陈珮林

李晓培,刘 迅,姬明月,姚文博,陈珮林

(一拖(洛阳)福莱格车身有限公司,河南 洛阳 471004)

0 引 言

驾驶室是拖拉机整车的一个重要的部件,它包含有驾驶员的可操作性,舒适性,安全性、人机工程学等各种相关因素,对整车的性能起着至关重要的作用。尤其近些年随着农业现代化进程的加快,农机装备的普及,中大型轮式拖拉机的发展更是迅猛。为了满足市场需求,提高产品质量,改善目前的生产条件,公司确定重新进行驾驶室装配线的规划设计。

通过对国内外十余家拖拉机/工程机械驾驶室生产工厂进行调研,发现驾驶室装配线线体形式主要有以下几种:简易的手工线(道依茨、迪尔),板式链(盐拖、福田雷沃、印度西雅克)、简易链条线(土耳其hisarlar)、无动力辊道线(土耳其yaris)。装配线实现高低工位装配主要方式有举升机(迪尔)、梁吊(土耳其hisarlar)、集中在转序高工位(如福田雷沃在空中积放链上线处)、地坑(土耳其yaris)。因此可初步得出以下结论:由于产量以及投资限制,拖拉机驾驶室装配线与汽车相比较为简陋,但是拖拉机驾驶室差异大、批量小、外形尺寸高低装配工位相差大,如何解决这些难题,是设计好一条装配线首先需要解决的。

笔者通过对产品结构、装配工艺进行分析,确定了装配线的各项参数,最终完成装配线的工艺设计。

1 产品结构特点分析

根据项目可研报告,确定产品种类主要有拖拉机驾驶室、工程机械驾驶室、收获机驾驶室;年产量如表1所列。

表1 年产量统计表 /台

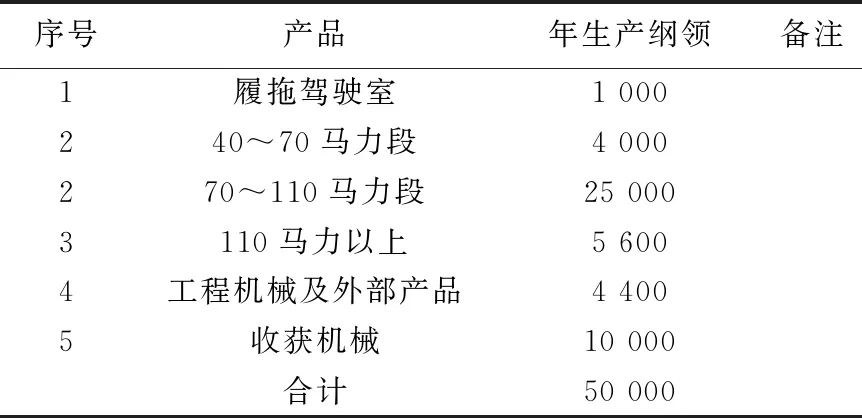

梳理公司内生产的代表机型品种,对各产品外形尺寸、质量、发出方式、存储方式等内容进行分析,形成图1(局部)。

图1 产品结构特点分析(局部)

通过图1分析,最终确定将生产量大、装配结构类似的驾驶室如LF904、LG1304及扩展型驾驶室采用自动化装配线共线装配;年产量小但批次量较大的采用手工线进行装配,年产量小同时批次量也较小、装配复杂机型如LF2204驾驶室采用固定工位装配方式。

2 装配工艺分析

2.1 装配工序分析

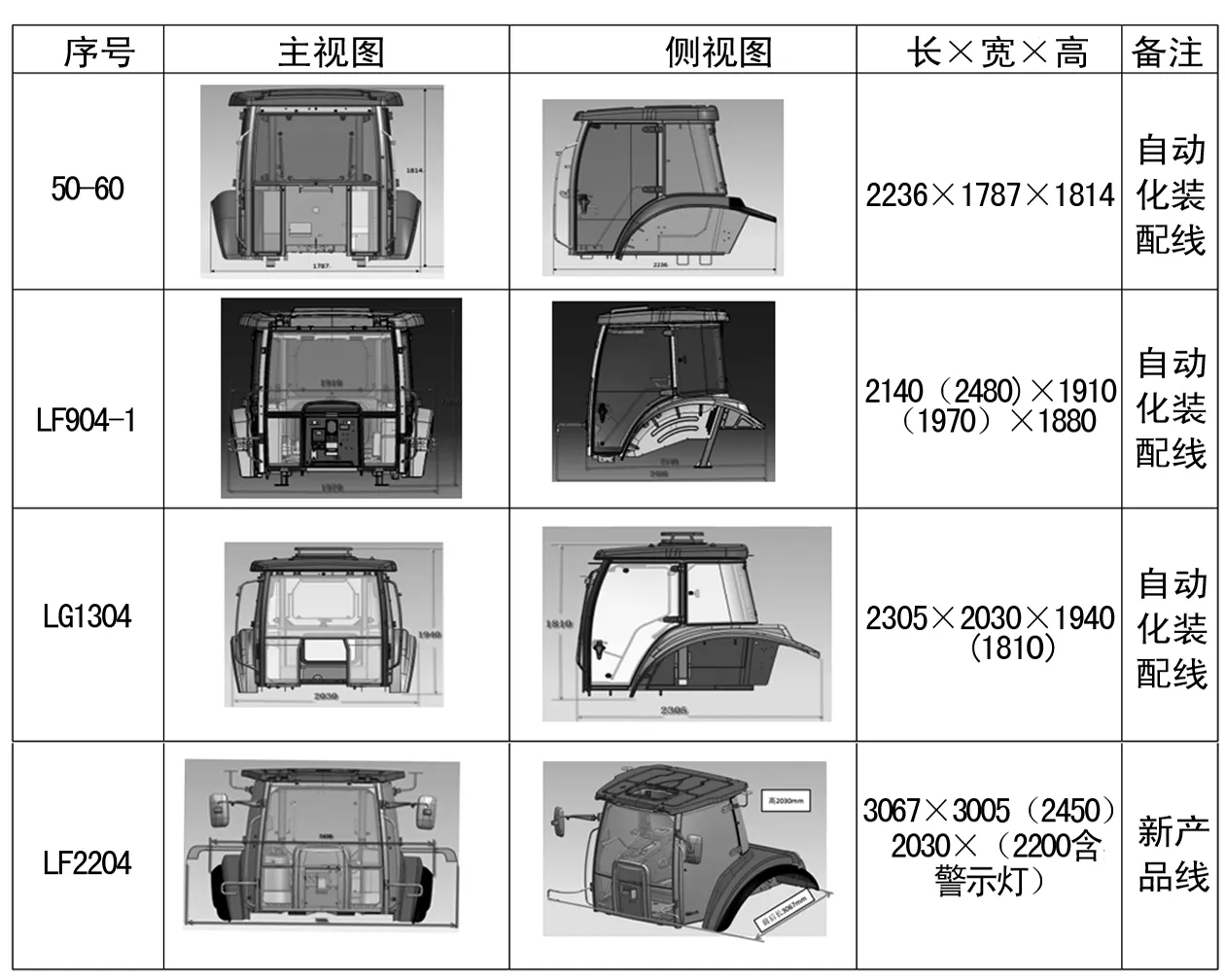

分析主要机型的工时,并结合共线生产的机型工序内容,确定混线生产工序,确定关键工位、共用设备工位。如表2为混线生产工序排布,共计梳理四种驾驶室的生产工序,并梳理出共用设备工位(需要吊运工位)。

表3 工序分析(局部)

2.2 高低工位分析

不同驾驶室高度存在差异,装配内容也存在差异,为了满足每种驾驶室装配需求,需要确定一个高度,满足所有装配内容的需求。同时重新审视装配工序,将所有机型高工位装配内容排布在一起,这样后期解决高低工位问题时可以统一考虑。如图2所示。

图2 装配线高度分析

模拟了几种不同的高度差下进行装配,最终建议高度差选择在450 mm。

2.3 线边零部件物流方式以及存放区域确定

市场竞争的逐步激烈要求拖拉机制造企业通过精益生产、物流优化来降本增效,从而提升企业竞争力[1]。本次新设计生产线,对每种物料的来源、去向进行分析,最终确定了装配线的物流方向图(如图3所示)。物流整体围绕装配线进行,涉及到外购件、自制件、下线检测等内容,最终达到物流最优化设计。

3 装配线工艺参数的确定及设计

3.1 工位长度的确定

工位长度是指相邻两工件之间的距离。此距离一方面用于保证工件之间有足够的安全控件,避免工件相撞产生质量缺陷;另一方面用于操作者进行工件前、后作业面的装配。此长度是装配线长度设计的最小单元,不仅影响设备的投资,还直接影响装配线的结构和形式[2]。

图3 装配车间物流分析

驾驶室混流生产时,工位长度由外形尺寸最大的工件(驾驶室)决定。已知该条线上驾驶室最长为2.3 m,分析需要通过驾驶室的物料尺寸,并预留相邻两台车前车的后侧以及后车的前侧装配空间,将工位长度确定为3 m。

3.2 线体宽度确定

装配线宽度等于装配工件的宽度加上操作空间以及存放空间的宽度。考虑到工位器具的转运,将工位器具宽度定为800 mm,将线边存放空间的宽度定为1 100 mm;车门开启角度为55°,车门宽度最大处为850 mm,这样驾驶室全展开的尺寸为3 700 mm,加上人员作业宽度定为单侧900 mm,故整体线体宽度为1 100×2+900×2+3 500=7 500 mm,因此将线体宽度定为7.5 m。

3.3 线体形式确定

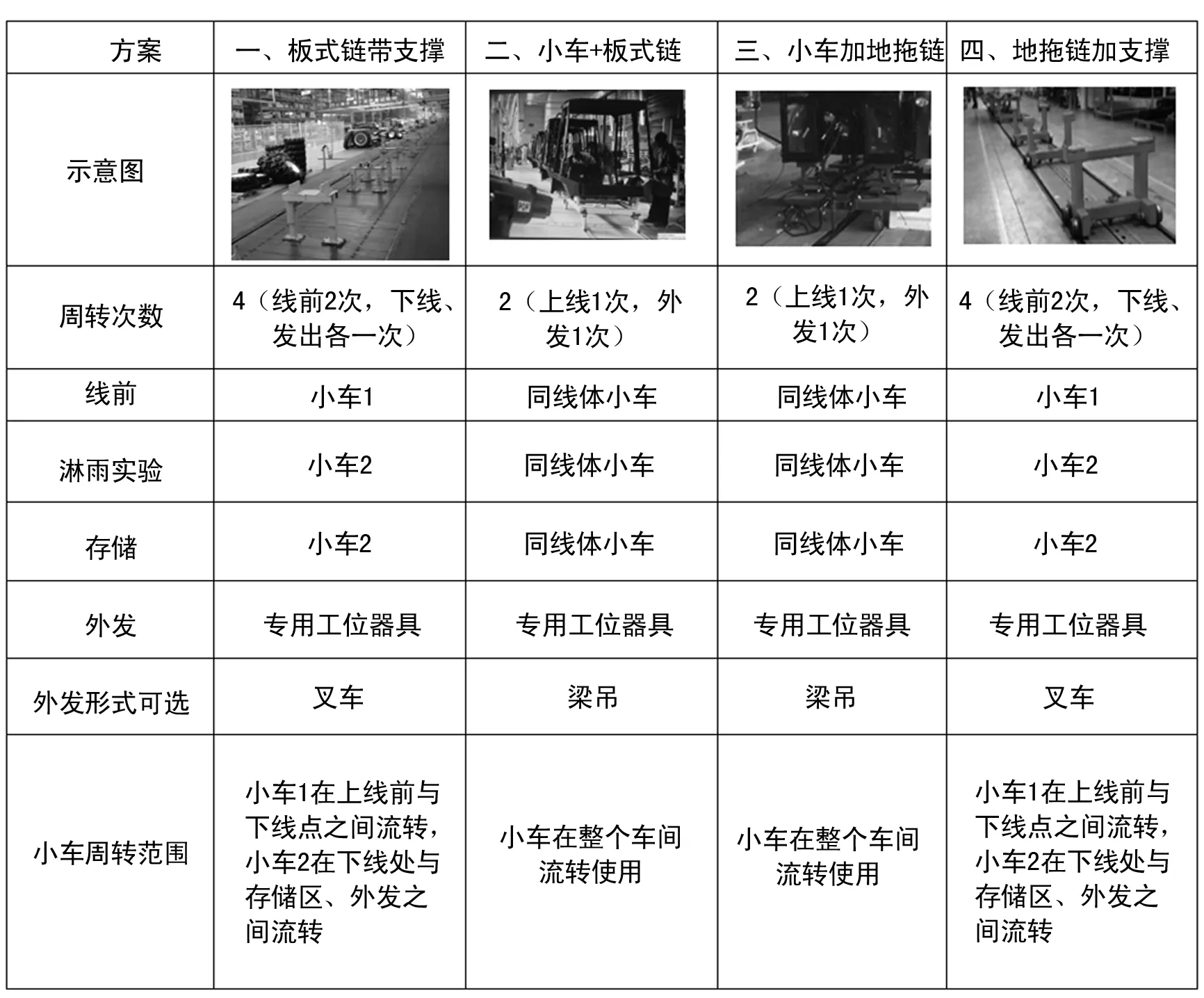

根据本次调研,初步确定可选线体形式为板式链+支撑,板式链+小推车,地拖链+小推车,地拖链+支撑,对比如图4所示。

图4 线体形式对比

通过图4可知,4种方案各有优缺点。方案一和方案二操作舒适性较好,操作员工可以与驾驶室同步运行,但是投资较大;两者相比较方案一驾驶室转运次数较多。方案三和方案四舒适性一般,操作人员随驾驶室每天往返运行,但是投资较少;两者相比较方案四驾驶室转运次数较多。考虑到本次投资有限,而且转运会增加驾驶室磕碰伤的几率,因此选择方案三。

3.4 装配线长度确定

生产线节拍计算:最大设计年产5万台,每年工作天数250天,则班产200台。每班工作时间8 h,考虑到操作工人中间休息、疲劳等情况出现,将生产节拍定为2 min/台。根据2 min的节拍来排布工位,共计48个工位。预留4个备用工位,通过计算,将线体长度定为160 m。

3.5 地拖链的设计

(1) 线体小车的设计 该线体小车需要从涂装积放链处接收骨架,然后上线进行装配,下线后进入淋雨间进行喷淋试验,合格的话下线发出或者存储,不合格的话进入返修区。考虑到驾驶室的防护,发出驾驶室时需要使用工位器具。为了减少转运次数,确定小车分为两部分,上端是托盘,下端是小车车体。这样下线时无论发出或者存放,均使用托盘,小车采用牵引车牵至涂装骨架下线处进行下一循环的使用。驾驶室顶部装配内容因高度不足难以装配,需要考虑人员站立问题。因此,该小车需具备与地拖链能轻松对接并脱开的机构、牵引机构、装配站立面、防腐功能、托盘与车体轻松连接与脱开机构。

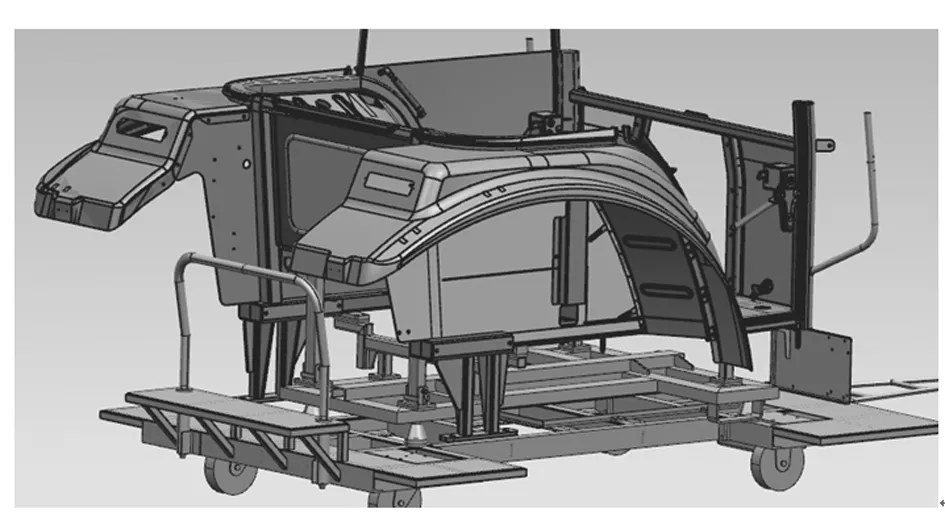

该线体小车需要用于4大系列共计10余种机型共用。这就需要找到各种驾驶室能够通用的点。通过分析每种驾驶室的产品特点,发现驾驶室大小差距较大,最终选择前端支点共用,其支撑点选择驾驶室与底盘连接点,并设外边缘限位;后端根据每种机型的特点,设计各自支撑点,满足驾驶室的装配。经过样件试制以及小批试装,小车结构确定,某一机型小车支撑效果如图5所示。

图5 线体小车设计效果

(2) 地拖链设计 地拖链为行业内较为成熟的产品,此次主要在于与小车对接方式的设计。如何使小车与连体轻松连接并脱开,是本次设计的难点。通常情况下,地拖链采用插销结构,但是考虑到人工上下线是插销结构的不安全性、人力资源浪费以及小车多次进入淋雨间后插销结构的可靠性,确定不再使用插销结构,而是使用推头机构,将推块固定在链条上,将插销设计为弹簧结构,可自行越过推块,推块也可以自动带动插销前进。如图6所示。

图6 推头机构

根据最低最高年产量以及日产量将线体速度定位0.6~6 m/min可调,又根据工件重量,进行线体的电控设计。最终实现装配线可频繁启动、停止,可调速,设备润滑部分可自动加油。另外由于线体较长,在线体中间设暂停、急停按钮,用于紧急状态下的线体停止操作。

3.6 设计应用结果总结

该项目各项参数确定后,通过与设计院以及设备产家共同实施,最终在2018年投产运行。截止目前,该条线体已完成驾驶室装配3万余台。使用过程中反馈运行平稳、故障小,满足了公司大批量、多品种装配的需要。

4 结 语

拖拉机驾驶室装配线的设计,最终目的是产出的产品满足市场的需求。技术方案选型中,要全面分析新产品的结构以及市场需求的趋势,装配工艺以及工艺设备要有较强的多品种适应能力,并结合各生产车间的实际情况,结合生产纲领、投资费用、维修成本以及设备故障率等各项指标综合考虑[3],选择适合自己企业的生产方式,达到投资少、满足生产纲领、获得良好的经济和社会效益的目的。

此次驾驶室生产线工艺设计,制定了合适的整个线体物流方案,选择了适合的生产线体形式,最终达到柔性化生产,并提高了生产效率。本项目积累的经验对后续持续改善有借鉴意义。