矿用刮板链自动拆装定位装置设计*

2021-01-12周好斌贺艺博徐向前

贾 宁,周好斌,贺艺博,徐向前,董 阳

(西安石油大学 材料科学与工程学院,陕西 西安 710065)

0 引 言

刮板输送机是煤矿综采工作面中的三大配套设备之一,其主体构成组件包括刮板、链轮以及链条等。刮板与链条组装成为刮板链,是刮板输送机的重要牵引机构。刮板输送机故障形式多样,其中由刮板链条损坏导致的故障众多,成为影响刮板输送机正常运行的重要因素。刮板输送机的损坏不仅降低了煤矿企业运行效率,也会影响煤矿企业的安全开采。

现今阶段,我国在煤炭开采设备维修上仍旧处于发展阶段,刮板链条维修时拆装过程没有专用设备,每次拆装都要进行人工的抬刮板高强度体力劳动。随着科技的发展,现在的设备越造越大,刮板越来越重,人工抬不动,只能在地上拖着拆装,效率极低,且工人长期从事此类工作,易引发安全问题。为解决刮板链拆装的问题,研究设计一种自动拆装的装置,能将刮板的上下两部分拆卸开来,再与链条组装成为刮板链,提高其拆装效率。通过对刮板链拆装机固定夹紧、螺栓拆卸、刮板分离、平移与链条组装工作流程的分析,对该装置中刮板连接螺栓拆卸、刮板拆卸、刮板与链条组装等几个单元的机械结构进行设计。解决了工作流程中刮板链条,螺栓的匹配问题,对刮板输送机的维护有着重要意义。

1 刮板链自动拆装定位装置的组成

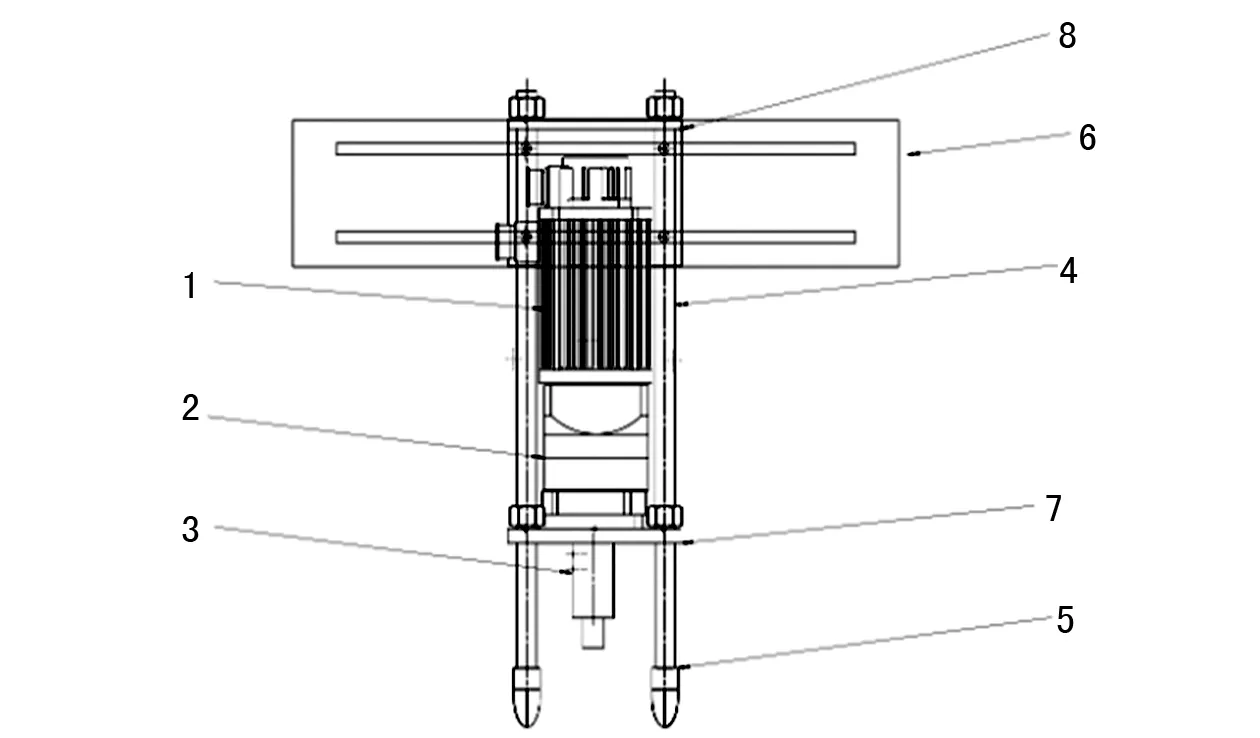

刮板链的拆装定位装置应满足刮板固定夹紧、螺栓拆卸、刮板分离、平移与链条组装等工作流程,因此文中设计的刮板链自动拆装定位装置主要由支架、横梁行走机构、刮板上部分升降机构、刮板下部分升降机构等四部分组成。总体装配图如图1所示。

图1 自动拆装定位装置整体装配图

采用电机和油缸作为移动和升降的驱动,通过此装置将刮板链组装完成,由牵引机构牵引到紧固装置进行紧固,直至完成刮板链的整体维修。

2 自动拆装定位装置关键机构的设计

如何拆卸刮板并整体平移到链条铺设位置与链条匹配,是该装置当中复杂程度较高且难度较大的问题。保证拆卸螺栓时的定位准确、螺栓拆卸后螺栓,刮板,链条之间的匹配是该装置的关键。针对这些关键问题,刮板自动拆装定位装置主要对以下结构单元进行了机械结构设计,并通过NX软件建模,对一些结构单元进行了装配。

2.1 横梁行走机构的设计

由于刮板上下两部分在分离过程中分别固定在不同的机构上,为了保证平移到链条铺设位置后上下两部分的匹配,实际了如图2所示的支架及横梁机构,保证了在平移过程中两部分机构的相对静止。

图2 支架和横梁机构

2.2 刮板上部分升降机构设计

刮板上部分升降机构中,包括了连接螺栓拆卸机构,刮板固定夹紧机构,以及升降机构。

2.2.1 刮板固定与上部分夹紧机构的设计

刮板的固定夹紧装置主要包括一端固定爪手、另一端液压油缸与可移动爪手,刮板整体由搬运机构放置在工作位后,另一端液压油缸推动爪手套入刮板,不断推动直到两端爪手夹紧刮板上部分。

2.2.2 刮板连接螺栓拆卸机构的设计

刮板连接螺栓拆卸机构设计要求设计的拆卸机构能够准确的自动定位到拆卸螺栓,是实现刮板自动拆卸的关键,在螺栓拆卸机构中,设计带有螺纹的固定杆连接下底板与上固定板,螺纹固定杆下端套入夹具,螺纹固定杆连接上下板形成可调节机构。该机构在工作时,电机与减速器输出轴连接拆卸套筒,为螺栓拆卸提供扭矩和动力,固定杆与夹具会对刮板进行固定夹紧,同时保证了拆卸套筒能准确的落入拆卸螺栓所在位置,解决了螺栓拆卸时的定位准确问题。

在连接螺栓拆卸时,一般同时安装三组该机构,但不同规格的刮板连接螺栓间距不同,为解决这一问题,在固定该机构的长板上开长槽,在装置拆卸下一批不同规格刮板时,可通过人为调节螺栓拆卸机构的位置。图3为螺栓拆卸机构的设计图。

图3 螺栓钻铣拆卸机构图1.电机 2.减速器 3.套筒连接件 4.螺纹固定杆 5.夹具 6.长槽板 7.托板 8.压板

2.2.3 升降机构

本文所设计的升降机构,通过将液压油缸、导轨滑块分别布置在靠板两侧,油缸伸出端通过连接销与安装在滑块上的整体机构连接,通过油缸便可控制滑块上安装的机构整体上下动作。

2.2.4 刮板上部分升降机构的装配

根据装置的工作流程,刮板上部分升降机构需满足刮板固定夹紧、拆卸连接螺栓、升降刮板上部分等工作,如何保证工作过程中,刮板与连接螺栓位置保持匹配,是刮板上部分升降机构的重要问题。在进行装配时,充分运用到升降机构中油缸控制滑块以及滑块上机构上下动作这一特点,用升降机构将各机构连接起来,按工作流程将其装配为三层,其装配图如图3所示,通过控制不同的升降油,既能满足连接螺栓拆卸机构、固定夹紧独立升降,又能满足两部分机构整体升降。

图4 刮板上部分升降机构装配图

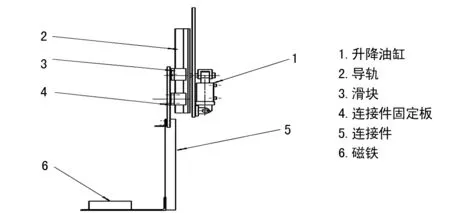

2.3 刮板下部分升降机构设计

针对刮板拆装过程中,刮板下部分在连接螺栓拆卸完成后,要保持固定位置不变进行上下升降的问题。设计了如图4所示的刮板下部分升降机构,刮板下部分在连接螺栓拆卸完成后,要保持固定位置不变进行上下升降。该机构通过承载在连接件上的磁铁,在刮板连接螺栓拆卸后对刮板下部分进行固定,保持其位置不变,通过一套升降机构将连接件布置在滑台上,实现对刮板下部分的上下动作。

图5 刮板下部分升降机构

3 工作原理

(1) 刮板由输送装置输送到指定工作位置时,刮板上部升降机构中的单侧可动液压油缸与爪手推动刮板直到拆卸位置,此时刮板整体到达拆卸位置且两端爪手固定并夹紧刮板上部分。该机构以液压油缸推动一侧爪手将刮板推进另一侧爪手直至爪紧的原理,可以满足不同规格的刮板的固定夹紧功能,工作可靠,控制简单。

(2) 连接螺栓拆卸装置在刮板上部分上降机构上升降,夹具向下夹住刮板实现对拆卸螺栓的定位,电机启动,对螺栓进行拆卸。拆卸完成后,刮板下部分升降机构升降,磁铁吸住刮板下部分,完成对刮板下部分的固定。三组连接螺栓拆卸装置在工作过程中布置在长槽板板上,在更换拆卸刮板型号时进行调节,便可满足不同型号刮板的连接螺栓拆卸。

(3) 连接螺栓拆卸完成后,刮板上部分升降机构中爪手抓紧刮板,螺栓拆卸装置套住螺母向上升降。刮板下部分升降机构通过磁铁吸住刮板下部分与固定在刮板下部分当中的螺栓向下上降,至此完成刮板拆卸。在刮板分离过程中,刮板上下两部分保持分离时的固定位置不变。

(4) 横梁行走机构在电机为动力的情况下,带动整体升降机构向链条铺设位置平移,到达指定位置后,刮板上部分升降机构向下,刮板下部分升降机构向上,连接螺栓套入螺母,完成刮板与链条的组装。组装完成后,上下升降机构退回原位置,横梁行走机构返回原位置进行下一组拆装。将上下两部分升降机构分别悬挂在横梁两侧,在安装维修装置时便于安装维修。

装置的工作原理以刮板链拆卸的流程为出发,每层机构都有其独立自主的升降机构和驱动装置,在工作过程中保证了时序性,同时又能上下两部分升降整体进行升降与移动,解决了拆装过程中连接螺栓,刮板,链条之间的匹配问题,装置的运动完全由PLC控制,各机构运动简单,方便控制,通过各机械结构方便地对各部件进行放置、夹紧、拆卸、升降、平移等动作进行逻辑时序控制,以实现对整个刮板链拆装定位过程的控制,操作简单,工作稳定可靠。

4 应用效果

在该装置中,重点对连接螺栓的组装拆卸进行了实验,根据NX建立的模型图进行实际生产加工,选取合适的电机减速器进行模拟实验,结果表明连接螺栓拆卸组装过程稳定,能够满足自动拆卸组装刮板链条的作业要求。在对整个刮板链条拆装装置进行生产加工时,重点解决了几个升降气缸的干涉问题,基本满足对刮板的抓取夹紧,螺栓拆卸机构升降拆卸,上下升降机构升降,连接螺栓的拆卸和整体位移。与刮板链拆卸组装生产线结合起来,经实现设备的智能化控制。

5 结 语

根据生产要求,对刮板链自动拆装装置的工装系统进行了设计研究,重点解决了链接螺栓与刮板链条的匹配问题。在生产应用中节省了大量的人力和物力,降低刮板链组装的成本,简化工艺布置形式,实现设备智能化控制,提高维修效率,创造可观的经济效益。