乘用车车门结构性能有限元分析*

2021-01-12顾海明贺永龙

顾海明,贺永龙,娄 磊

(中国汽车技术研究中心有限公司,天津 300000)

0 引 言

车门是乘用车结构中较为复杂的组成部分,一方面是其结构繁多,包含升窗器、防撞杆、门把手等多个构件,另一方面车门承担着诸多功能,包括使用便利性,如开启方便、乘客上下车,以及对整个车身的侧面支撑,其中首先需要满足的就是刚度、强度的要求。

笔者以某车型车门结构性能为研究对象,通过Hyperworks仿真的方法,对下垂、窗框、带线、扭转四种工况车门的刚强度分别进行了分析及结果符合性判定。

1 车门系统的基本结构

门体、车门附件及内饰件是车门系统的三大组成部件。这其中门体是整个系统的骨架,其他附属机构及内饰都要依附于其安装。这些附属机构包括了车门内板、外板、车门加强版、车门防撞杆等诸多结构。车门附件主要作用是实现车门的使用功能,包含车门铰链、门锁、玻璃升降器等。车门内饰件主要应用于外观,如蒙皮、装饰盖板等,同时也可以起到隔音降噪的目的。另外软质材料的包括也有利于碰撞防护[1]。

2 车门结构刚度与强度定义及设计准则

2.1 刚度定义及设计准则

车门刚度主要用于表征车门在受到自身重力或外力时,保持其结构的能力,一般使用载荷与形变的比值来计算。结合实际适用场景,车门刚强度分析主要考虑了四种工况,分别为下垂、窗框、带线及扭转工况[2]。

在设计车门刚度时,需要保证车门变形量在标准载荷作用下不超过限值。如果刚度不足,那么车门及其部件将发生弯折、扭曲等塑性变形,继而引起部件之间干涉,会极大地缩短使用寿命。

2.2 强度定义及设计准则

车门强度指的是车门在受到外力作用时,保持结构稳定性的能力,一般用某一固定外力作用下的应力来进行计算。

车门强度在设计时应遵循最大应力不超过材料许用应力的原则。如果车门强度不足,其零部件会发生塑性变形乃至屈服现象,引起局部开裂,致结构工作异常。

3 车门结构性能分析

具体分析工况共四种,分别是下垂、窗框、带线、扭转。

3.1 下垂工况分析

下垂工况主要模拟车门在打开状态下,受到Z向力的响应情况。这也对应了实际适用工况中车门频繁开启的问题。开启后,车门相当于悬臂梁,一侧处于悬置,一方面受自重作用,另一方面,乘员进出期间不可避免地与车门发生作用力。如果垂向刚强度不足,车门容易出现变形或者密封不严的问题。

通常车辆车门会存在两种开启角度,所以建立了两种角度(分别为15°、66°)下的有限元模型,如图1、2所示。

图1 车门一级开度分析模型

图2 车门二级开度分析模型

分析模型中约束按照实车环境设置,在前后支点处约束X、Y、Z三个平动自由度,同时约束半车截面处的所有六向自由度。针对车门自重和人员上下车作用力两种工况,分别施加两种载荷为:①自重;②自重+735 N的Z向力,作用于门锁。

在15°开启角度下,车门最大位移1.22 mm;自身重力+735 NZ向力作用下,车门最大位移6.05 mm,集中在车门右上角。66°开启角度自身重力作用下,车门最大位移1.75 mm,如图3所示;自身重力+735 NZ向力作用下,车门最大位移8.16 mm,集中在车门右侧。

图3 一级、二级开度自身重力作用下位移云图

强度方面,在15°开启角度、自重下,最大应力39.8 MPa;自重+735 N外力作用下,最大应力239.3 MPa,在66°开启角度、自重下,最大应力44.13 MPa;自重+735 N外力作用下,最大应力267.50 MPa。

图4 一级、二级开度车门自重应力云图

3.2 窗框工况分析

窗框位于车门中部,对车门起到重要的支撑作用。与其他部件相比,由于玻璃的存在,窗框并没有太多的设计宽度,因此它的刚度相对较小。日常使用工况中窗框收到的多为横向力,主要是开关车门时乘员施加。如果窗框刚度不足发生变形,则附加在窗框之上的密封条气密性就会变差,甚至车门内部玻璃导轨也会发生变形,出现若干问题。

分析时,加载方向沿车辆Y向方向,车门整体处于关闭,约束门锁处以模拟车门锁闭。

于车辆前后悬安装点处约束X、Y、Z三个平动自由度,车身截面处约束所有六向自由度。车门锁与车身的锁闭连接模拟采用RBE2形式。窗框工况分析时在中部及后部分别施加200 N和250 N、沿Y方向的作用力,用以分析中后部刚度。

分析发现,中部最大位移为3.45 mm。后部最大位移为3.98 mm,如图5所示。

图5 窗框中、后部载荷作用下位移云图

中部工况、200 NY向力作用时,最大应力为70.0 MPa,最大应力点在前部内外板接头位置。后部工况、250 NY向力作用时,最大应力为161.0 MPa,最大应力点在后部内外板接头位置。如图6所示。

3.3 带线工况分析

车门带线位于窗户边缘,受力较为频繁。如果该位置刚度不足,则会导致内外板发生变形,影响车门玻璃升降。

于车辆前后支点处约束X、Y、Z三个平动自由度,约束车身界面处所有六个自由度。门锁与车身使用RBE2进行连接以模拟门锁锁闭。内外板带线刚度分析均采用相同的540 N载荷,作用在带线中点。作用方向相反。

图6 窗框中、后部载荷作用应力云图

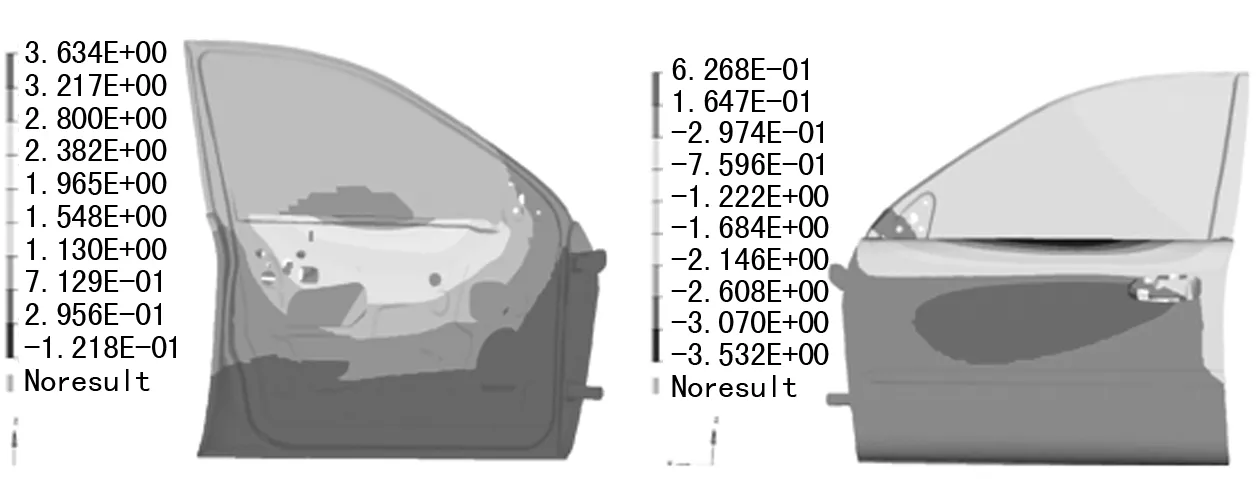

分析结果表明,内板带线Y向最大位移为3.63 mm,外板带线最大位移3.53 mm,如图7所示。

图7 内板、外板带线位移云图

内板带线最大应力为129.5 MPa,外板带线最大应力为207.9 MPa。作用部位有所差异,内板最大值出现在载荷点处,外板最大值出现在带线翻边处,如图8所示。

图8 内板、外板带线应力云图

3.4 扭转工况分析

车门在常闭状态时,一般受到三个点约束,包括前端铰链与后端门锁。这样车门使用时就会受到扭转力作用。如果扭转刚度不足,则会出现扭转变形,引起车门构件局部开裂,气密性下降等问题。因此扭转工况分析时,对车门上下部分别加载以考察上下扭转性能。

模型的建立与前述两种工况一致。

于前后支点处约束X、Y、Z三个平动自由度,于截面处约束所有六向自由度。门锁与车身采用RBE2进行连接。上扭转和下扭转都采用900 N的均布载荷,作用在门锁密封面。其中上扭转载荷作用点在带线以下5 mm,下扭转载荷在内板圆角处。

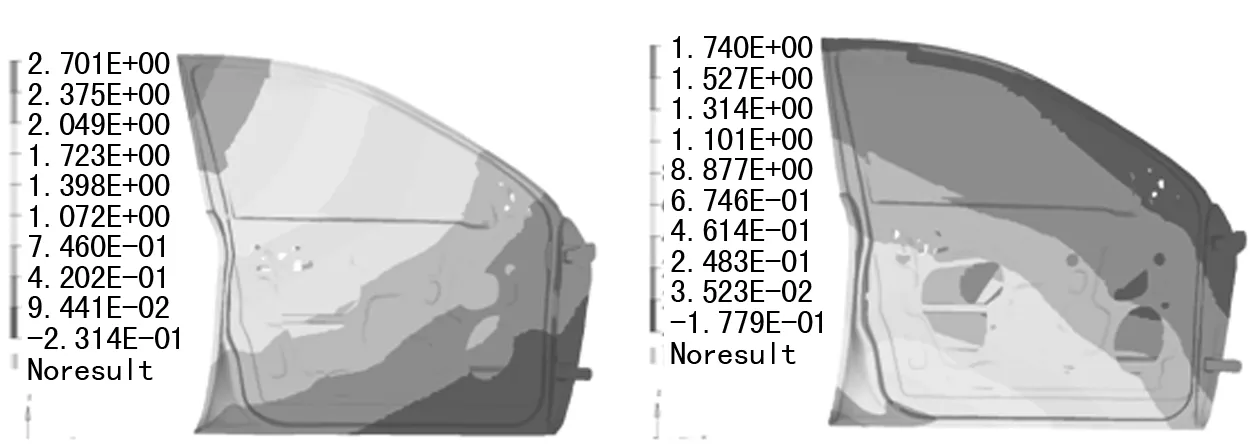

分析结果发现,上扭转工况最大位移为2.7 mm,下扭转工况下最大位移为1.74 mm,如图9所示。

图9 上扭转、下扭转工况位移云图

上扭转工况中,车门锁密封侧出现应力的广泛分布,最大应力77.0 MPa,位置在内板与窗框加强板连接位置。下扭转工况,最大应力113.4 MPa,位于车门内板门锁连接点处。内板前部与铰链连接处有较小的应力分布。如图10所示。

图10 上扭转、下扭转工况应力分布

以上,该车型刚强度分析共进行了四种工况,对分析结果参照某自主品牌轿车车门分析评价标准[3]进行了评价,结果如表1所列。

表1 刚度、强度分析结果

4 结 语

通过Hyperworks仿真分析,对整车进行了简化,建立了用于刚强度分析的半车模型。在下垂、窗框、带线、扭转四种工况下,进行了车门的刚度、强度分析。通过与某车型评价标准进行对照发现,该车门结构抗扭转刚强度较好,下垂及窗框刚强度较为适中,带线刚强度则盈余较少,但对比评价标准,该车门结构刚度、强度均在限值以内,满足设计要求。