大型垂直升船机减速器结构设计及受力分析*

2021-01-12阙洪军程绍清

罗 成,阙洪军,汤 云,程绍清

(重庆齿轮箱有限责任公司,重庆 402263)

0 引 言

大型卷筒式升船机主提升机多由八套或以上数量的卷筒机、滑轮组和一套机械同步轴系统组成。每套卷筒机设备包括两台卷筒和两卷筒间的减速器、电动机、安全制动器以及相关的制动器液压控制设备和主提升机机械润滑设备。基于国家“畅通、高效、平安、绿色”全流域黄金水道长江经济带建设战略,进一步提升金沙江下游升船机技术,使大型发电站用升船机向高扬程、大吨位的方向发展,提出了承船厢容纳船型2×1 000 t、甚至3 000 t级的大型卷筒式升船机系统。为满足此类大型升船机的应用需求,需要新型大型减速器作动力传递。因此,设计一种新型减速器动力传动结构具有重要理论与工程应用价值。

对于不同类型升船机结构,国内外学者进行大量研究工作。垂直升船机研究方面,孙小庆等建立传动齿轮齿条机构的三维模型,在ADAMS中进行齿轮齿条机构动态啮合力仿真,研究了传动速度对啮合力的影响[1];程熊豪等推导了一种使全平衡卷扬式垂直升船机系统保持稳定的临界吊点中心距的理论计算公式,依据该公式研究了高扬程对系统稳定性的影响规律[2]。升船机减速器研究方面,周文希等通过建立三峡升船机减速器中齿轮与轴未磨损及多种磨损程度的模型,综合考虑并计算时变啮合刚度齿轮传动误差及啮合冲击力等内部激励参数,研究磨损程度对减速器振动特性的影响[3];陈志威等针对桥式起升机减速器高速轴承润滑方案存在的一些问题,设计了一种便于维护检查的减速器高速轴轴承润滑新方案[4];阙洪军等基于共轭啮合理论推导修型齿轮齿廓方程,建立齿轮齿条传动三维接触有限元分析模型,通过罚函数法建立动力接触系统有限元方程,仿真计算齿轮齿条传动的综合位移、等效应力[5]。尽管许多学者对升船机开展了大量研究,但对大型垂直升船机减速器结构设计研究较少。现有卷筒式升船机减速器传动结构的设计方案中,输出端采用闭式双分流齿轮传动结构,减速器传递扭矩约为7 000 kN·m,最大可达到10 000 kN·m,但此种传动结构仅能满足提升船型在1 000 t级以下的升船机系统。随着卷筒式升船机提升能力不断提高,船型达到2 000 t级甚至3 000 t级以上时,减速器传递扭矩大幅增加,如再采用此种结构的减速器,其零部件尺寸将很庞大,某些零件的冷热加工将超出国内现有设备加工能力,整体重量将达到350 t以上;受场地和空间等因数限制,很难应用于未来特大扭矩、结构紧凑的大型升船机系统。

因此,笔者对1000 t级及以上大型卷筒式升船机新型减速器动力传动结构进行研究设计,应用Masta建立整个减速器模型,利用ANSYS提取箱体和行星架刚度、质量矩阵,导入Masta建立的减速器模型,得出箱体的最大应力值;基于共轭啮合理论推导修形齿轮齿廓方程,建立齿轮传动有限元网格模型,由罚函数法建立接触系统方程,而后,对整个减速器系统进行分析,模拟实际工况进行方案验证。卷筒式升船机船厢驱动系统如图1所示。

图1 卷筒式升船机船厢驱动系统示意图

1 减速器总体方案设计

按照3 000 t级大型卷筒式升船机主提升机的技术参数为参考,输出扭矩达到16 000 kN·m,减速比1 700。

齿轮传动布置形式主要考虑满足传扭功能,安装布置形式、减轻重量、减少制造成本,满足吊装运输等生产制造条件。根据设计输入参数及国内设备的加工能力,在充分考虑总传动比、各级齿轮和其它传动零件强度的前提下,减速器齿轮布置采用4级平行级齿轮传动,输出两端采用NGW行星齿轮传动。具体齿轮传动布置形式,如图2所示。

图2 齿轮传动结构原理图

图2结构的减速器,输入轴在第二轴的正下方,同时在第二轴上设计有垂直同步锥齿轮,水平总中心距尽量减少。在第三级采用双斜齿功率分流,第四级采用直齿传动,输出级两端采用NGW型的行星齿轮传动,由于行星齿轮传动结构的对称性,从而达到提高传动效率的作用。此结构的减速器传递速比大,扭矩大,外形和结构紧凑。从设计计算看,减速器强度能满足传递扭矩的要求。

1.1 轴的材料选取及强度校核计算

轴的材料主要是碳钢和合金钢。合金钢比碳钢具有更高的力学性能和更好的淬火性能,因此,在传递大动力,并要求减小尺寸与质量,提高轴颈的耐磨性,以及处于高温或低温条件下工作的轴,常采用合金钢。

减速器传动轴主要承受扭矩,故应按扭转强度进行计算。扭转切应力:

(1)

式中:τT为扭转切应力,MPa;T为轴所受的扭矩,N·mm;WT为轴的抗扭截面系数,mm3;n为轴的转速,r/min;P为轴的传递功率,kW;d为计算截面处轴的直径,mm;[τT]为许用扭转切应力,MPa。

减速器传动轴的强度计算还包括轴的静强度计算和疲劳强度计算,静强度校核的目的在于评定轴对塑性变形的抵抗能力。轴的静强度是根据轴上作用的最大瞬时载荷来校核的。静强度的校核条件是:

(2)

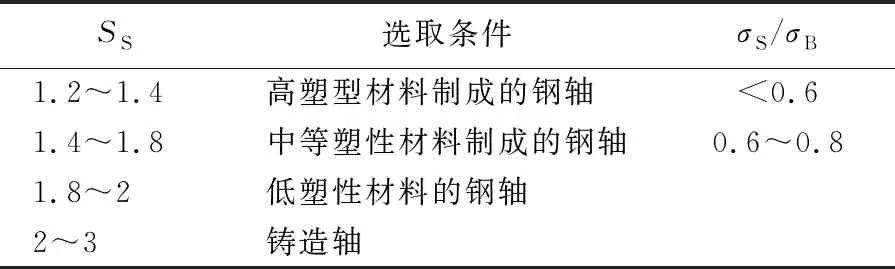

式中:SSca为危险截面静强度的计算安全系数;SSσ为只考虑弯矩和轴向力时的安全系数;SSτ为只考虑扭矩时的安全系数;SS为按屈服强度的设计安全系数;SS的取值见表1。

表1 SS的选取

(3)

(4)

式中:σS、τS为材料的抗弯和抗扭屈服极限,MPa;其中τS=(0.55~0.62)σS;Mmax、Tmax为轴的危险截面上所受的最大弯矩和最大扭矩,N·mm;Famax为轴的危险截面上所受的最大轴向力,N;A为轴的危险截面的面积,mm2;W、Wr分别为危险截面的抗弯和抗扭截面系数,mm3。

轴的疲劳强度校核计算的实质在于确定变应力情况下轴的安全程度。

疲劳强度校核如下:

(5)

式中:Sca为安全系数计算值;Sτ为零件上只承受切应力τa时的计算安全系数;Sσ为零件上只承受法向应力σa时的计算安全系数。S为设计安全系数。

仅有法向力时,应满足:

(6)

式中:Kσ为综合影响系数;σ-1为材料对称循环弯曲疲劳极限;σa为疲劳极限的应力幅值;σm为平均应力;φσ为试件受循环弯曲应力时的材料常数。

仅有扭转切应力时,应满足:

(7)

表2 S选取条件

根据计算,传动轴的扭转强度、静强度与疲劳强度均满足要求。

轴的刚性差会直接影响齿轮副正常啮合,使齿轮沿齿长和齿高方向接触不良,造成应力集中,降低重合度;也会使滚动轴承内、外圈产生错位,以致转动失灵。升船机减速器这种超大型平行轴齿轮传动减速器,对轴的设计更不能单一的参考疲劳强度和静强度,必须保证轴有足够的刚性。在疲劳强度和静强度均满足要求的条件下,轴的弯扭变形有时会非常大,必须对轴进行弯扭变形计算。

阶梯轴的扭转刚度校核计算:

(8)

式中:T为轴所受的扭矩,N·mm;φ为圆轴扭转角,(°)/m;G为轴的材料的剪切模量,MPa;IP为轴截面的极惯性矩,mm4;L为阶梯轴受扭矩作用的长度,mm;Ti、li、Ipi分别代表阶梯轴第i段上所受的扭矩、长度和极惯性矩,单位同前;z为阶梯轴受扭矩作用的轴段数。

轴的扭转刚度条件为:

φ≤[φ]

(9)

式中:[φ]为轴每米长的允许扭转角。

钢丝网挡风系数 φ=0.3, 因此μs=0.3×1.3=0.39;所以风荷载Wk=1.0×0.39×2.64×750=772.2N/m2。

[φ]的取值见表3。通过校核计算,轴的刚度符合条件。

表3 [φ]取值

1.2 齿轮材料选取及强度校核

为满足该减速器低速重载、高可靠性的要求,齿轮采用17CrNiMo6合金钢材料,具有抗低温冲击,韧性高、淬透性好等特点。所有齿轮均为渗碳淬火硬齿面齿轮,渗碳淬火后磨齿,齿面硬度为60±2HRC。

对齿轮进行齿根弯曲疲劳强度计算与齿面接触疲劳强度计算。齿根弯曲疲劳强度:

(10)

式中:σF为齿根弯曲应力;KF为弯曲疲劳强度计算的载荷系数;YFa为齿形系数;YSa为载荷作用于齿顶时的应力修正系数;Yε为弯曲疲劳强度计算的重合系数;T1为小齿轮传递的转矩,N·mm;φd为齿宽系数。

弯曲疲劳许用应力:

(11)

式中:S为疲劳强度安全系数;KFN为寿命系数;[σF]为弯曲疲劳许用应力。齿面接触疲劳强度:

(12)

式中:σH齿轮的赫兹应力;ZE为弹性影响系数;Zε为接触疲劳强度计算的重合度系数;KH为接触疲劳强度计算的载荷系数;ZH为区域系数;接触疲劳许用应力:

(13)

经过校核计算,各级齿轮在受额定扭矩的情况下主要几何参数、材料选取、疲劳强度和胶合承载能力等技术指标均满足设计要求。

1.3 箱体结构设计

箱体是整个减速器最为重要的部件之一,箱体的功能是支撑传动零件运转、防止润滑油逸出;防止外界水、尘等异物侵入;散热和屏蔽噪音等,同时箱体也是整个减速器成本控制的关键部件。该减速器箱体的设计主要从箱体刚性控制、成本控制、外形美观、装配、维修方便、提高工艺性等方面着手。

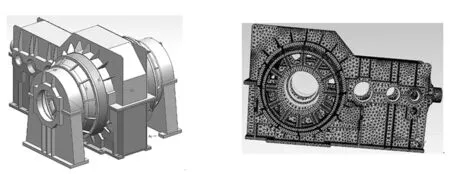

减速器的箱体采用组合焊接结构,除轴承座材料采用Q345或ZG230-450外,其余板材均采用Q235B。该箱体主要由下箱体、轴承座、上箱体、联接螺栓、销输出小箱体,小箱体等部件组成。

箱体除承受内部齿轮产生的力外,还要承受卷筒一端的外部附加径向力。该减速器结构由于输出端采用了行星齿轮传动,箱体要安装行星齿轮传动的内齿轮,因此要箱体要有足够的刚度和强度,关键受力部位采用了加强筋,增强箱体刚性。

1.4 行星架设计

行星架是保证行星轮系传动的关键零件。为保证行星齿轮正确啮合,行星架的刚度尤为重要。行星架上有花键,为保证花键的强度,行星架采用铸钢ZG35CrMo,调质处理。

1.5 润滑与密封

该减速器旋转线速度低,传动级数多,齿轮布置形式为平面布置形式,不具备飞溅润滑的条件。为保证各传动部件的润滑充分,提高润滑系统的可靠性和可监控性,减速器采用独立油站方案对减速器进行强制循环润滑。

减速器的密封分两部分:一是各箱体、端盖等结合面密封;二是各外伸旋转部件与箱体间的密封。结合面的密封措施主要是提高结合面的平面度、表面粗糙度和涂密封胶等。外伸旋转部件与箱体间的密封为保证可靠性,采用非接触式甩油环重力回油密封。

减速器整体结构如图3所示。

图3 减速器整体结构图

减速器整体结构布置紧凑,单个零件尺寸小,各零部件的加工没有超出现有设备能力范围,但是整体尺寸任然较大,外形尺寸长×宽×高为8 850 mm×5 200 mm×4 300 mm,总体质量约280 t。

2 升船机减速器关键部件建模与受力分析

减速器体积大、重量重、输出扭矩大的特点,决定了其箱体变形、轴的弯扭变形、轴承游隙等对齿轮啮合的影响比普通平行轴减速器更加严重。然而,传统的设计计算方法只针对单个零件进行,没有考虑系统零件之间的相互影响。为了更加准确地验证前期计算结果,对具体零部件的优化设计提供依据,需要建立整个升船机减速器模型,对整机进行系统性分析。在分析过程中充分考虑到减速器箱体变形、齿轮微观修形、轴承游隙、轴承支撑刚度、轴弯曲扭转变形等对齿轮啮合强度和轴承内外圈错位的影响。根据计算分析结果,对各项设计参数进行评估,反复优化,直到满足减速器高性能、轻量化的目的。

在此超大型升船机减速器系统分析中,应用Masta Release 2018 8.3.2、ANSYS19.2软件作为分析工具,应用Masta Release 8.3.2建立整个减速器模型,利用ANSYS19.2提取箱体和行星架的刚度、质量矩阵,导入Masta Release 8.3.2建立的减速器模型,充分考虑了减速器箱体变形、轴承游隙、轴承支撑刚度、轴弯曲扭转变形等对齿轮啮合强度影响,对整个减速器系统进行分析,模拟实际工况进行方案验证,进一步证明技术方案的可行性。

2.1 箱体受力分析

减速器箱体有限元模型是根据3D模型,如图4所示,在Ansys19.2中生成的,为了分析方便,一些不会影响结果的小的特征被简化或忽略掉。整个模型由四面体二次单元进行划分,用Mass21单元与轴承受力区域的节点进行刚性耦合,来传递载荷。将箱体有限元模型导入Masta软件,考虑系统中轴和轴承对箱体的加强,计算箱体的变形和应力值,如图5所示。

图4 减速器箱体3D模型 图5 减速器箱体网格模型

箱体各部分通过螺栓及销连接,其连接强度足够,可以用Bonded关系模拟,各轴承受力等载荷作用于轴承孔等刚性区域的中点。

对于箱体的结构静强度,图6、7分别显示箱体的应力图和位移变形图。由图可知,箱体的最大应力值在安装螺栓处,约为52.17 MPa;箱体的最大变形值在输出内齿圈处,约为0.3 mm。

图6 减速器箱体最大应力值 图7 减速器箱体最大变形值

2.2 齿轮副受力分析

齿轮传动接触强度分析的基础是齿轮柔度计算,常用齿轮柔度计算方法有材料力学法与有限元法[6]。材料力学法具有计算效率高的优点[7-8],然而由于采用较多简化,计算准确度较低。有限元法可计及轮齿间的关联挠度等,计算准确度较高,得到国内外学者的广泛应用。而且,在考虑轮齿修形与轴线偏差建立接触有限元分析模型[9]后,还可分析轮齿修形与轴线偏差对齿轮传动啮合性能的影响。本文基于共轭啮合理论推导修形齿轮齿廓方程,建立齿轮传动有限元网格模型;由罚函数法建立接触系统方程,计算齿轮传动的等效应力与接触应力;计算考虑齿廓修形与轴线偏差后的应力,分析齿廓修形与轴线偏差对齿轮传动强度的影响[10]。

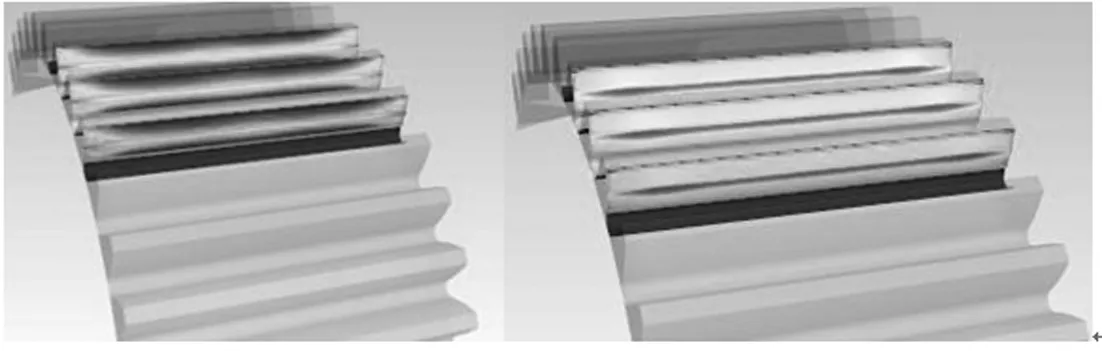

图8~13是对减速器齿轮副的齿廓和齿形经过修形前、后的齿面应力分布对比。

图8 第一级齿轮修形前、后齿面应力分布图

图9 第二级齿轮修形前、后齿面应力分布图

图10 第三级齿轮修形前、后齿面应力分布图

图11 第四级齿轮修形前、后齿面应力分布图

图12 第五级太阳轮修形前、后齿面应力分布图

图13 第五级行星轮修形前、后齿面应力分布

从图示可以看出,修形后的齿面接触区域更长,接触应力分布均衡,这说明由于修形改善了接触状态,使传动啮合更平稳,强度性能得到提高。

3 结 论

(1) 减速器采用定轴轮系和行星轮系组合分流的技术结构,从计算结果看,齿轮疲劳强度,静强度、胶合强度、轴强度,箱体刚度、轴承寿命等主要零件的技术性能满足设计要求。

(2) 减速器箱体经过有限原分析优化、齿轮副通过修形修向等优化手段,箱体强度提高、齿轮的接触平稳、应力更小。

(3) 减速器平行输出级转速低、扭矩大、挤压应力高,润滑油较难形成需要的润滑油膜厚度,后两级齿轮微点蚀存在风险,需要进一步的研究和优化。

(4) 减速器整机外形尺寸较大,产品重量重,运输有超重超高情况,在整机移动上存在难度,需要提前考虑。