陀螺光纤内的光纤环胶接固定方式分析*

2021-01-12黄迟航王斌华

黄迟航 ,王斌华,胡 桥,孔 军,陈 平

(1.长安大学,道路施工技术与装备教育部重点实验室,陕西 西安 710064; 2.西安交通大学,陕西省智能机器人重点实验室,陕西 西安 710049;3.西北工业大学 机电学院,陕西 西安 710072; 4.惯性技术航空科技重点实验室,航空工业自控所,陕西 西安 710065)

0 引 言

光纤陀螺是一种全固态、无转动、结构简单且能适应复杂环境的角位移和角速度测量仪器,运用于海、陆、空等惯性导航领域[1]。光纤陀螺需要在复杂恶劣的环境中正常工作并保持工作可靠性。光纤陀螺在大机动或者强振动工况下,光纤环在陀螺内胶粘固定位置会改变相互耦合荷载分布,影响结构形变。这种复杂的工况会导致光纤环组件的形变,进而影响到光纤陀螺的核心器件——光纤环的结构形变。由于光纤环是精密部件,对于内部应力极为敏感,会造成光纤陀螺测试不精确,故对光纤环组件的结构优化是极为重要的。

文献[2]对光纤陀螺环圈骨架进行优化设计,并进行试验验证。文献[3]进行了改进光纤陀螺外罩设计的研究,这使得光纤环温度时空变化率降低,且有助于改善Shupe误差所导致的零偏误差。文献[4]采用冗余配置方案设计了新型光纤陀螺组合支架,并通过ANSYS有限元软件进行模态和频率响应分析优化,提高了光纤陀螺的精度和可靠性。文献[5]对光纤陀螺的结构核心采用不同的材料,并利用仿真软件进行模态分析和谐响应分析,对比分析结构材料的比刚度对光纤陀螺性能的影响。文献[6]针对了光纤陀螺温度场不均匀的问题,对温度场模型进行文太和瞬态仿真分析,并根据分析结果进行结构优化设计,改善了光纤陀螺温度补偿的效果。

综上所述,对于光纤环组件的优化多是陀螺结构、结构核心采用不同材料和温度补偿等方面的优化。笔者则是针对振动工况下光纤环形变的优化。由于光纤环是通过固化胶粘剂粘接在光纤环组件中,不同的布置方式会对加速场下的光纤环产生不同形变。因此笔者选取4种胶粘剂在光纤环组件中的布置方式,并将陀螺光纤环组件放于不同的加速度场中,仿真对比分析得出合理布置方式。

1 光纤环组件结构和材料参数

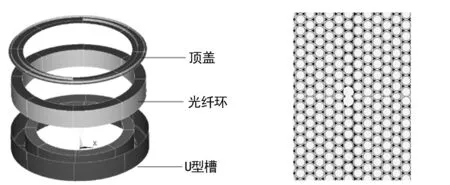

光纤环组件由法兰固定在光纤陀螺基座上,其由U型槽、顶盖、胶粘剂和光纤环四部分组成。光纤环通过胶粘剂粘接在U型槽内,与其同心,顶盖与U型槽装配后,激光焊接固定。光纤环组件示意图如图1所示,光纤环的横断截面示意图如图2所示。U型槽与顶盖的材料参数均为软磁合金,结构材料参数如表1所示。由于光纤环是各向异性复合材料,本文通过细观力学有限元方法[7]计算得出的光纤环等效材料参数如表2所列。

图1 光纤环组件结构示意图 图2 光纤环横截断面

表1 软磁合金和胶粘剂的材料参数

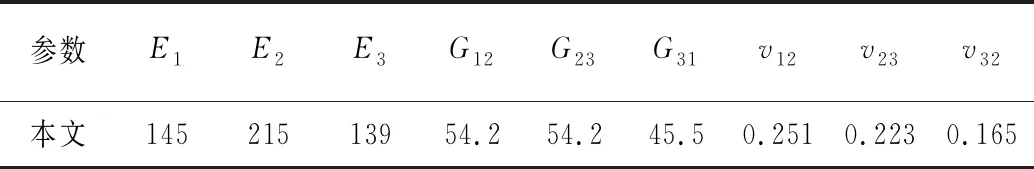

表2 光纤环等效材料参数 /GPa

2 光纤环组件有限元分析

2.1 有限元模型建立

利用前面所述的材料参数,通过ANSYS有限元软件建立几种胶粘剂放置方式下的光纤环组件有限元模型。并采用SHELL单元模拟U型槽和顶盖,SOLID单元模拟光纤环和环氧粘胶剂。通过设置不同光纤环胶接固定方式得出相对应陀螺光纤环组件的形变影响。

2.2 胶粘剂的布置方式以及工况选择

文中设计了4种胶粘剂固化布置方式,也即胶粘剂在光纤环组件中的相对固定位置,如图3所示。深蓝色填充部分4即为胶粘剂。由于光纤环的外侧圆面有电路,而且光纤环的尾纤在外侧面,所以在光纤环的外侧和U型槽进行粘接是不准确的。光纤环是通过固化胶粘剂与U型槽相连,其布置方式直接影响到光纤环的形变,后续仿真计算将分析得出不同布置方式的组件在不同加速场下的形变影响。

图3 光纤环组件胶粘剂放置示意图1.U型槽 2.顶盖 3.光纤环 4.胶粘剂

根据光纤环组件实际工作环境,所选加速场为+X向10 g,即横向方向。其中,文中将+X向10 g加速度场定义为施加在沿+X向10 g的载荷。加速场为+Y向10 g,即轴向方向。

根据前文采用四种胶粘剂的布置方式的工况进行计算分析。由于整个光纤环组件的对称性,结构受到+X与+Z的加速场的影响是相同的。故工况选择如表3所示,共有八种工况,限于篇幅,选择加速度场+X向10 g的工况计算云图进行说明分析。

2.3 光纤环的变形结果分析

前四种工况下,采用了+X向10 g的加速度场,光纤环组件和光纤环的形变分别如图4、5所示,在不同工况下,根据不同胶粘剂的布置方式下的形变结果对比分析得出光纤环在加速场下的形变,且找出胶粘剂的最优布置方式。

如图4所示,由图(a)、(b)、(c)和(d)对比分析可得,四种工况中的光纤环组件的总形变分别是2.574 mm、1.740 mm、0.822 mm和1.113 mm。采用图(c)工况三的胶粘剂布置方式的光纤环组件总形变最小为0.822 mm,效果显著。

表3 胶粘剂放置方式

图4 不同胶粘剂布置方式的光纤环组件总形变图

图5 不同胶粘剂布置方式的光纤环总形变图

如图5所示,由图(a)、(b)、(c)和(d)对比分析可得,四种工况中光纤环的总形变分别是2.574 mm、1.013 mm、0.675 mm和1.078 mm。采用图(c)工况三的胶粘剂布置方式的光纤环总形变最小为0.675 mm。所以综合考虑得出:图3(III)胶粘剂布置方式-光纤环上表面和内侧面布置粘胶剂较为有效的减少光纤环的变形,是4种布置方式中较为理想的。

同理,在+Y向10 g的加速度场作用下,针对工况五、六、七和八仿真计算可以得出,四种工况中的光纤环组件的总形变分别是0.934 mm、0.778 mm、0.261 mm和0.513 mm。采用图3(III)胶粘剂布置方式的光纤环组件总形变最小为0.261 mm,这说明该布置方式下光纤环组件的形变减少效果较为明显。不仅如此,光纤环的总形变分别为0.837 mm、0.700 mm、0.189 mm和0.425 mm。当光纤环组件受到+Y向10 g的加速度场作用时,采用图3(III)胶粘剂布置方式,也即光纤环上表面和内侧面布置粘胶剂,这会使光纤环结构形变较小。

综合上述分析结果,对于X向加速度和Y向加速度时,各种粘接方式产生的光纤环形变差异都是相同的。并且考虑到实际的工作环境中会出现多个方向上的平动加速度场,所以建议采用光纤环上表面和侧面布置布置粘胶剂的方式,该布置形式能适应实际复杂工况下的形变要求,且能较为理想的减少光纤环在加速度场下的结构形变。

3 结 论

通过以上分析可以得出以下结论:

(1) 胶粘位置对光纤陀螺组件和光纤环本体的形变影响显著,因此对于光线陀螺设计时,应针对胶粘剂位置进行优化分析,能有效提高光纤陀螺的测量精度。

(2) 通过光纤环平面内和光纤环轴向加速度场分析可知,光纤环平面内的加速度场作用时,光纤环组件和光纤环本体结构的形变较大,因此综合实际工况下加速度场多变的特点,建议采用光纤环上表面和内侧面布置胶粘剂的方案。

探究了模拟振动工况下胶粘剂对光纤环组件和光纤环的形变影响。通过采用不同的胶粘剂布置方式,对不同加速场下光纤环组件进行有限元分析,对比分析得出减少光纤环形变较为理想的胶粘剂布置方式。这对于光纤环组件的后续结构优化提供了参考,也为提高载体大机动情况下光纤陀螺的测试精度提供了方向。