基于激光焊接技术的水下焊缝修复系统研究*

2021-01-12卞向南邵长磊张晓春翁志敏贺小明

卞向南,邵长磊,张晓春,翁志敏,梅 乐,贺小明

(上海核工程研究设计院有限公司,上海 200233)

0 引 言

核电站内的建筑、设备等在长期服役的过程中会逐渐出现表面磨损、应力腐蚀开裂等老化现象[1],需要对其进行在役修复以避免对电站的安全运行造成威胁。以用途为贮存乏燃料的乏燃料水池(以下简称乏池)为例,为有效屏蔽核辐射,乏燃料存放在注满水的乏池中,乏池四壁及底面均使用不锈钢板包覆以防止放射性物质渗漏。乏池的焊缝多且长,在生产运行过程中可能会产生贯穿裂纹导致泄漏。

目前电站一般采用排空乏池、人员进入池中近距离焊接的措施进行修复。该种方案会产生乏燃料转移贮存较为困难,人员近距离接触污染物导致人体吸收剂量增加等多种弊端。

针对乏池的在役水下裂纹修复需求,开发了一套基于激光焊接技术的水下焊缝修复自动化系统,其可实现远程控制,以焊丝熔覆的方式修复水下环境中的焊缝裂纹。

1 修复方法及原理

根据水中环境不同水下焊接可分为三种方法:湿法、干法和局部干法[2]。直接在水中进行焊接为湿法焊接;大型压力舱沉入水底将焊接设备及焊接对象笼罩在舱中并排干舱内全部水进行焊接为干法焊接;使用小型排气罩只将正在焊接部位包裹形成局部干式环境,其余部件置于水中的方法为局部干法。局部干法具有焊接质量高,占用空间小等优点,选用其作为乏池修复方案较佳。与其他水下焊接技术相比,激光焊接具有热输入低、可控性好[3]、焊接系统简化便于集成化组装[4]、焊接功能部件体积小等优点,与局部干法焊接匹配度较高。

通过结合水下局部干法激光焊接及自动化技术,开发了一种基于水下局部干法及激光焊接的水下焊缝修复系统,其可实现乏池在役环境下,对池底的焊缝裂纹进行自动化焊接熔覆修复。

2 系统组成

水下焊缝修复系统由水上设备、水下设备及用以模拟乏池的模拟水槽(包含加压设备)等组成。水上设备包含激光器、整个系统的控制柜、为系统提供冷却水源的冷却箱等。水下设备由焊接组件和支承组件组成。焊接组件在水底承担焊接任务,其包括各种环境传感器、激光头、排水气罩、送丝机、照明设备、视觉传感器等零部件。支承组件为焊接组件提供各自由度的运动及距离精度控制。水下焊缝修复系统组成图如图 1所示。

图1 水下焊缝修复系统组成图

乏池面积广、池底环境复杂,且焊接组件重量较大,系统采用具有较强负载能力的落地式桁架为支承组件的样式,通过厂房吊车将水下设备吊入乏池需修复位置。设备支承部件采用铝合金材质以减轻重量,对于选用的耐辐照电气零部件的外壳均采用不锈钢材质以提高对辐照的屏蔽效果。支承组件利用屏蔽电机以齿形带传动驱动焊接组件在水平X、Y方向移动,以齿轮齿条传动调节焊接组件在垂直Z方向与工作对象的距离。电机采用48 V直流伺服电机外加屏蔽壳体密封,确保电机的水密、耐辐照性能及用电安全。图 2为水下焊缝修复系统水下设备的组成样式。

图2 水下焊缝修复系统水下设备外形图

3 焊接组件设计

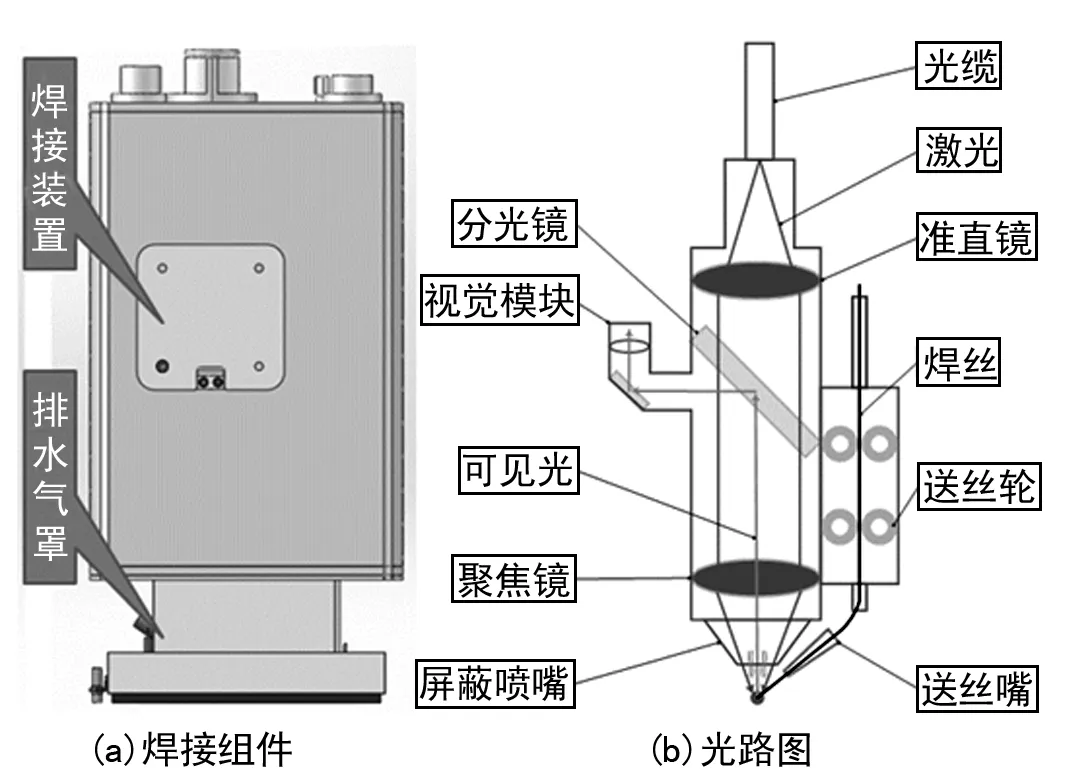

如图3(a)所示,焊接组件由焊接装置和排水气罩两部分组成。焊接装置内置焊接所需的激光头、送丝机、视觉模块(焊接熔池监控CCD)等,外部使用不锈钢壳体进行密封和包裹。

为减少焊接装置的整体体积,对视觉模块、激光头、送丝机进行了结构集成。波长为950 nm的红外激光可从分光镜穿透,池底照明设备产生的波长较短的可见光则在分光镜上发生反射并被视觉模块接受,光路图如图 3(b)所示。

图3 焊接组件内外部结构

排水气罩用以为焊接区域创造独立的局部干式空间。主体设有阻燃海绵、温/湿度传感器、气压传感器、照明灯、环状气室等,其结构如图4所示。保护气体通过导气管进入气罩内的环状气室,气室的管线上均布3 mm孔径气孔,气体在气室内得到充分缓冲,速度和压力进入气罩后分布较为均匀,可保持气流稳定,并下压焊接烟雾将其排出。

图4 排水气罩整体样式图

气罩底部与池底接触部分为阻燃海绵,海绵在气罩向下的压力作用下能够根据底板和焊缝的形状做适应性改变,起到良好的密封效果。海绵的内侧装有金属防护网,外侧为橡胶胶皮,可维持海绵在运动过程中不发生横向变形。

4 控制系统设计

水下设备在工作区域就绪后,控制系统根据各传感器的信号反馈,对设备的各运动部件进行调整,包括焊接装置的X/Y轴水平移动、焊接装置Z轴方向的高度调节、水下照明强度、排水气罩内的保护气体流量等。水下焊缝修复系统的整体硬件结构如图5所示,视觉模块在获取池底焊缝裂纹(已经过前期处理)的图像后,利用图像识别算法自动生成焊缝的系列坐标,计算机按照既定的程序及激光参数通过PLC控制各驱动器和排气、送丝、焊接的焊接过程运行。

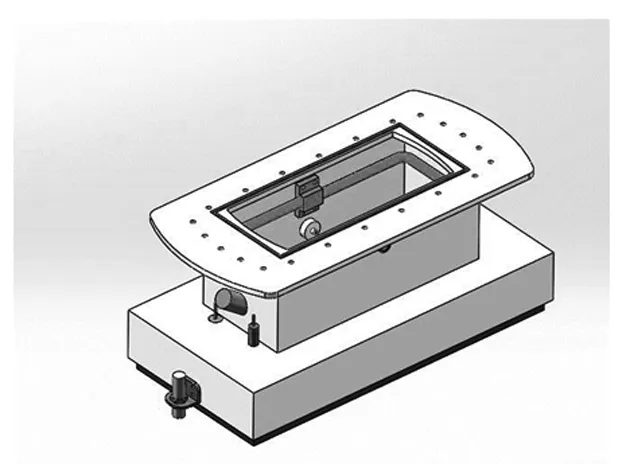

5 水下焊接试验

使用可加压的试验水箱对焊缝修复系统进行水下焊接模拟试验(见图6)。试验对象为ASME SA240 S3210双相不锈钢钢板,其表面预制V型坡口的直线焊缝。多次试验后,焊接参数拟定为:激光功率3 000 W、焊接速度480 mm/min、光斑直径5 mm、送丝速度275 cm/min、保护气为99.99%氩气、保护气流量25 L/min、模拟水深10 m。

图5 控制系统硬件结构展示图

图6 水下焊接模拟试验

最终焊接成形焊缝外形如图7所示,熔覆焊缝的外表光滑,成形良好,没有明显的咬边和气孔缺陷,焊缝与原坡口的一致性较好,满足了水下焊缝裂纹修复的质量要求。

图7 水下激光填丝熔覆焊缝

6 结 语

介绍了一种用于核电站乏池可水下工作的焊缝修复系统的设计方法,其结构可靠,运行精度较高,水密性能好,耐辐照能力高,试验结果表明其能满足核电站在役水下远程修复的需求,有望在将来推广到核电厂的实际应用中,以减少近距离接触的人工活动,保护核工业维修人员的安全。