液压剪剪刃间隙不稳定分析

2020-12-23周涛张贵春廖斌赵峻黄振华

周涛 张贵春 廖斌 赵峻 黄振华

(新余钢铁集团有限公司卷板厂 江西新余 338001)

1 前言

新钢股份1550mm冷轧连退机组使用了西门子—奥钢联公司(SIEMENS—VAI)设计制造的ML21M型窄搭接焊机,窄搭接焊机内置有液压剪用于带钢焊接前,剪除不合格的带钢头尾。此设备自2011年8月投产以来,多次发生液压剪剪刃间隙发生变动,剪切不断带钢,液压剪液压缸铰接支撑座开裂等设备事故,因此,有必要对其原因进行研究分析,落实措施,避免今后同类事故的再发生。

本文对剪切力、刀床侧推力、平行四连杆机构增力进行了分析计算,计算结果表明液压剪剪切能力足够。通过现场的观察和检测,发现刀床滑板与机架V型滑槽之间的间隙超差,导致剪刃间隙变大,剪不断带钢;刀床滑板磨损,刀床非正常运行阻力大,导致液压缸铰接支撑座开裂等设备事故。通过对剪切机构拆解,更换并调整刀床滑板,解决了该问题,这些问题的分析解决,对液压剪使用和维护具有借鉴参考价值。

2 液压剪设备组成及功能

焊机内置上下剪刀分别由两个双向液压缸驱动,前行带钢尾部采用下切式剪切,后行带钢采用上切式剪切。剪刀刀床安装在垂直放置的V型滑动导槽内。下剪刃水平,上剪刃的斜度为1°。

上下剪刀刀床的两端侧面和机架内垂直V型滑动导槽均采取间隙配合,保证刀床可上下滑动。

上下液压剪结构相同,液压缸中间挂耳和机架支撑座铰接,液压缸活塞杆与双平行四连杆机构中间过渡连杆铰接,中间过渡连杆两侧为上下连杆,上下连杆的一端与中间过渡连杆铰接,另一端分别与刀床和机架铰接,双平行四连杆机构中上下四根连杆尺寸相同,液压缸的推出和缩回推动双平行四边形的摆动,从而带动刀床升降,这样保证了机械同步,使剪切过程稳定。液压剪采用双平行四连杆机构,一是实现刀床的平行移动,不因剪切力的偏置而造成刀床的倾斜;二是实现了増力,能用一个较小的液压缸在较低的工作压力下进行剪切。

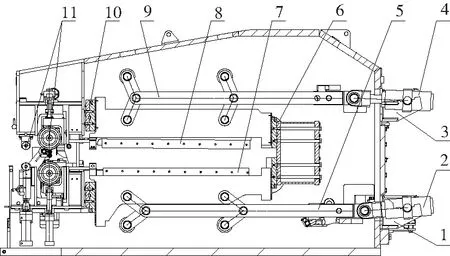

图1 焊机内置液压剪设备组成1、3-液压缸中间挂耳铰接支撑座;2、4-液压缸;5、9-剪刀双平行四连杆机构;6-右侧刀床滑动导轨副;7-下剪刀;8-上剪刀;10-左侧刀床滑动导轨;11-焊轮和碾压轮

3 载荷计算

剪切过程中,刀床承受剪切平面内的剪切力和垂直平面内的侧推力,对刀床进行静力学分析计算。

3.1 剪切力计算[1]

根据B.B.诺沙里公式计算剪切力:

式中:δ、σb—被剪切带钢的延伸率和强度极限(MPa)取δ=15%;σb=1250MPa(N/mm2);

h—带钢厚度,取h=2mm;

Z—弯曲力系数,与被剪切带钢宽度d、材料延伸率δ以及刀片倾斜角α等因素有关,即Z=f((dtanα)/δh),Z的最大值为0.95;

Y—刀片相对侧间隙,即刀片侧间隙Δ与带钢厚度h的比值:Y=△/h;取△=0.06,h=2mm;

X—压板(或夹送辊)相对距离,即压板(或夹送辊)中心离下刀片侧边缘距离c与带钢厚度h的比值:X=c/h,取c=433mm,h=2mm;

K—刀钝系数,考虑刀刃变钝时,剪切力会增大,通常将计算所得的剪切力加大15~20%。

计算得到剪切力P=65771N

3.2 侧推力及摩擦力计算

侧推力分为两个方向,一个因剪切带钢时带钢翻转在沿机组前进方向的侧推力T1,另一个是因刀片倾斜度1°在沿机组垂直方向的侧推力T2。

剪切带钢时,上下剪刃对带钢的剪切力P构成一力偶,使带钢翻转角度γ后紧压在剪刃侧面,从而对上、下刀床产生侧推力T1=Ptanγ,无压板时,取γ=10~20°,则T1≈0.18~0.36P;有压板时,取γ=5~10°,则T1≈0.1~0.18P[2]。现场剪切带钢时,有夹钳压住带钢,侧推力T1=65771×0.18=11838.78N

由于上剪刃为1°倾角,因刀片倾斜度1°在沿机组垂直方向的侧推力T2

T2=Psin1°=65771×0.0174524=1147.86N

总的侧推力

=11894.30N

摩擦力f=Tμ=11894.30×0.15=1784.145N

4 剪切力

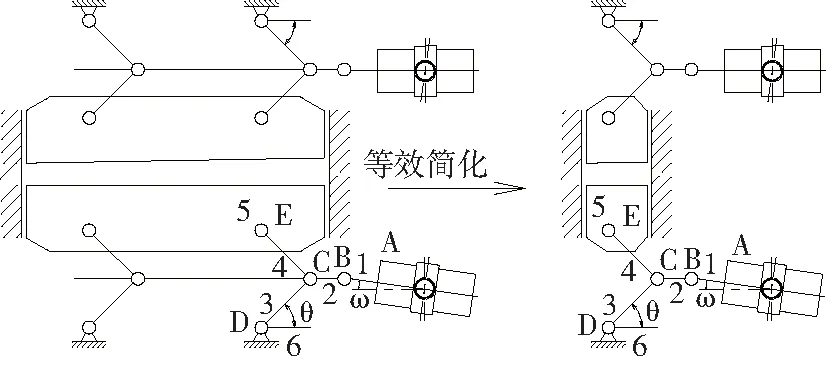

液压剪双平行四连杆机构中两组连杆与液压剪中心线等距,在进行受力分析时可将其视为一组连杆机构。液压剪运动简图如图2所示。

该液压剪机构为单原动件双自由度机构,即只有一个原动件液压缸,但有两个自由度,其中一个自由度是使机构在运行过程中按工艺要求而进行自动调整,在液压杆推动连杆机构运动时,液压缸绕两个挂耳摆动进行自动调整。

图2 平行四连杆机构液压剪运动简图

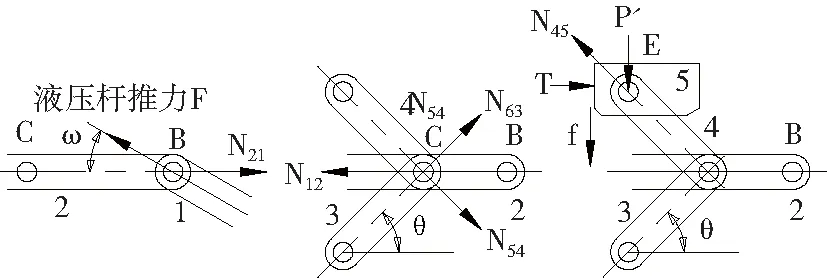

构件的自重,对整个系统受力分析影响很小,忽略不计。连杆的受力属于二力杆,受力方向沿着杆的轴线方向。对B、C、E铰接点的受力进行分析,并根据力平衡,分别得出如下等式。

图3 B、C、E铰接点的受力

对于B铰接点的受力平衡,N21=Fcosω

对于C铰接点的受力平衡,N12=N54cosθ+N63cosθ

对于E铰接点的受力平衡[3],P’+f=N45sinθ

式中:P’—E铰接点所受的剪切力P的反力;

f—刀床向上运动时,刀床受到侧推力T产生的向下摩擦力,f=Tμ;

P—剪切力;

F—液压杆推力。

又N21=N12;N54=N63;N45=N54

剪切过程中,角度ω、θ是变化的,剪切力P是随剪切行程的增大而增大,越接近行程终点剪切力增加越剧,即当F一定时,P随θ增大而增大,当θ=90°时,P趋向于无穷大,因此在设计液压剪时,应尽可能将剪切时的θ角增大以减小液压缸所提供的驱动力。由于该双平行四连杆机构具有增力的作用,当剪切力变化不大时,剪切末期液压系统压力会逐渐降低,这有利于减少液压冲击。

本液压剪,剪切行程终点,ω=6°,θ=80°,液压缸Φ200/110-200mm,当工作压力10MPa,液压缸通过双平行四连杆机构增力后,计算可提供的剪切力P=884178.59N

液压传动中,“压力取决于负载,速度取决于流量”。以上计算表明,可提供的剪切力远大于计算理论剪切力,即可提供的剪切力远大于所需要的正常剪切力,由此可见,液压剪剪切能力是满足设计要求的。

5 事故原因及预防措施

通过计算比较,可提供的液压剪剪切力远大于所需要的正常剪切力。即液压缸通过平行四连杆机构增力后,能轻松地将生产工艺范围内的带钢剪切断。液压剪最初运行的几年时间里能很正常剪切,这也证明了液压剪的结构设计和各部件的强度设计是合理正确的。但后来发生了剪不断带钢的现象,经查是剪刃间隙无法保持稳定,剪刃间隙变大,要经常调整,才勉强维持生产,还发生了液压缸中间挂耳铰接支撑座开裂的事故。

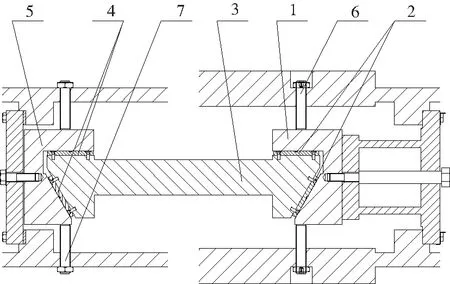

通过观察和检测,发现刀床滑板与机架V型滑槽之间的双面间隙之和为0.4~0.8mm,远远超过规定值0~0.04mm的技术要求。两侧刀床导向铝滑板磨损不均匀及铝滑板固定螺钉松动,部分固定螺栓切断,铝滑板倾斜。

进一步分析刀床铝滑板固定螺钉松动、铝滑板磨损的原因,有两个方面的原因:

1)刀床受到了两个方向的侧推力的作用,第一个侧推力是剪切带钢时带钢翻转在沿机组前进方向的侧推力T1。第二个侧推力是刀片倾斜度1°,剪切带钢时沿机组垂直方向的侧推力T2,即剪切力P产生一个分力T2=Psin1°。由于侧推力的作用,使刀床滑板与铝滑板之间产生摩擦磨损,造成间隙超标准,导致剪刃间隙变大,剪切困难。

图4 刀床滑板与机架V型滑槽间隙装配1-传动侧V型滑槽;2-耐磨铝滑板;3-刀床;4-耐磨铝滑板;5-操作侧V型滑槽;6-调节紧定螺钉;7-调节紧定螺钉

2)灰尘、杂物进入刀床滑板与机架V型滑槽的间隙之间,结垢堵塞间隙,润滑不良,配合面恶化,刀床上下运行摩擦阻力骤增,剪切力和侧推力骤增,造成液压缸中间挂耳铰接支撑座开裂。

针对以上原因分析,采取了如下措施:

检修时,解体剪切机构进行检查,连杆机构铰接无卡阻,导轨机构中的铝滑板磨损较大,固定V型滑槽内壁拉毛,增大了刀床运行的摩擦力,通过修磨和更换铝滑板后,调整V型滑槽位置,即纵向和横向调节V型滑槽四周的螺栓,从而调节V型滑槽与耐磨铝滑板的间隙,检测调节刀片间隙在0.01~0.04mm之间。刀床滑板与机架V型滑槽之间间隙的正确,保证了刀片间隙的正确,剪切带钢正常;同时,防止刀床滑板与V型滑槽间隙进入脏物堵塞,避免刀床意外卡阻的产生,从而避免了液压缸中间挂耳铰接支撑座开裂事故的再发生,原剪切液压油压力为10MPa,对设备冲击较大,将实际液压油压力调至8MPa,另外,通过调节节流阀,降低剪切时的液压流速,降低剪切速度,减少剪切时对设备冲击。

6 结语

通过对液压剪理论剪切力和平行四连杆机构增力后可提供的剪切力对比,排除了液压剪的结构设计和各部件的强度设计不合理引发的事故。现场观察分析,确定是机架V型滑槽内耐磨铝滑板连接螺栓松动、间隙堵塞、接合面润滑不良引起的事故。由此可见,出现设备故障及事故,固然有结构设计不合理及设计强度不满足等方面的原因,但也有许多是由于设备维护管理不到位原因造成的,尤其是紧固连接件松动及润滑不良造成的。在处理现场事故问题时,要讲究一定的方法和次序,通常采取排除法,从设计、加工制造、安装精度、操作使用、维护保养逐级逆推,以便快速找到事故原因并快速解决问题。该液压剪问题的分析解决,对同类型设备使用和维护具有借鉴参考价值。