离线式冷床高速上钢装置转毂轴承的热力耦合分析

2020-12-23董祖伟张赵宁

董祖伟 张赵宁

(1:中冶华天工程技术有限公司 江苏南京 210019;2:中冶华天工程技术有限公司 江苏南京 210019)

1 前言

对于高速棒材生产线而言,冷床高速上钢装置是关键设备。精轧后的棒材经过了加速—减速—静止几个速度切换,可保证φ8~φ14mm规格的棒材的轧制最高速度可达40m/s。

坯料经过夹送辊、转辙器、高速圆盘剪进行倍尺剪切后由单线变成双线导槽运输,其后由尾部制动器夹尾减速,由双转载上钢装置抛入步进齿条式冷床[1]。

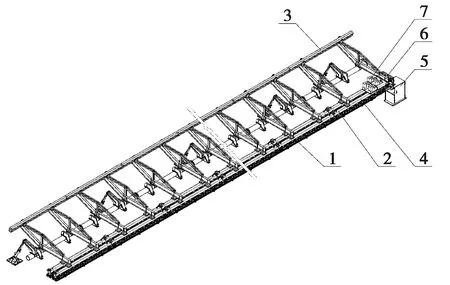

离线式冷床高速上钢装置主要有转毂装配、传动转毂装配、转毂离线装置、导板装配、事故收集装置、传动装置、传动电机装配以及位置控制及随机配管组成,如图1所示[2]。本文对其关键部件转毂装配的轴承做热力耦合分析。

图1 离线式冷床高速上钢装置1-转毂装配;2-传动转毂装配;3-转毂离线装置;4-导板装配;5-事故收集装置;6-减速箱;7-传动装置

2 转毂装配功能及结构介绍

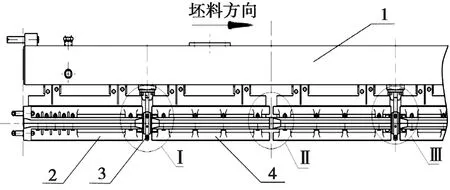

转毂装配由横梁、传动轴、轴承座、内侧挡板、转毂组成。转毂安装于传动轴上,转毂与内侧挡板形成封闭空腔供轧件通过,当轧件完全进入上钢装置时,传动装置驱动传动轴带动转毂转动90°,轧件脱离封闭空腔落入固定其下方的导板装配,通过导板角度的调节将轧件引入冷床。转毂装配可根据工艺需要制作成为若干标准段,首尾通过转毂端头的法兰联接,如图2所示。

图2 转毂离线装置1-横梁;2-联接转毂装配;3-轴承及支座;4-普通转毂装配

3 转毂轴承组的热力耦合分析

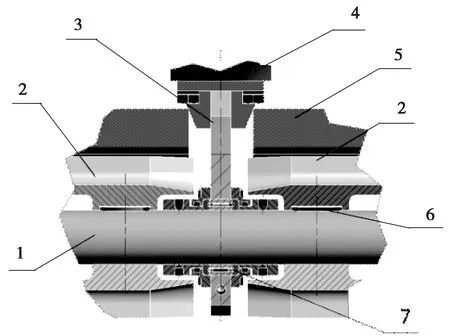

转毂轴承装配是转毂装配的关键部件,它的动态特性的优劣对设备性能有很大影响。一个标准段转毂装配共设有三组轴承装配,采用一组固定其余两组游动的组合方式。转毂轴承装配的结构如图3所示。

图3 转毂轴承装配组1-传动轴;2-转毂;3-轴承座;4-横梁;5-侧挡板;6-键;7-轴承装配

3.1 边界条件的确定

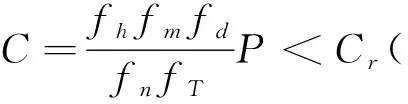

通常情况下轧钢类机械轴承的校核要同时考虑温度、振动、冲击等变化,轴承额定载荷表达式如下:

式中:C-基本额定动载荷计算值,N;

P-当量动载荷,N;

fh-寿命因数;

fn-速度因数;

fm-力矩载荷因数;

fd-冲击载荷因数;

fT-速度因数;

Cr-轴承尺寸及性能表中所列径向基本额定载荷,N;

Ca-轴承尺寸及性能表中所列轴向基本额定载荷,N。

根据工艺的要求上钢装置的转毂每高速转过90°后有短暂的停止,等待下钢与上钢。因此该轴承在变动载荷和变动转速工作下工作,在确定轴承寿命时,应用平均当量动载荷和平均转速。平均当量动载荷的表达式如下:

P=XFr+YFa

式中:Pm-平均当量动载荷,N;

P-当量动载荷,N;

fr-径向载荷,N;

fa-轴向载荷,N;

X-径向载荷系数;

Y-轴向载荷系数;

N-载荷变动一个周期能的总转数,r。

棒材经过轧机及第一道穿水冷却后,输送至上钢装置时,温度约为800℃。因此必须考虑热应力与机械应力的共同作用。由于金属材料的热胀冷缩特性,如此高的温度对上钢装置各部件的存在热力影响。金属的热膨胀性计算公式为:

α=(L2-L1)/L1ΔT

ΔT=t2-t1

式中:ɑ-线性系数,1/K或1/℃;

L1-材料膨胀前长度,m;

L2-材料膨胀后长度,m;

ΔT-温度变化量(t2-t1),K或℃。

根据能量守恒定律和傅立叶传热定律,假设被研究物体材料各向同性,其导热系数,比热容和密度均为常数时,建立其温度场所满足的导热微分方程。导热物体的各节点的温度可以通过导热微分方程求得。导热微分方程通式为[3]:

式中:ρ-材料密度,kg/m3;

c-材料的比热容,kJ/(kg·℃);

T-温度,℃;

λ-材料的导热系数,W/(m·K);

t-导热过程进行的时间。

本文选用转毂表面区域节点与周围不同介质之间的换热系数以及这些介质的温度作为边界条件来求解转毂的温度场。边界条件数学表达式为:

q=h(Tω-Tf)

式中:q-热量,J;

h-表面换热系数,W/(m2·k);

Tω-物体表面温度,℃;

Tf-周围介质的温度,℃。

以标准段转毂装配的算例来计算,固定轴承装配组与游动轴承装配组间距4m,常温40℃,考虑到金属材料的换热系数。计算可得传动游动组处轴的伸缩量约为22mm,单位收缩量超过轴承轴向游隙的参考值,并且由于受到轴承座安装空间对轴承外径尺寸的限制,因此建议选用滚针轴承。

3.2 计算结果

考虑到轴承装配的结构与所受工况比较复杂,利用ANSYS建立三维模型,利用局部坐标的循环设置仿真得到转毂的温度场及结果。然后与该结果作为边界条件,施加给转毂轴承组的各个节点作为温度载荷。

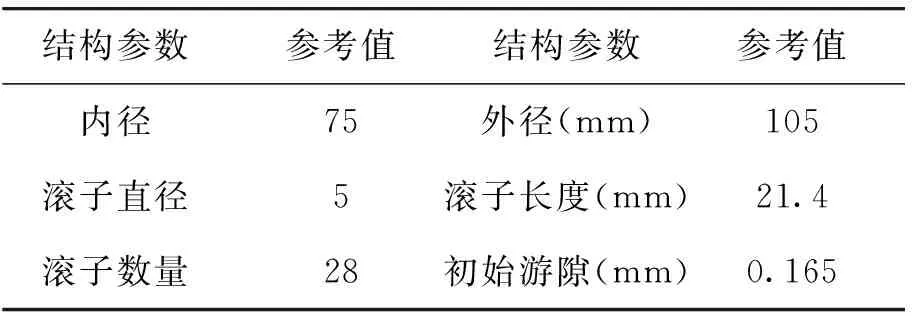

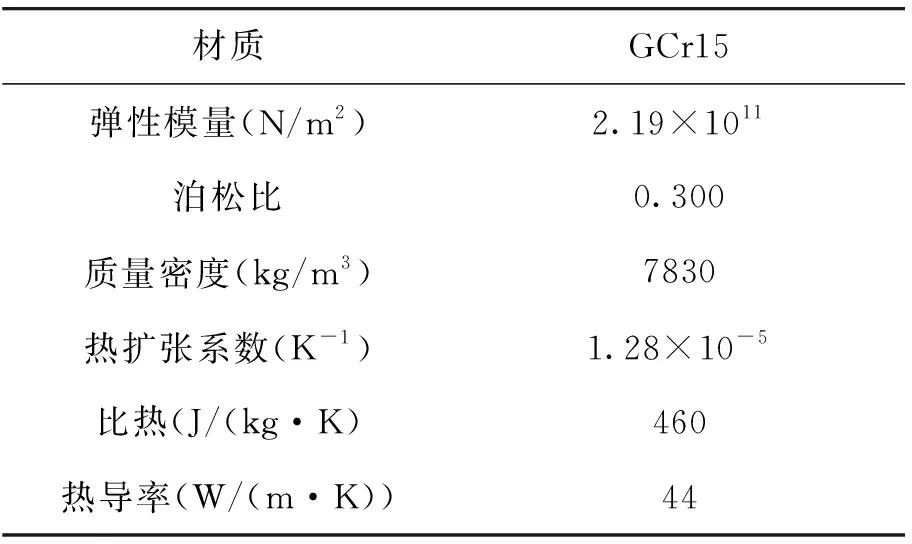

选取某滚针轴承进行算例分析,算例轴承的几何参数和材料参数,如表1、表2所示。轴承外圈固定,转速116r/min、径向载荷4000N以及热应力均施加于轴承内、外圈[4]。

表1 算例滚针轴承几何参数

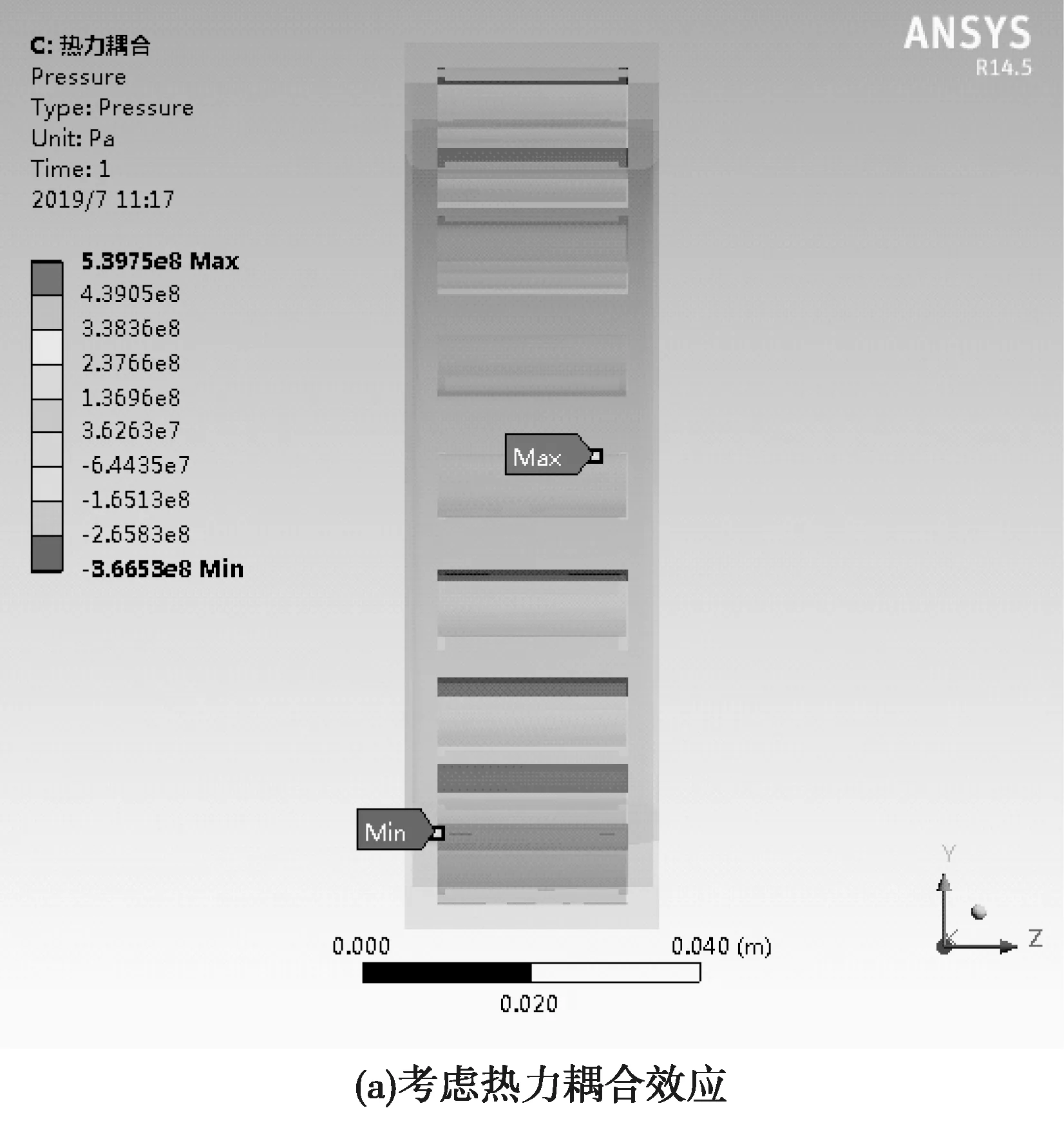

通过仿真分析获得的轴承温度场分布情况,如图4所示。其中,考虑热力耦合效应通过迭代获得的稳态温度场,如图2(a)所示。

表2 算例滚针轴承材料参数

未考虑热力耦合效应获得的稳态温度场,如图2(b)所示。从图2中可以看出考虑热力耦合效应对轴承内部生热的计算以及温度场的预测具有较大的影响,主要是由于温升对轴承工作游隙的影响将反过来继续影响内部接触区摩擦生热导致的。

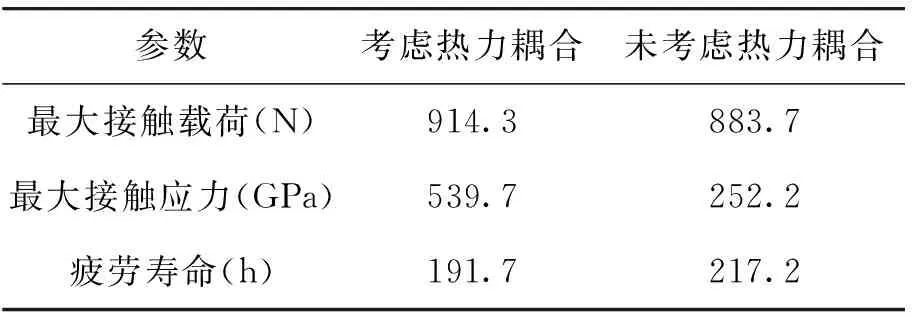

同时,轴承工作游隙还是影响轴承承载性能和疲劳寿命的关键因素之一。考虑热力耦合效应的稳态温度场和未考虑热力耦合效应的稳态温度场对轴承工作游隙的计算还将进一步影响到轴承内部承载特性和疲劳寿命的预测结果。基于以上算例计算获得的轴承接触载荷、接触应力以及疲劳寿命情况,如表3所示。

表3 滚动轴承的接触载荷、应力以及疲劳寿命

从表中可以看出,与未考虑热力耦合效应计算得到的结果相比,考虑热力耦合效应计算的到的结果有差别,主要表现在最大接触载荷和最大接触应力稍有增大而疲劳寿命稍有降低,主要原因在于:考虑热力耦合效应后,轴承的摩擦热导致的温度场变化获得了关注,由此引起的轴承元件的热膨胀导致原来元件之间的位置关系和变形关系都发生了变化。

4 结论

随着装备技术的提升,高精度、高质量的小规格直条棒材的需求日益增加。高速轧制工艺以其轧制速度高、轧线的事故率低、产品成才率高、产品精度和质量高等特点正逐渐取代传统切分轧制工艺。对于高速上钢装置的关键部件轴承装配的设计和选型时应当考虑到热应力对其影响,在选型时应尽量选择无轴向侧隙轴承。另外必须采取强制冷却措施,例如轴内穿水冷却等,从而降低热应力对转毂和轴承的影响提高设备性能。