退火工艺提升硅化钛薄膜电学特性研究

2020-11-04刘博治徐昊刘阳周魁张帅

刘博治 徐昊 刘阳 周魁 张帅

【摘 要】针对压阻式压力传感器RC延迟大的问题,研究基于硅衬底的硅化钛薄膜的PVD 制备技术,分析了退火温度、退火时间对基于硅衬底的硅化钛薄膜方阻及接触电阻的影响,对薄膜的方阻和薄膜的接触电阻进行了测量,研究结果表明:退火温度在800℃左右,硅化钛薄膜有较小的方阻值和接触电阻值,应用在此退火温度范围内硅化钛薄膜的压阻式压力传感器会有小的RC延迟和较低的功耗。

【关键词】薄膜方阻;接触电阻;硅化钛薄膜;退火工艺

1引言

在集成电路的制造工艺中,设备和器件尺寸越来越小,对器件的尺寸及薄膜质量要求越高,采用通常工艺方法已无法达到低电阻导线的要求,但多晶硅薄膜过高的电阻率限制了它的应用,因此金属硅化物薄膜应用而生,而在目前广泛研究的金属硅化物中,硅化钛具有非常理想的特性,用磁控溅射(PVD)制备钛,后退火形成的硅化钛薄膜可以将膜层厚度控制在纳米级别,金属硅化物的应用可以提高集成电路器件的性能,降低压阻式压力传感器RC延迟时间。

硅化钛被广泛应用于金属氧化物半导体(MOS),金属氧化物半导体场效应晶体(MOSFET)及动态随机存储的门、源、漏、互联及欧姆接触的工艺生产过程中,具体的器件如压阻式压力传感器。

作为集成电路工艺应用的金属硅化物,其基本要求是:低电阻率、低的欧姆接触电阻、与最后的金属化铝不易发生反应、易于生成、易于刻蚀、小的结渗入、高温下有很好的稳定性。

2磁控溅射系统及退火工艺

2.1 磁控溅射系统

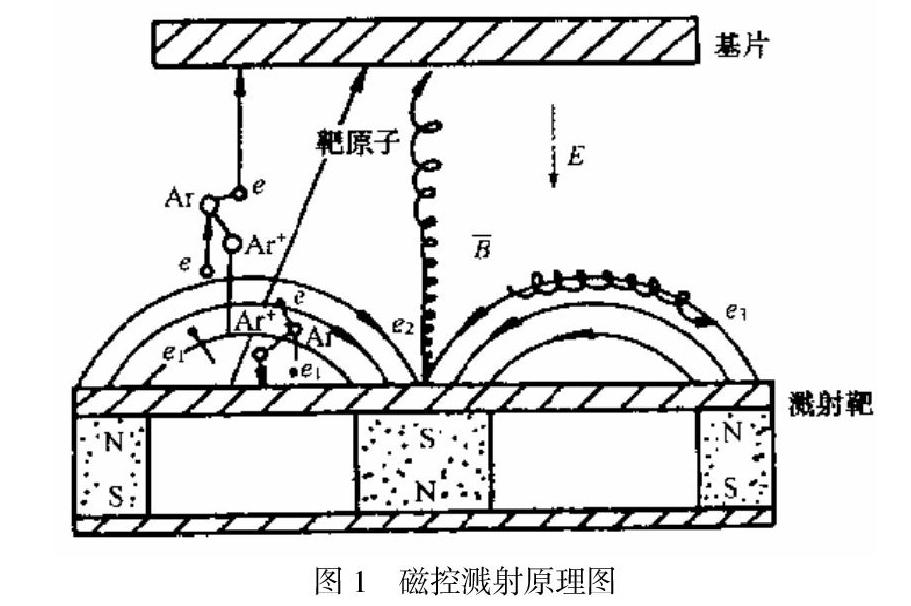

磁控溅射技术是一种粒子物理学和气相材料的沉积,在70年代初發展起来的一种镀膜工艺,磁控溅射具有高速、低温、低损伤等特点,它沉积速率快,沉积过程中基片温升低,对膜层的损伤小,故磁控溅射一般也称作低温高速溅射,是目前在科学和工业上广泛研究和使用的薄膜材料制备的一种方法。

电子e在电场E的作用下加速飞向基片的过程中与氩原子Ar发生碰撞,若电子e具有足够高的能量,则电离出大量的氩离子Ar+和另一个电子e1,电子e1飞向基片,氩离子Ar+在电场的作用下加速轰击靶材,轰击出大量的靶材原子,呈中性的靶材原子沉积在基片上形成薄膜。二次电子e1再加速飞向基片的过程中受到洛伦磁力的影响,运动方向发生改变,围绕靶面作圆周运动,被朿缚在靠近靶面等离子体区域内,该区域内含有高密度的等离子体。由于该电子的运动路径得到延长,在运动过程中谓加了与氩原子Ar的碰撞几率,电离出大量的氩离子Ar+轰击靴材,从而实现了磁控溅射沉积速率高的特点。随着碰撞次数的增加,电子e1的能量逐渐降低,并且摆脱磁力的束缚,远离靶材,最后电子沿磁力线来回运动,能量逐渐消耗殆尽,最终沉积在基片上。由于该电子的能量很低,传给基片的能量很小,致使基片升温较低。磁控溅射就是通过磁场来束缚和延长电子的运动路径,增加工作气体的电离率和电子能量的利用率。

2.2 退火工艺

(1)退火概念

退火冷却工程工艺即简称退火材料处理工艺,是一种将材料慢慢受热曝露于高温一段时间后,然后再慢慢冷却的一种材料热处理退热制程,主要目的是通过高压释放固体材料的内应力、增加固体材料延展性和增强材料的柔韧性、产生特殊显微结构等。

(2)退火作用

①改善或彻底消除了金属在加工铸造、锻压、轧制和冲压焊接等加工过程中所产生可能直接造成的各种物理组织学和结构化学缺陷以及其中所残余的化学应力,防止了金属的严重变形、开裂;

②软件优化工件以便能够进行精确的自动切削工件加工;

③可以通过技术细化晶粒,改善机械组织以及整体提高制造金属的运动机械性和运动物理性能;

④为最终的热处理(包括淬火、回火)作好组织的准备。

3退火工艺对基于硅衬底制备硅化钛薄膜电学性能影响的实验研究

3.1 实验前的准备工作

(1)所需实验设备

用磁控溅射技术制备硅化钛的薄膜的过程中所用到的主要设备是金属磁控溅射机,该系统主要由气路系统、真空系统、循环水冷却系统、控制系统四部分组成。用磁控溅射技术制备硅化钛的薄膜前需要对硅衬底进行清洗,要用到清洗湿台、甩干机。溅射完Ti薄膜的晶圆片后,需进行快速退火,后腐掉金属钛,用金属方阻测量仪和自动电学测试仪对硅化钛薄膜的电学性能进行测试。

(2)所需实验材料

用磁控溅射技术制备硅化钛的薄膜的过程中所需实验材料如下表所示。

(3)实验流程及磁控溅射系统的工艺参数设定

本实验制备的硅化钛薄膜是先在硅基底上淀积200nmTi膜层,后快速退火形成硅化钛薄膜,然后腐蚀掉Ti,具体的用磁控溅射技术制备Ti的薄膜的参数如下表。

3.2退火工艺对硅化钛薄膜电学特性影响实验研究

(1)退火温度及退火时间对基于硅衬底制备的硅化钛薄膜方阻的影响

①研究方案

本次试验选用电阻率为5~8Ω.cm,厚度675um的硅片作为衬底材料,先在硅衬底上制备200nm的 Ti薄层,再退火,后腐掉金属 Ti,除控制除退火温度不同外,其余条件都相同,研究不同的退火温度对制备硅化钛薄膜方阻的影响,分别控制不同的退火温度,记录数据,进行数据分析,找出不同的退火条件对基于硅衬底制备的硅化钛薄膜方阻的影响。

② 实验结果及分析

表3为在不同退火温度下用磁控溅射机制备的硅化钛薄膜的方块电阻。

由表3可知,退火温度为 550℃时,硅化钛薄膜的方阻为109.17 Ω/□,硅化钛薄膜的方阻值和裸硅片方阻值对比,没有变化,这是因为退火温度低,硅片薄膜没有形成任何的Ti、Si化合物。

当退火温度为650℃时,硅化钛薄膜方阻为124.85 Ω/□,这是因为650℃退火时,有高阻的C49相的TiSi2和部分的Ti5Si3、Ti5Si4、TiSi生成,此时由于C49相的TiSi2的高阻性,而使薄膜整体的方阻较大。当退火温度为700℃时,硅全部与钛反应生成TiSi,由于TiSi的电阻较Ti5Si3、Ti5Si4低,此时薄膜方阻值下降,当退火温度在700℃-800℃时,高阻的C49相的TiSi2含量下降,但TiSi2的电阻值较TiSi小,此时薄膜方阻值下降。当退火温度为800℃时,生成低阻的C54相的TiSi2,由于C54相的TiSi2的电阻值较C49相的TiSi2小,此时薄膜方阻值达到最小,当退火温度为900℃时,方阻上升到90.4Ω/□,这是因为高温使硅化钛薄膜的团块化,造成方阻升高[5]。

对硅化钛薄膜进行二次退火,发现此前退火温度650℃和700℃的硅化钛薄膜方阻变小,这是由于高阻的C49相TiSi2在高温下变为低阻的C54相TiSi2,致使薄膜方阻变小。

③实验结论

当退火温度在550℃时,没有生成硅化钛薄膜,当退火温度在650℃~800℃时,硅化钛薄膜薄膜的方阻值随退火温度的升高而降低,当退火温度在800℃~1000℃时,硅化钛薄膜薄膜的方阻值随退火温度的升高而升高,退火温度在800℃时,测得的硅化钛薄膜有较小的方阻值,起连接作用的硅化钛薄膜可选用800℃左右的温度区间做退火条件。

(2)退火温度及退火时间对基于低阻硅衬底制备的硅化钛薄膜接触电阻的影响

①研究方案

本次试验选用电阻率为0.01~0.03 Ω.cm的低阻硅片作为衬底材料,在低阻硅衬底上制备200nm的 Ti薄膜,在控制除退火温度及退火时间不同外,其余条件都相同,研究不同的退火温度及退火时间对硅化钛薄膜接触电阻的影响,按照表5中的实验编号,分别控制不同的退火温度及退火时间,记录数据,进行数据分析,找出不同的退火温度及退火时間对基于硅衬底制备的硅化钛薄膜接触电阻的影响。

②实验电路设计

使用Kelvin测试法,如图4,先要在低阻硅片上图形化加工出“L”形结构,再进行氧化形成SiO2层,然后对SiO2层开口形成4um×4um接触窗口,最后进行金属化。这是一种直接式的测试方法,当电流I从接触1、2间流过时,测得接触上3、4的压差V34,就可以计算得到接触电阻为RC= V34/I。

③实验结果

表6为在不同退火温度下用磁控溅射机制备的硅化钛薄膜薄膜的接触电阻。

当退火温度为650℃时,测试电压为0.5V时,硅化钛薄膜接触电阻为11.425ohm,这是因为650℃退火时,有高阻的C49相的TiSi2和部分的Ti5Si3、Ti5Si4、TiSi生成,此时由于C49相的TiSi2的高阻性,而使薄膜整体的接触电阻较大。当退火温度为700℃时,测试电压为0.5V时,硅化钛薄膜接触电阻为3.136ohm,此时生成高阻的C49相的TiSi2的减少,由于TiSi2的电阻较Ti5Si3、Ti5Si4低,此时薄膜接触电阻值下降,当退火温度为800℃时,测试电压为0.5V时,硅化钛薄膜接触电阻为0.1521ohm,此时生成低阻的C54相的TiSi2,由于C54相的TiSi2的电阻值较C49相的TiSi2小,当退火温度为900℃时,测试电压为0.5V时,硅化钛薄膜接触电阻为7.234ohm,此时硅化钛薄膜的团块化,造成接触电阻升高,所以硅化钛薄膜的接触电阻值在800℃左右时达到最小。

④实验结论

当退火温度在650℃~800℃时,硅化钛薄膜的接触电阻随退火温度的升高而下降,在900℃时,由于硅化钛薄膜的团块化,使接触电阻值升高,在800℃时,测得的硅化钛薄膜有较小的接触电阻,在实际的电路生产制作过程中,起连接作用的硅化钛薄膜可选用800℃左右的温度区间做退火条件,具体如在压阻式压力传感器其连接作用的硅化钛薄膜应用此温度范围作退火条件,可以取得更好的接触性能。

4结论

通过研究不同退火温度及退火时间对硅化钛薄膜电学性能的影响时发现:退火温度650℃~800℃,硅化钛薄膜方阻随退火温度升高而降低,800℃~1000℃时,硅化钛薄膜薄膜的方阻值随退火温度的升高而升高,在650℃~800℃范围内,硅化钛薄膜的接触电阻值随退火温度的升高而下降,退火温度为800℃左右时,硅化钛薄膜有较小的方阻和接触电阻,应用硅化钛薄膜的压阻式压力传感器也获得了最小的RC延迟,通过本次试验探索了不同退火条件对硅化钛薄膜的电学影响,找出了符合压阻式压力传感器性能要求的退火条件,降低了压阻式压力传感器的RC延迟。

参考文献:

[1]徐向勤,杜军.硅化钛薄膜的制备与应用[J].集成技术,2007,6(04):20-28.

[2]张德秋,李慕勤,王晶彦等.直流磁控溅射沉积N-Ti-TiN镀膜耐蚀性能[J].广东化工,2016,43(21):10-12+21.

[3]崔文芳,曹栋,秦高悟.磁控溅射沉积Ti/TiN多层膜的组织特征及耐磨损性能[J].金属学报,2015,51(12):1531-1537.

[4]胡敏.基底温度对Ti/TiN薄膜内应力的影响[J].科学技术与工程,2012,12(26):6743-6745+6749.

[5]王建军,粕壁善隆,刘春明.氮化过程中Ti薄膜的电子结构分析[J].材料与冶金学报,2012,11(03):207-211.

作者简介:

刘博治,男,甘肃省庆阳市,1997.1.15,本科,无,中国兵器工业第214研究所,主要从事硅基无源器件及硅化物研究。