汽轮机阀芯部件表面强化工艺介绍

2020-11-04吕振家彭建强韩志双

吕振家, 彭建强, 韩志双

(哈尔滨汽轮机厂有限责任公司, 黑龙江 哈尔滨, 150046)

0 前言

受高速气流冲刷、 震动、 冲击、 磨损等作用,汽轮机阀杆、 衬套、 阀座、 阀碟等阀芯部件容易受到损坏, 影响机组正常运行并危及安全。 随着汽轮机参数不断提高, 阀芯部件的工况条件越来越恶劣。 目前, 已投入商业运行的超超临界汽轮机机组的最高进汽温度已经达到620 ℃, 630~650℃等级及700 ℃等级超超临界机组正在研发。 因此, 在汽轮机阀芯部件设计时, 要采用必要的工艺对部件表面进行强化, 增加其耐冲刷、 抗震、耐冲击和磨损能力, 提高部件的使用寿命, 保证机组安全运行。 目前, 最常用的阀芯部件表面强化工艺包括热喷涂硬质合金、 渗氮、 喷焊或堆焊司太立合金等。

本文综合比较热喷涂硬质合金、 渗氮、 喷焊或堆焊司太立合金等几种表面强化工艺的优缺点,并结合不同部件和工况条件, 给出具体工艺的应用建议。

1 热喷涂硬质合金

1.1 原理

热喷涂技术是一种利用热源把喷涂材料加热至熔化或半融化状态, 并以一定速度喷射沉积到经预处理的基体表面形成涂层的工艺方法。 因此,涂层具有层状结构。 常用的热喷涂工艺有等离子喷涂、 超音速火焰喷涂(High Velocity Oxy-Fuel,简称HVOF)、 爆炸喷涂等。 其中, 超音速火焰喷涂技术是近年来发展起来的一种喷涂工艺, 其突出特点是火焰速度高, 可达1 500 m/s, 与等离子喷涂比较, HVOF 的温度低, 约为3 000 ℃, 粉末采用轴向送入火焰方式, 有效防止喷涂过程中粒子的氧化, 非常适用于喷涂金属陶瓷涂层, 而且涂层的结合强、 致密性、 耐磨性能都非常好[1~2]。

1.2 应用情况

Cr3C2-NiCr 陶瓷涂层可以应用于较高温度(530~900 ℃)的磨粒磨损和冲蚀工况[3]。 因此, 对于高参数超超临界汽轮机阀芯部件普遍采用超音速火焰喷涂Cr3C2-NiCr 陶瓷涂层进行强化。 目前, 国内外600 ℃等级及以上的超超临界汽轮机主汽阀和调节阀阀杆等阀芯部件普遍采用超音速火焰喷涂Cr3C2-NiCr 涂层,且使用情况良好。

1.3 喷涂质量控制

在实际生产过程中, 超音速火焰喷涂涂层经常出现剥皮、 凸起、 开裂、 崩裂和表面开口孔洞等缺陷, 严重影响产品正常使用。

通常, 制造工艺流程为:

(1)首先对试样进行喷涂,进行工艺验证, 即制备试样—试样清洗、 测量—试样喷砂—试样检验—试样喷涂—试样检验;

(2)然后对零件进行喷涂, 即零件喷前检查—零件清洗—喷砂保护—零件喷砂—检验—零件喷涂保护—零件喷涂—检验—机加工—涂层厚度测量。

其中, 对试样的喷涂, 是工艺验证试验, 验证试验为周期性控制, 包括金相、 弯曲、 结合强度及Almen N 型残余应力4 项。

残余应力是导致热喷涂涂层开裂、 剥离和脱落的主要原因之一。 热喷涂涂层残余应力的主要影 响 因 素[4]: (1) 涂 层 材 料; (2) 喷 涂 工 艺;(3) 涂层厚度。

Almen N 型残余应力测试方法具有很好的重复性和可靠性, 可有效检测超音速火焰喷涂残余应力的大小。

2 渗氮

目前, 广泛应用于阀芯部件氮化工艺有气体氮化和离子氮化。

2.1 原理

2.1.1 气体渗氮原理

将氨气通入加热到渗氮温度的密封渗氮罐中,使其分解出活性氮原子, 并被钢件表面吸收、 扩散形成一定深度的渗氮层。 氨气(NH3) 在450 ℃以上温度与铁接触后分解: 2NH3→3H2+2 [N] α-Fe 吸收活性氮原子, 先形成氮在α-Fe 中的固溶体, 当氮含量超过α-Fe 的溶解度后, 便形成氮化物Fe4N 和Fe2N。 这些氮化物沿与金属表面垂直和平行方向长大; 氮原子从氮化物层向金属内部扩散, 金属表面依次形成γ'相和ε 相; 渗氮层逐渐变厚[5]。

2.1.2 离子渗氮原理

目前, 对于离子渗氮的原理, 主要有溅射与沉积理论、 分子离子理论、 中性氮原子模型、 碰撞离解产生活性氮原子模型等理论, 其中, 被广为接受的是溅射与沉积理论[6]。

离子渗氮是在低真空的含氮气氛中, 以炉体为阳极, 被处理工件为阴极, 在阴阳极间加上数百伏的直流电压, 使之产生的辉光放电进行渗氮处理的化学热处理工艺。

2.2 2 种工艺比较

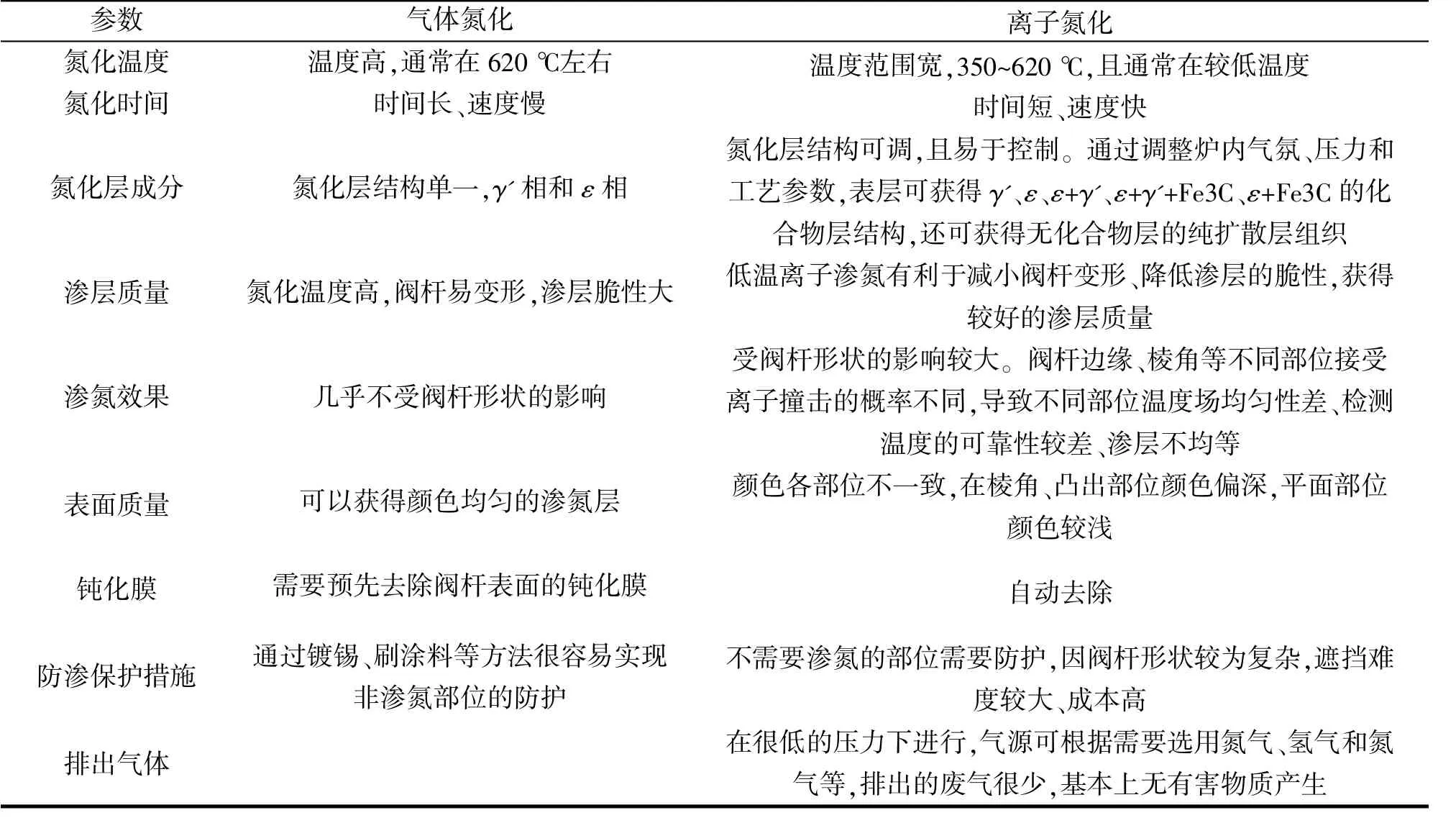

2 种渗氮工艺比较如表1 所示。

表1 2 种工艺比较

从表1 可以看出, 2 种氮化工艺各有优缺点,其中气体氮化最大的优点是不受零件尺寸、 形状限制, 且防渗氮工艺简单; 而离子渗氮最大的优点是温度低、 周期短。 然而2 种氮化工艺的最高温度均在620 ℃左右, 对于工作温度超过600 ℃的超超临界汽轮机阀芯部件采用氮化工艺进行表面强化是否合适值得商榷。

3 喷焊

3.1 喷焊原理

等离子喷焊是1 种利用等离子作为高温热源,采用粉末状合金作为填充金属的1 种熔焊工艺,优点有[7]:(1)易于实现自动化; (2)生产效率高;(3)劳动强度低; (4)焊缝稀释率低。

3.2 喷焊产品

对于要求表面强化的阀芯部件, 按结构型式可分为3 类:

(1)外圆面: 如阀杆, 堆焊量大, 容易观察;

(2)内孔面: 如套筒、 衬套等零件, 内孔喷焊不易观察, 喷焊枪尺寸受到限制, 热输入功率不大, 散热不好;

(3)斜坡面:如阀碟、阀座类零件堆焊量不大,但堆焊区厚度大, 工件刚性大, 裂纹倾向严重。

3.3 难点

等离子喷焊强化主要难点:

(1)设备要求高。 目前, 国内外均无专用的等离子喷焊设备, 需要研制; 其中喷焊枪是关键,不同产品采用适宜的等离子喷焊枪焊接才能保证产品质量。

(2)工艺参数影响因素多。 如转弧电流、 电压、 摆速、 送粉量、 离子气流量、 送粉气流量等。

(3)材料焊接难度大。 阀芯部件材料主要有两类, 一类是CrMo 类耐热钢, 一类是马氏体耐热钢, 两类钢焊接裂纹敏感性强, 而焊接材料司太立合金塑韧性很差, 在焊接应力的作用下, 极易开裂。

4 堆焊

堆焊司太立合金可采用氧-乙炔火焰焊、 钨极氩弧焊、 焊条电弧焊和等离子弧焊等多种方法。然而, 焊条电弧焊和氧-乙炔火焰焊存在生产效率低、 劳动环境差、 对焊工技术水平要求苛刻等缺点, 等离子弧焊存在工艺设备复杂、 生产成本高等缺陷。 相比较而言, 钨极氩弧焊的成本相对较低, 劳动环境好, 焊接质量优良, 是目前应用最广泛的堆焊司太立工艺。

文献[8] 成功采用钨极氩弧焊工艺对阀芯部件用马氏体耐热钢1Cr11MoNiW1VNbN 堆焊了司太立合金。 由于两者的成分和性能差异很大, 直接堆焊的工艺复杂, 且容易产生开裂问题, 因此选用ERNiCrMo-3 焊材为过渡层焊材, 原因如下:

(1)镍基材料焊接性好, 抗冷裂纹能力强, 可不预热或低温预热焊接, 减少司太立合金出现裂纹的概率, 同时降低工艺难度;

(2)镍基材料具有优异的塑韧性,变形能力好,可缓冲机组运行过程中对合金层的冲击;

(3)与ENiCrFe-3 相比, ERNiCrMo-3 的使用温度高, 高温性能好, 接近1Cr11MoNiW1VNbN钢和司太立合金的强度。

5 总结

综上所述, 各类阀芯部件强化工艺各有优缺点, 针对部件具体用途和要求, 对于不同表面强化工艺应用, 给出如下建议:

(1)工作温度在600 ℃以上的阀杆应采用高速火焰喷涂工艺金相表面强化, 并严格加强过程控制, 保证涂层质量;

(2)对于工作温度在600 ℃以下的阀杆, 应首先选用离子氮化工艺, 但应研究最佳渗层组织和防渗工艺, 既能保证渗层质量, 又不增加成本和难度;

(3)对于阀座、 阀碟、 衬套等部件可以采用等离子喷焊或氩弧焊堆焊司太立合金等工艺。