再热双抽背压机组的主汽参数控制策略研究

2020-11-04刘晓燕侯明军罗方谢林贵宋放放范立华

刘晓燕, 侯明军, 罗方, 谢林贵, 宋放放, 范立华

(东方汽轮机有限公司, 四川 德阳, 618000 )

1 前言

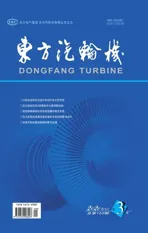

为提高汽轮机组在全负荷段的运行经济性,非母管制的超高压及以上等级进汽参数汽轮机基本采用定滑压运行方式, 且目前的滑压曲线都是将机组的负荷作为变量,某典型项目的滑压曲线如图1 所示。 有很多针对定滑压曲线的优化研究成果, 原理是结合试验比较法和局部能耗分析, 同时兼顾背压变化, 确定机组的定滑压优化曲线[1-5],优化后的定滑压曲线均是基于机组负荷为变量。

图1 某典型项目的滑压曲线

基于机组负荷为变量的定滑压曲线, 没有考虑供热抽汽对机组负荷的影响, 具有一定局限性,可能会出现在某些负荷下高压调节阀全开供热量仍不能满足需求的情况。 常规抽凝机组中, 将供热抽汽的热负荷折算至机组负荷, 或者将多组不同抽汽量下机组负荷与主蒸汽压力的关系曲线作为输入, 滑压值根据实际供热量和机组负荷进行二维插值获取[6-7],这2 种方法均为解决抽凝机组供热期间定滑压曲线偏离最佳点的有效途径。

东方现有一再热双抽背压项目, 供热量相对常规抽凝机组更大, 综合考虑机组全负荷段的经济性和安全性, 其主蒸汽压力和温度均随总负荷的变化而变化, 这个总负荷可以理解为电负荷和热负荷的总和, 或汽轮机的进汽量。 由于抽汽量需求的多变性, 其对应的热负荷也随之多变, 采用常规的以机组负荷为变量的主蒸汽参数控制已不适用于该双抽背压机组, 对汽轮机的主蒸汽压力和温度进行精准控制是本文探讨的主要问题。

2 再热双抽背压机组项目情况

2.1 项目总体情况

本文以东方某项目为依托进行探讨, 该项目主要参数为: 额定主汽参数为24.2 MPa/566 ℃,再热温度为453 ℃, 设计背压为0.15 MPa。 有2段工业抽汽, 工业抽汽参数需求为:

(1)中压抽汽: 4.4~4.7 MPa(g)、 440~450 ℃、最大流量1 400 t/h。

(2)低压抽汽: 1.3~1.6 MPa(g)、 320~330 ℃、最大流量600 t/h。

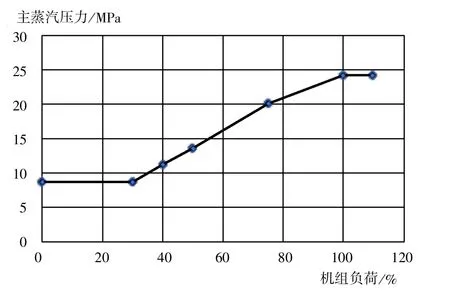

上面的最大抽汽流量为3 台机组的总量, 综合考虑工业抽汽参数的需求, 汽轮机方案为中压抽汽从汽轮机的再热蒸汽管道抽出, 考虑管道压损, 额定压力为5.0 MPa, 采用中压调节阀参调保证供热压力; 低压抽汽从中压缸抽出, 考虑管道压损, 额定压力为1.8 MPa, 采用旋转隔板参调保证供热压力。 机组无纯凝工况, 全负荷段均采用抽背模式运行, 所以该项目也是典型的“大头小尾” 机组。 该项目设计抽汽量下典型工况的相关参数如表1 所示。

表1 某项目设计抽汽量下典型工况的相关参数

2.2 主蒸汽参数与机组负荷关系

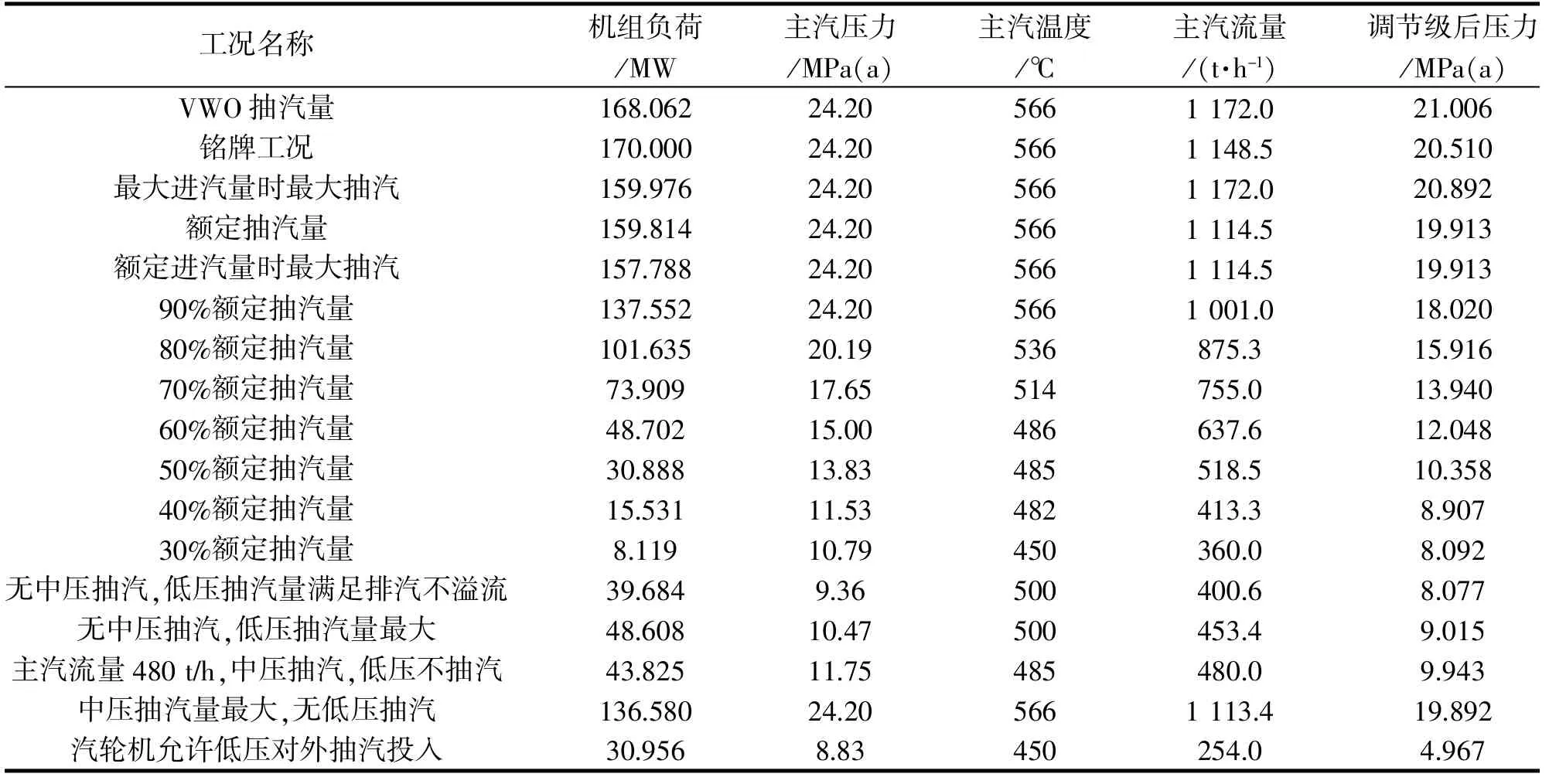

将表1 中的设计工况及非设计抽汽量工况的主蒸汽参数与机组负荷的关系以散点图型式显示,分别如图2 和图3 所示。 图中数据点说明(下同):

(1)蓝色数据点: 设计抽汽量工况中的中压抽汽工况。

(2)红色数据点: 设计抽汽量工况中的中压不抽汽工况。

(3)绿色数据点: 非设计抽汽量工况。

图2 主蒸汽压力与机组负荷关系

图3 主蒸汽温度与机组负荷关系

由图2 和图3 中的数据点可知, 双抽背压机组的负荷与主汽参数并不是唯一对应关系, 由于抽汽量的多种组合变化, 图中的数据点分布较为分散, 需找到1 个变量对主汽参数进行较为精准的控制。

由图3 的数据点可知, 和常规抽凝机组不同,该项目的主蒸汽温度并不是稳定不变, 而是大体上随着负荷的降低而降低。 该项目的中压抽汽由再热热段管道抽出, 通过调整中压调节阀开度使再热压力(抽汽压力)维持在5.0 MPa, 考虑到再热管道压降0.435 MPa, 基本不随负荷变化, 高压缸排汽压力也就稳定在5.435 MPa, 且最低供热负荷低至8 MW, 这是该再热双抽背压机组与常规抽凝机组的最大区别。

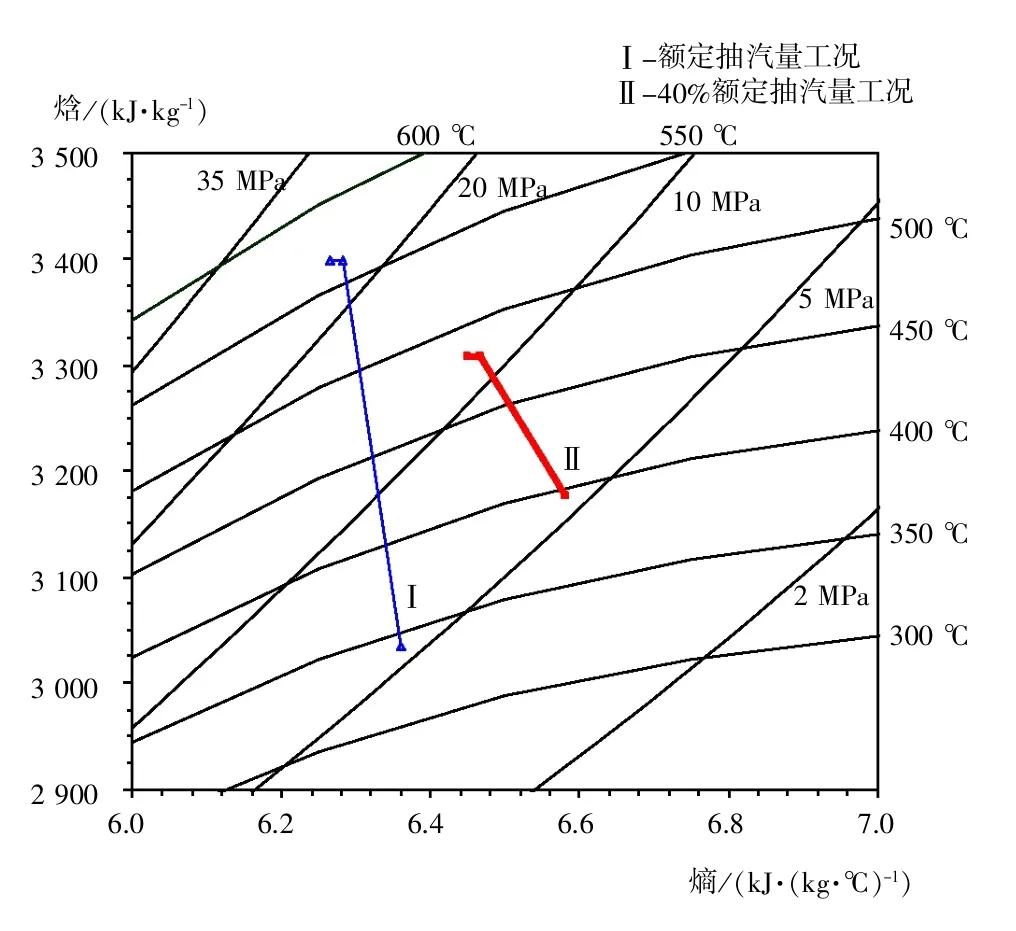

在焓熵图上表示额定抽汽量工况(简称额定工况)和40%额定抽汽量工况(简称40%额定工况)的高压缸膨胀过程线, 如图4 所示。 由图中曲线可知, 40%额定工况的主蒸汽压力较额定工况低,高压缸的膨胀过程线整体右移。 为保证供热压力,高压缸排汽压力不变, 导致高压缸排汽温度升高。为了高压缸排汽至锅炉的管道及锅炉再热器的安全, 高压缸排汽温度暂不建议高于400 ℃, 基于此, 各负荷下主蒸汽温度就不能维持566 ℃不变,而是需要滑温运行。

图4 高压缸膨胀过程线

3 主汽参数控制策略

由于双抽背压机组抽汽量的多变性, 采用机组负荷为变量控制主蒸汽压力和温度在设计值有一定局限性, 没有考虑抽汽量变化对机组负荷的影响, 在实际运行中可能会出现高压调节阀全开抽汽量仍不能满足需求的情况, 或主蒸汽温度的目标值不能有效保证高压缸排汽温度不超限运行的要求。

基于上述信息, 同时考虑到该再热双抽背压机组的主蒸汽压力和温度调整的主要依据是主蒸汽流量, 而主蒸汽流量并不能准确测量[8-9]。根据弗留格尔公式, 常规项目的调节级后蒸汽压力与主蒸汽流量呈正比关系。 本项目受高压缸排汽压力为定值的影响, 其调节级后蒸汽压力与主蒸汽流量并不是绝对的正比关系, 且主蒸汽流量越小偏离越大。 经评估, 对调节级后压力进行分段处理,求得的主蒸汽流量与设计值的偏差在8‰以内, 因此采用调节级后压力为变量对主汽参数进行控制是可行的。

3.1 主蒸汽压力控制策略

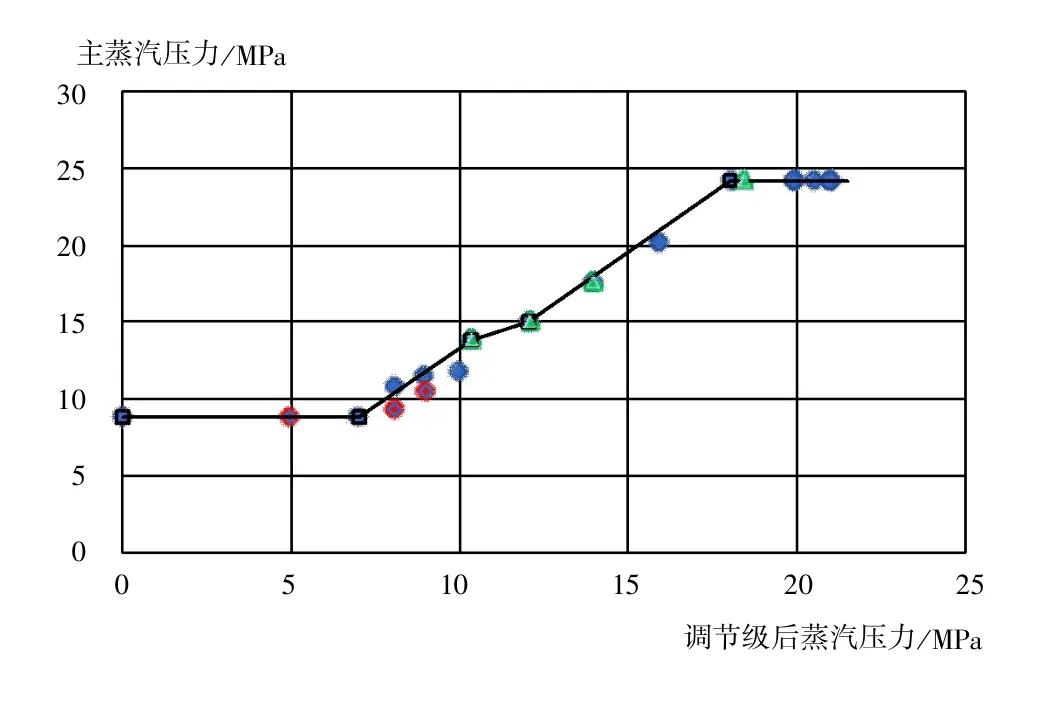

将表1 中设计工况及非设计抽汽量工况的主蒸汽压力与调节级后蒸汽压力的关系以散点图形式表示, 如图5 所示。 对调节级后压力进行分段处理, 选取合适的典型点, 机组定滑压曲线也如图5 所示, 对应数据如表2 所示。

图5 机组定滑压曲线

表2 机组定滑压曲线数据

由图5 可知, 采用调节级后蒸汽压力作为变量, 主蒸汽压力的变化趋势较为集中。 机组运行时采用图5 所示的滑压曲线, 得到的目标主蒸汽压力值与设计值偏差较小。 其中, 调节级压力7.00~10.36 MPa, 有3 个数据点在曲线下方, 由于是低负荷工况, 其高压缸排汽温度接近高报警值,所以主蒸汽压力按滑压曲线取略高的值运行更利于机组安全。

3.2 主蒸汽温度控制策略

将表1 中设计工况及非设计抽汽量工况的主蒸汽温度与调节级后蒸汽压力的关系以散点图形式表示, 如图6 所示。 同样, 对调节级后压力进行分段处理, 选取合适的典型点, 机组的主蒸汽温度曲线也如图6 所示, 对应数据如表3 所示。

图6 机组主蒸汽温度曲线

表3 机组主蒸汽温度曲线数据

由图6 可知, 除了曲线上方的3 个红色数据点外, 采用调节级后蒸汽压力作为变量, 主蒸汽温度的变化趋势也较为集中。 机组运行时采用图6所示的温度曲线, 得到的目标主蒸汽温度值与设计值偏差较小。 图6 中3 个红色数据点代表的工况是中压不抽汽工况, 当中压不抽汽时, 中压调节阀全开, 高压缸排汽压力较抽汽工况低得多,此时, 高压缸排汽温度也较低, 所以可提高相应工况的主蒸汽温度以提高机组经济性。 鉴于此情况, 当中压不抽汽、 中压调节阀全开时, 主蒸汽温度运行控制建议按设置偏置的方式处理, 偏置值暂定为+40 ℃, 考虑偏置后的主蒸汽温度须不高于566 ℃, 同时高压缸排汽温度不能超限。

4 结论

再热双抽背压机组有抽汽量大、 抽汽工况运行负荷范围大等特点, 不适用于常规的定滑压曲线控制策略, 由于没有考虑抽汽量对机组负荷的影响, 可能会出现在某些负荷下高压调节阀全开供热量仍不能满足需求的情况。 采用调节级后压力为变量的控制策略, 可有效解决上述问题, 实现对主蒸汽压力和温度的精准控制, 保证机组安全高效运行。