直径增大速率对IN718合金环件径轴向轧制成形微观组织演变的影响*

2020-11-03唐学峰王宝雨王新云

唐学峰,王宝雨,王新云

(1. 华中科技大学材料科学与工程学院,武汉 430074;2. 北京科技大学机械工程学院,北京 100083)

IN718 高温合金环件,例如涡轮机匣、叶环、连接环等,是航空发动机中的关键零部件,常在高温服役环境中承受极端复杂的载荷冲击,因而对决定其热力学性能的微观组织有严苛的要求。环件径轴向轧制(Radial-axial ring rolling,RARR)是一种节材、节能、高效的环件增量成形技术,是大型无缝环件主要的加工工艺[1]。RARR 是连续的动态轧制过程,材料经历非均匀的间歇式径、轴双向局部轧制变形,这种复杂的热力耦合作用导致IN718合金环件在轧制成形时容易出现局部晶粒粗大和混晶现象,使零件的强度、抗疲劳性能及缺口敏感性等无法满足航空发动机的服役需求。

为了得到性能优异的环件,国内外学者对环轧过程中的微观组织演变机理和工艺参数影响规律进行了大量研究[2–6]。由于RARR 通常用于加工大型环件,考虑到试验成本,目前以模拟研究为主并辅以试验验证。Wang 等[3]通 过Ti–6Al–4V 环轧模拟发现降低驱动辊转速、提高芯辊进给速度和起轧温度可以提高β相分布和尺寸的均匀性。增大驱动辊转速可以促进42CrMo 铸坯环轧过程中动态再结晶平均晶粒尺寸的减小,但对平均晶粒尺寸分布的均匀性影响不大[7]。Guo 等[5]通过试验和模拟发现GCr15 铸坯径向环轧存在晶粒细化极限,并基于动态再结晶经验模型给出了达到极限晶粒尺寸所需最小应变的表达式。Hu 等[8]通过模拟和试验研究发现,相同变形量下,多道次轧制成形有利于温度、应变和微观组织的均匀分布并可减少混晶,而一道次大变形轧制则可获得更小晶粒但分布不均匀。传统RARR 工艺在进行轧制成形之前,需经开坯锻造、冲孔等工艺制作初始环坯,制坯过程塑性变形以及各道次之间的热处理决定环坯的初始组织,从而影响最终成形环件的微观组织和性能。为此,Qian[9]、邹甜[10]、邓加东[11]等对RARR的制坯–轧制全过程进行了组织模拟分析,研究了温度、变形量等参数对环轧成形和组织演变的遗传效应。朱帅等[12]对TA15 钛合金环件的转移、轧制成形和轧件冷却过程进行了模拟研究,发现环坯转移过程中α 相体积分数增加,轧制成形可以细化初生α 相晶粒尺寸而对其体积分数影响不大,轧件冷却使晶粒尺寸增大。Tang 等[13]基于内变量统一本构模型对IN718 合金RARR 的变形和微观组织演变进行了统一描述和预测,系统分析了芯辊和驱动辊直径、起轧温度及轧制比对平均晶粒尺寸、再结晶分数和位错密度演变的影响。

以上研究对RARR 的成形控性具有重要指导意义,但大部分微观组织的模拟分析没有考虑稳定轧制条件。Guo[14]、Berti[15]和Lee[16]等研究表明环件匀速长大可以保持良好的轧制稳定性,且不同直径增大速率对材料变形均匀性和展宽量有显著影响。直径增大速率同样影响环轧过程中的损伤演变。Wang 等[17]研究表明,较低的直径增大速率反而更容易出现损伤。由此可见,直径增大速率关系到环件稳定成形和性能,然而很少有关于直径增大速率对RARR过程微观组织演变的作用机理的研究。

材料的加载历史和变形条件决定了环件的微观组织演化。设计合适的径轴向协调进给曲线是调控环件微观组织的关键。本文以IN718 合金RARR 为研究对象,首先确定其稳定轧制条件,以此建立径轴向协同进给方程并推导出直径增大速率的合理范围。然后基于IN718 内变量统一本构模型,研究环件直径增大速率对位错密度、再结晶分数和晶粒尺寸的影响。

RARR 稳定成形条件下的数学模型

由于RARR 过程中环件与轧辊之间属于动态接触且存在碰撞,不合理的径轴向进给会使环件失稳导致轧制失败[14]。本节以环件直径匀速增大为稳定轧制条件,建立此条件下的径轴向协同进给速度模型,并确定进给速度的合理范围。

1 基于环件匀速长大的径轴向协同进给方程

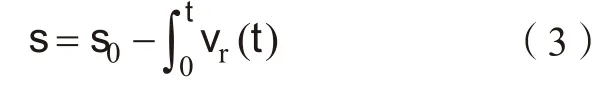

由塑性变形体积不变条件:

式中,D0、d0和h0分别为环坯外径、内径和高度,D、d 和h 分别为环件瞬时外径、内径和高度。因此,环件瞬时外径可以表示为:

式中,s0和s 分别为环坯壁厚和环件瞬时壁厚。其中:

式中,vr(t)为芯辊径向进给速率。

在实际生产时,为了使环件平稳扩展成形,vr(t)一般随轧制时间逐渐减小。环件径向进给量Δs 随轧制时间的变化关系为:

同样的,环件的瞬时高度和轴向进给量可以表示为:

式中,va(t)是锥辊的轴向进给速率。

将式(3)~(6)代入式(2)得:

RARR 中环件的横截面在双向进给下沿轧制曲线变化如图1 所示,设径轴向进给量满足以下关系:

参数β 确定了轧制曲线的特征形状。当β=1 时,轧制曲线为直线,径轴向进给存在比例关系;当β<1 时,为上凸形曲线;β>1 时为下凹型曲线。

将轧制曲线方程代入式(7)得到环件瞬时外径的表达式为:

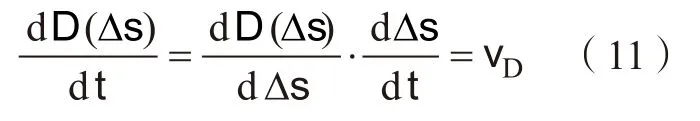

环件直径增大速率vD可以表示为:

将其变换为:

将式(9)对Δs 求导并代入式(11)可得到关于Δs 与轧制时间t 的一阶微分方程:

该微分方程边界条件由式(13)给出:

其中,Tt和Δst分别是总轧制时间和总径向进给量,如图1 所示(hf和sf分别为轧后高度和厚度)。

当α=0,Δh=0 时,轴向不进给,等价于环件径向轧制成形。式(12)可简化为:

根据初始条件可以容易求出Δs的解析解。当α≠0,利用龙格库塔等数值计算方法可求出式(12)中Δs的数值解,进而可得到芯辊径向进给和锥辊轴向进给速率:

结合式(8)可得:

因此,给定环件初始尺寸、轧制曲线方程和环件长大速率,根据式(8)、(12)和(16)可以得到径轴向协同进给速率。

2 直径增大速率合理范围

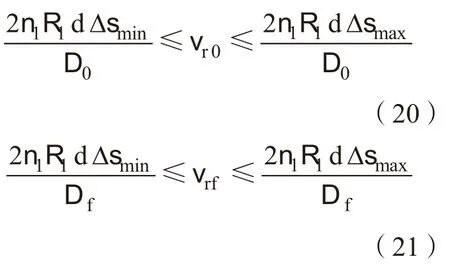

本节根据环件径轴向轧制成形的咬入条件和塑性穿透条件确定稳定轧制条件下的直径增大速率的取值范围。华林[18–19]、Zhou 等[20]对大型环件RARR 的咬入与锻透条件、环件的刚度条件进行了系统研究,并分析了大型环件RARR 中径向宽展与轴向宽展的产生原因、影响因素以及变化规律。根据咬入和塑性穿透条件,芯辊进给速率应满足[18,20]:

其中,

图1 环件径轴向轧制曲线示意图Fig.1 Schematic diagram of radial-axial rolling curve

式中,dΔsmin和dΔsmax分别为塑性穿透所需最小每转进给量和咬入条件要求的最大每转进给量。为了保持环件匀速长大,芯辊进给速率应逐渐减小。根据环件起轧尺寸和终轧尺寸可以得到初始进给速率vr0和最终进给速率vrf:

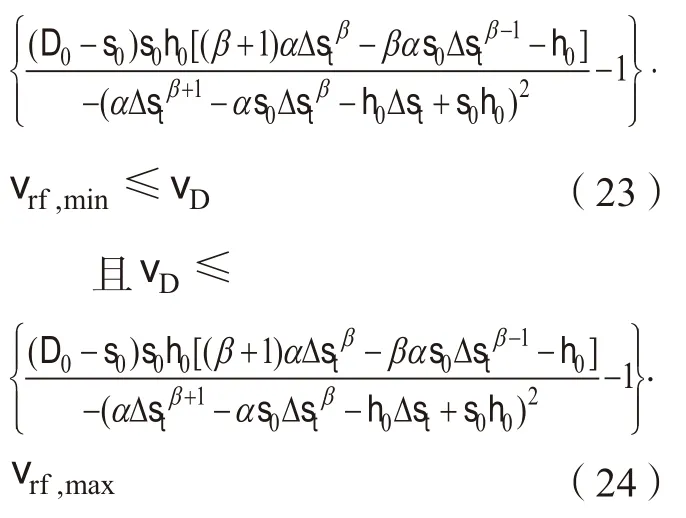

将式(15)、(16)和(20)及Δs=0 代入式(12)得到vD的范围:

在轧制终点,将Δst和终轧进给速率的最小值vrf,min与最大值vrf,max代入式(12),得到vD的范围:

根据式(23)和(24)可确定保证咬入条件和塑性穿透条件下环件直径增大速率的范围。然后通过求解微分方程(12)计算出径向进给量Δs 随轧制时间的变化,代入式(15)即可得到芯辊和锥辊的协同进给速率。

IN718 合金RARR 多场耦合有限元模型

1 统一本构模型与数值计算方法

IN718 合金统一本构模型的建立和求解参见前文[13]。为了论文完整性,这里简要介绍其关键方程和数值计算方法。

(1)IN718 统一本构模型。

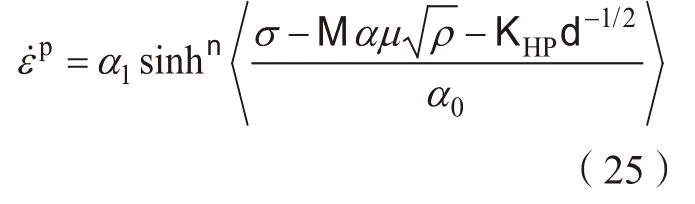

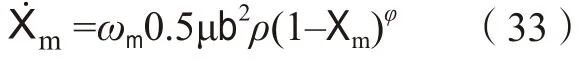

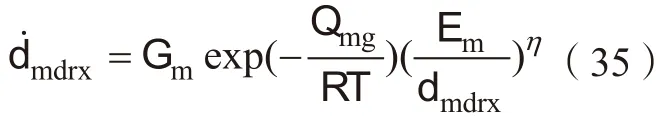

等效塑性应变率pε˙为等效应力σ 的双曲正弦方程[13]:

式中,ρ 和d 分别为平均位错密度和晶粒尺寸;〈·〉是McCauley 括号。根据胡克定律计算等效应力:

热成形中材料经历加工硬化、回复和动态再结晶,引起位错的增殖和湮灭,进而影响流动应力。考虑动态回复和动态再结晶的作用,热变形过程中平均位错密度演变方程为[21]:

式中,Xd和ρ0分别为动态再结晶体积分数和初始位错密度,其他是模型参数。IN718 合金的动态再结晶分数演变模型为[21]:

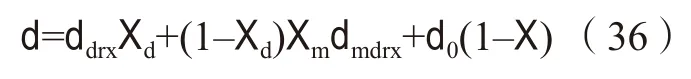

式中,x 为孕育分数;εc是动态再结晶临界应变。动态再结晶形成低位错密度的再结晶晶粒消耗原始变形组织,使平均晶粒尺寸下降。本文采用以下唯像模型来描述动态再结晶过程中平均晶粒尺寸的演变:

其中,ddrx和du分别为平均动态再结晶晶粒尺寸和变形组织的平均晶粒尺寸。其中du可表示为[22]:

式中,d0为初始平均晶粒尺寸。代入式(29)得到动态再结晶过程平均晶粒尺寸:

材料在触发动态再结晶之后,在高温滞留时会发生亚动态再结晶。例如在径向和轴向轧制变形之间的非变形区以及轧后冷却期间均存在亚动态再结晶。此时没有加工硬化和动态回复,只有亚动态再结晶引起的位错湮灭[23]:

材料总再结晶分数可由式(34)估算:

亚动态再结晶晶粒尺寸dmdrx由以下晶粒长大模型描述[13]:

动态再结晶晶粒为亚动态再结晶的初始组织。与式(31)类似,可以得到亚动态再结晶中平均晶粒尺寸为:

(2)统一本构模型数值算法。

本文采用弹性预测–径向返回算法计算IN718 本构模型中的应力与位错密度等状态变量。若假设所有变形为弹性变形,根据胡克定律得到弹性试应力为:

式中,σn为上一步应力张量,λ、G 为拉美常数,I 为二阶单位张量,总应变增量 Δε)由弹性应变增量与塑性应变增量组成:

代入式(37)有:

由于应力率与塑性应变增量无关,且trace(Δεp)=0,将弹性试应力进行塑性修正得到新的应力张量:

根据关联流动准则,上式可写成:

式中,sn+1为应力偏张量。将应力张量展开为应力偏张量与静水应力张量之和,则有:

代入式(41)得:

取 初 值η0=1,根 据Newton-Raphson 算法即可得到ηn+1:

于是塑性应变增量可以表示为:

根据式(40)即可更新应力张量。同时由统一本构关系计算位错密度、再结晶分数和晶粒尺寸等状态变量变化率,更新各个状态变量。

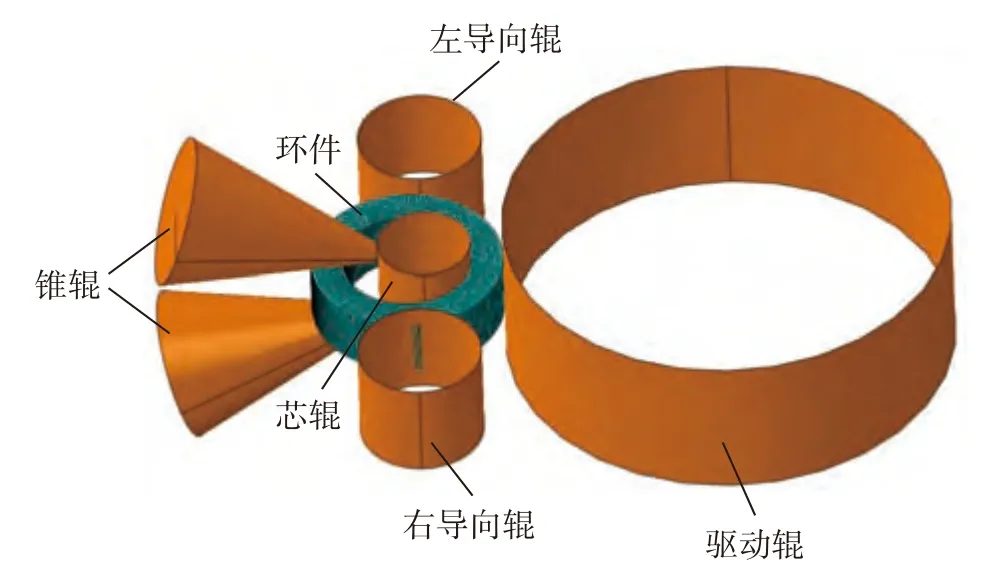

2 轧辊自适应RARR 有限元模型

图2 为ABAQUS/Explicit 中建立的IN718 合金RARR 三维多场耦合有限元模型(FEM)。基于内变量的统一本构模型,根据提出的数值算法,通过VUMAT 材料用户子程序进行计算。FEM 中将轧辊设为解析刚体,环件单元类型为C3D8RT。为了防止轧制变形中单元过度扭曲导致模拟失败,应用ALE 技术对其进行自适应网格重划分。

为了实现稳定轧制,导向辊和锥辊应时刻与环件保持平稳接触。设环件外轮廓与驱动辊和导向辊满足图3 所示的几何关系。环件轧制过程中角度α 则可以表示为[24]:

图2 IN718合金RARR有限元模型Fig.2 Finite element model of RARR of IN718

另外,应保证锥辊与环件接触表面具有相同的线速度,避免不稳定轧制。忽略锥辊与环件之间的相对滑动可得锥辊转速n2可以表示为[20]:

式中,n1和R1分别为驱动辊转速和驱动辊半径;θ 是锥辊顶角。轧制过程中锥辊还需跟随环件长大而移动,其后退跟随速率vw=KwvD,取后退跟随系数Kw=0.5。

为了对导向辊和锥辊根据环件尺寸进行实时调整,本文开发了VUAMP 运动控制子程序。通过选择环件外圆3 点作为传感器实时计算环件圆心坐标和尺寸来调整导向辊与锥辊位置,实现IN718 合金RARR 多场有限元模拟的轧辊自适应控制。

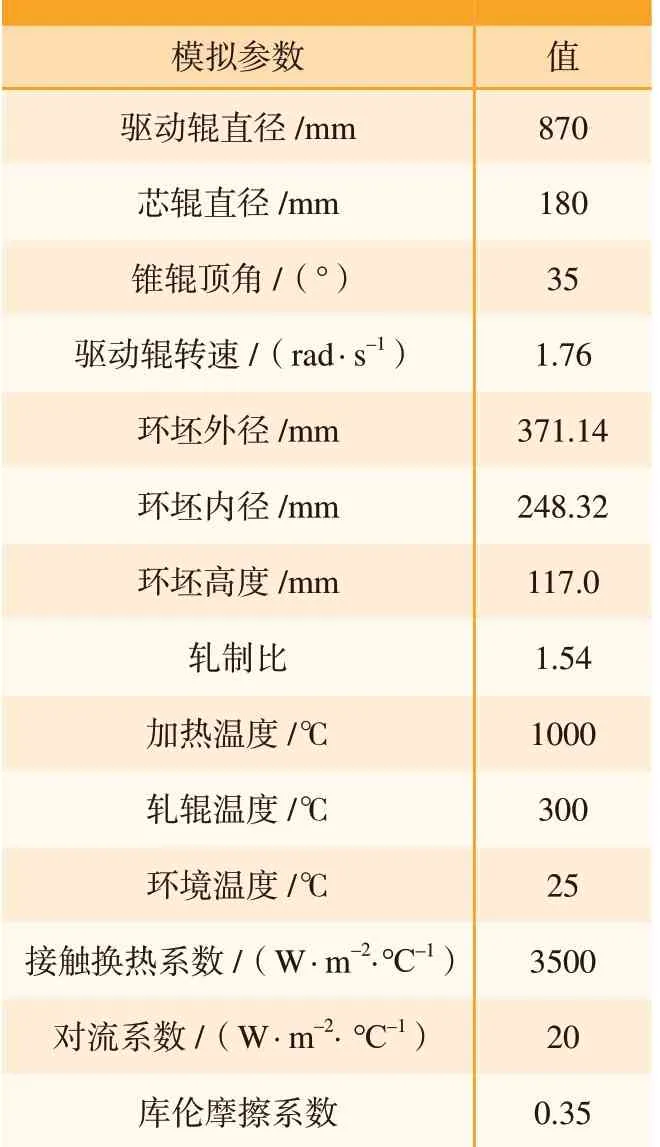

IN718 合金RARR 模拟包括环坯转移、轧制和冷却3 个过程。前文通过环件横截面预测的微观组织与试验对比,已经验证了RARR 有限元模型的可靠性[13]。环件的轧前组织如图4 所示,其平均晶粒尺寸约为32μm。有限元模拟的关键参数如表1 所示。

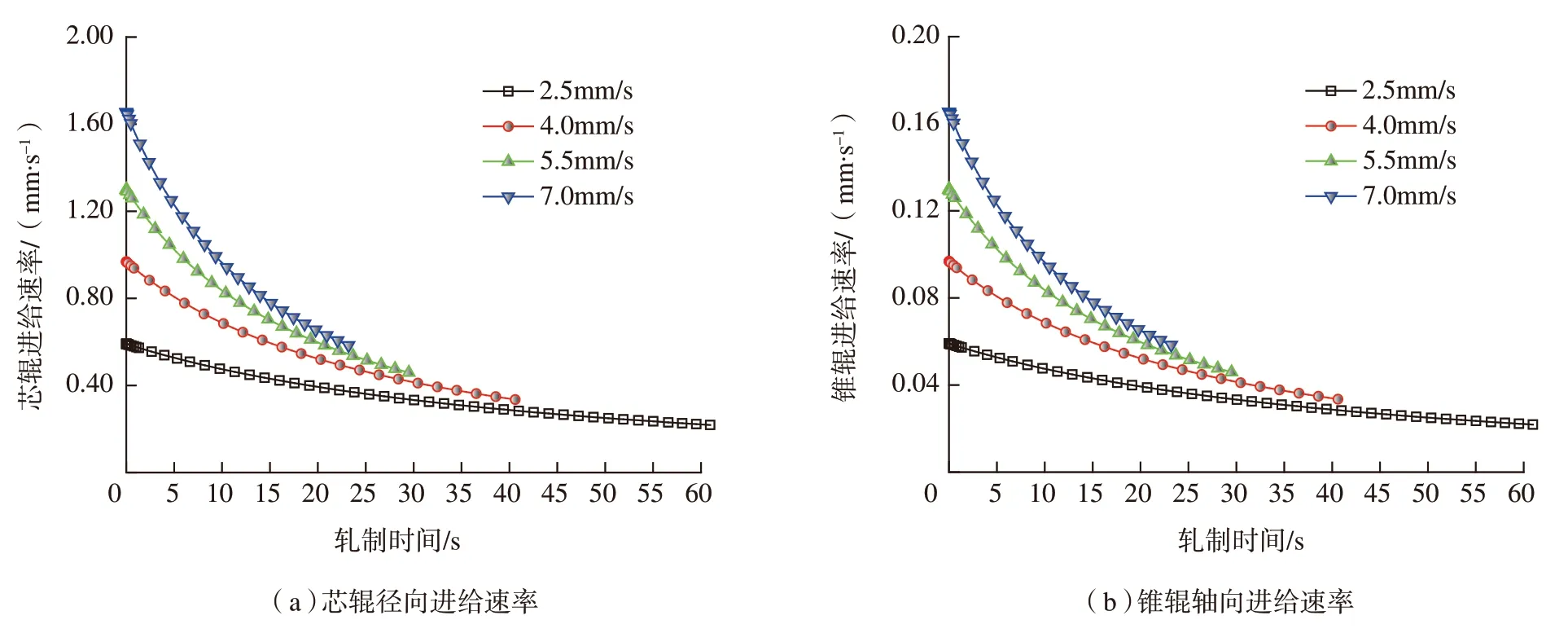

根据稳定轧制条件确定的环件直径增大速率范围,选取vD=2.5mm/s、4.0mm/s、5.5mm/s 和7.0mm/s 研 究直径增大速率对IN718 合金RARR过程微观组织演变的影响。图5 为不同直径增大速率下芯辊进给速度曲线,其中,径轴向采取等比例进给模式,式(16)中取α=0.103,β=1 即可得到相应的锥辊轴向进给速率。

图3 导向辊与环件和驱动辊的几何关系Fig.3 Geometric relationship among guide roll, drive roll, and ring

图4 IN718合金环件轧前微观组织Fig.4 Initial microstructure of IN718 ring before RARR

图5 不同直径增大速率时芯辊径向进给速率Fig.5 Radial feeding speed under various diameter growth rates

结果与讨论

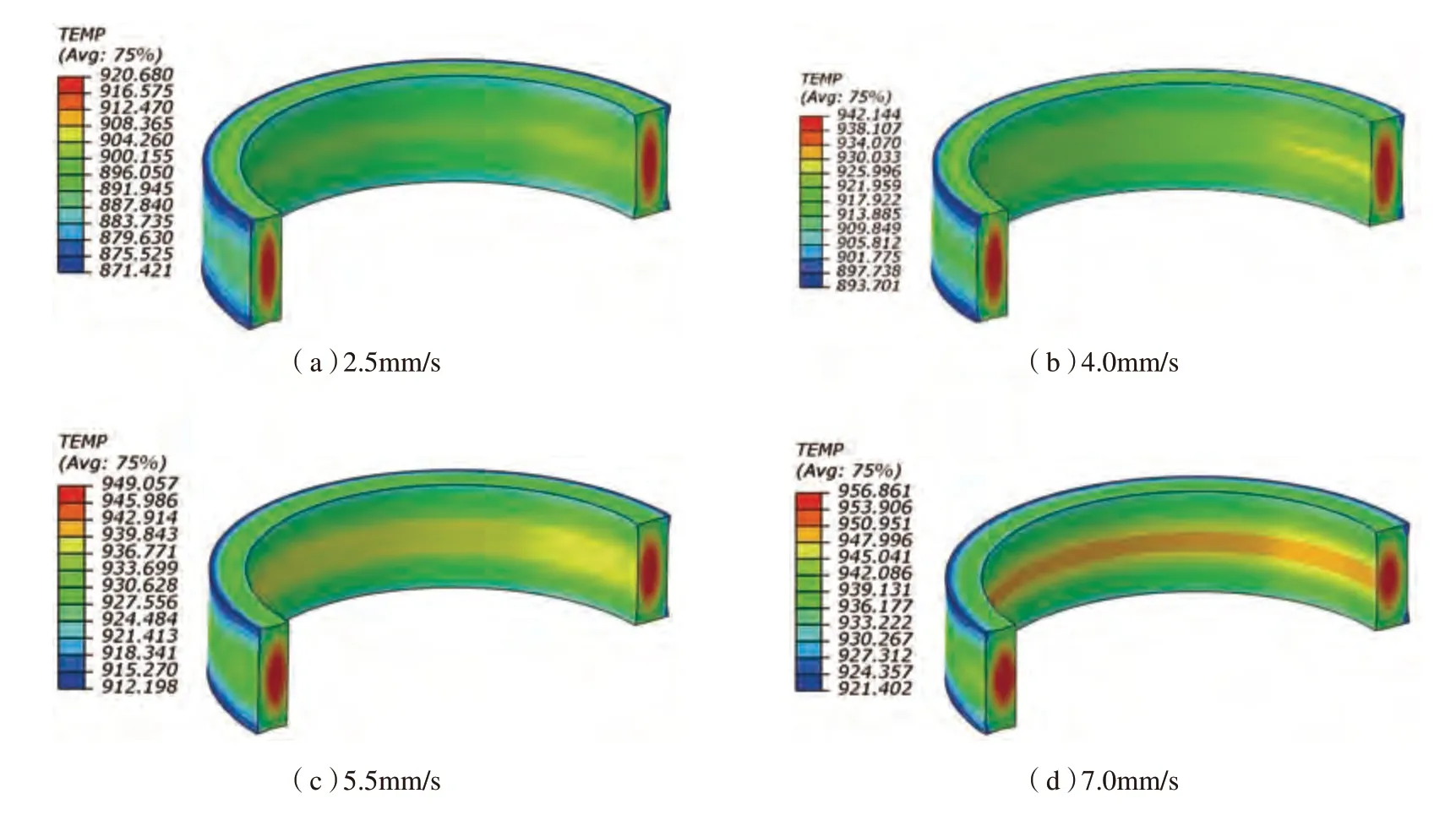

不同直径增大速率下环件等效塑性应变(EPS)、总再结晶分数(TRX)和平均晶粒尺寸(AVG)分布如图6 所示。提高直径增大速率使最大EPS 降低且最小值逐渐增大,表明其变形更均匀。提高直径增大速率一方面使每转进给量增大,促进塑性变形穿透横截面,因而表层EPS降低、中间区域的EPS 升高。另一方面,轧制时间随之减小,减缓环件的温降(图7),易于变形过程中材料的流动,使EPS 的分布更均匀。如图6(b)所示,均匀的变形和更高的温度使轧制成形后TRX 的分布也更为均匀。中间区域EPS 升高也使此区域有更高的TRX 以及更小AVG(图6(c))。变形量最大的棱边附近的TRX 随直径增大速率的提高而减小,但AVG 也呈下降趋势。这主要有两方面的原因,首先此部位的TRX 均在90%以上,因此再结晶晶粒尺寸主导AVG 大小,而高直径增大速率下材料应变速率更大,再结晶形成的晶粒尺寸更小;此外,更短的轧制时间也不利于再结晶晶粒的长大,导致AVG 降低。

表1 有限元模拟关键参数Table 1 Critical parameters of finite element model

图6 直径增大速率对环件EPS、TRX和AVG分布的影响Fig.6 Effect of diameter growth rate on distributions of EPS, TRX and AVG

图7 不同直径增大速率下环件轧制完成时的温度分布Fig.7 Distributions of temperature under various diameter growth rates

图8 直径增大速率对环件EPS、温度、TRX和AVG平均值和标准偏差的影响Fig.8 Effect of diameter growth rate on the mean value and standard deviation of EPS, temperature, TRX and AVG

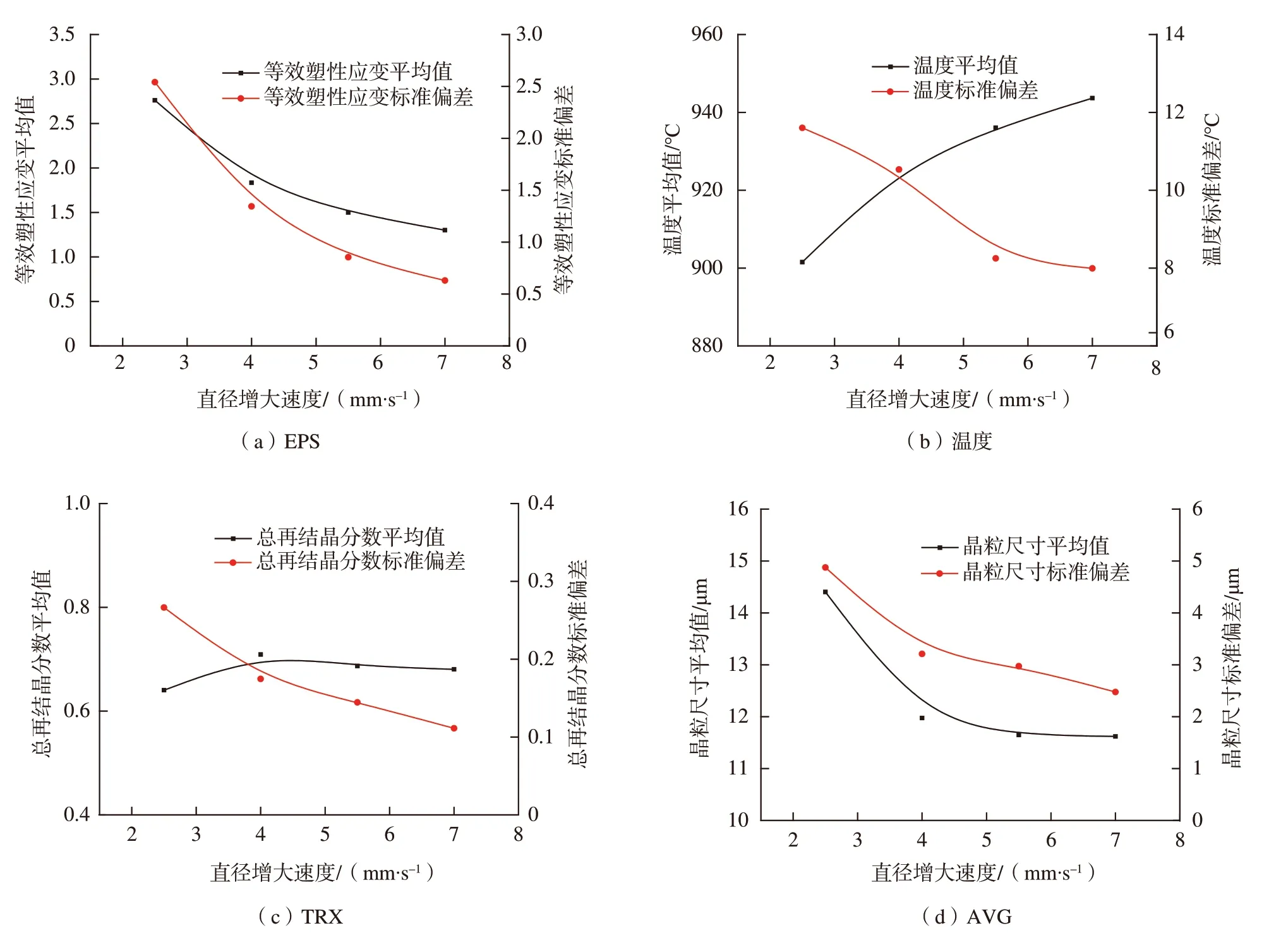

图8 为直径增大速率对零件整体EPS、轧制结束温度、TRX 和AVG 的平均值和标准偏差的影响。从对图6 的分析可知,环件长大越快,其表层材料的EPS 减小,从而使零件整体EPS 平均值降低(图8(a))。而且中间区域的变形增大,与表层的EPS 差距减小,所以其标准偏差也随之降低,表明变形更均匀。另外,直径增大速率越大轧制时间越短,热耗散降低,所以温度平均值升高且标准偏差降低(图8(b)),温度分布更均匀,促进材料均匀流动。由图8(c)可知,直径增大速率由2.5mm/s 增至4mm/s 时,TRX 平均值上升明显;而当直径增大速率超过4mm/s 后,TRX 平均值随直径增大速率的增大反而有所降低,但降幅不明显。一般来说,再结晶过程包括再结晶晶粒的形核与长大,从图8(b)可知环件平均温度随环件长大速率的增大而升高,这有利于再结晶的形核和长大。而提高直径增大速率势必缩短轧制时间,导致形核的再结晶晶粒无法充分长大,因而会降低再结晶体积分数。当直径增大速率从2.5mm/s 提高到4mm/s 时,从图8(b)中可以看到环件温度平均上升最大,因此温度升高对再结晶形核与长大的刺激作用起主导作用,使TRX 平均值升高。直径增大速率超过4mm/s后,温升幅度逐渐减小(图7 和图8(b)),温升的促进作用降低,而轧制时间的缩短对再结晶的不利作用占主导,因而随直径增大速率的提高TRX 平均值反而有所下降。由于提高直径增大速率使EPS 和温度分布都更均匀,故TRX 分布也更均匀,TRX 的标准偏差值下降(图8(c))。图8(d)表明AVG 平均值和标准偏差随直径增大速率的提高而逐渐减小,晶粒尺寸的分布越来越均匀。虽然环件TRX 在直径增大速率超过4mm/s 后有小幅降低,但环件横截面中间区域部分由于塑性变形和再结晶程度的提高,其相对粗大的晶粒细化明显,导致AVG 平均值下降。但直径增大速率超过4mm/s 后,环件AVG 随直径增大速率的提高下降幅度越来越小。

图9 不同直径增大速率下环件横截面EPS、温度、TRX和AVG沿径向分布情况Fig.9 Distributions of EPS, temperature, TRX, and AVG in the cross section along radial direction under various diameter growth rates

环件直径增大速率对横截面EPS、温度、TRX 和AVG 沿径向分布的影响如图9 所示。也可以看到环件EPS 平均值随直径增大速率的提高而下降,而且从外表面到内表面,各个长大速率下EPS 平均值的起伏越来越小。由图9(b)可知,截面平均温度随直径增大速率的提高而升高,且沿径向变化的幅度也是越来越小。直径增大速率从2.5mm/s 提高到4mm/s 对截面TRX 平均值有较大的提升。当超过4mm/s 后,直径增大速率越大,截面TRX 平均值越低,但影响幅度较小(图9(c))。另外,在离外表面15~24mm 这段区域TRX 平均值的变化很小。因为此段区域中心部分材料的EPS 和TRX 均随直径增大速率的提高而增大(图(6)),而这段区域截面的上下端面附近的EPS 和TRX 又有明显下降,两部分作用相互抑制使这段区域在不同直径增大速率下TRX 平均值变化很小。图9(d)表明直径增大速率从2.5mm/s 增至4mm/s 时截面AVG 平均值也有明显下降,而环件长大速率超过4mm/s 后其影响减小。与TRX 不同,截面中间层沿径向的AVG 平均值受直径增大速率的影响更显著。这是因为上下端面附近的材料几乎都已经完成再结晶,这部分材料的AVG 随直径增大速率的变化较小,而截面中间区域直径增大速率对晶粒的细化作用更大。因此,直径增大速率的提高对径向AVG 平均值减小作用在中间层更明显。

不同直径增大速率下环件横截面EPS、温度、TRX 和AVG 沿轴向分布情况如图10 所示。可以看到直径增大速率对EPS 平均值的影响主要在上下端面附近,环件扩大越快,EPS 平均值越小。距上端面35~85mm 之间的区域截面的EPS 平均值变化很小(图10(a))。由图10(b)可知温度随直径增大速率的轴向变化规律和径向相同,即直径增大越快,温度平均值越高。TRX 平均值随直径增大速率的变化趋势沿轴向发生两次转变(图10(c))。在上下端面附近和轴向中间层区域的TRX 平均值随直径增大速率的变化规律相反。提高直径增大速率,端面附近材料的TRX 平均值降低,而在中间层区域的TRX 平均值随之增大。这主要是因为表层材料变形量减小而中间区域的变形量增大所致。从图10(d)环件AVG 沿轴向变化可知,沿轴向中间层区域AVG 平均值随直径增大速率的提高而降低,这与TRX 的变化规律一致。由于端面附近材料的再结晶程度高,再结晶晶粒尺寸对AVG 影响作用最大。一方面应变速率随直径增大速率提高而增大引起再结晶晶粒尺寸下降。而直径增大速率越高环件平均温度越高,使再结晶晶粒尺寸增大。正是因为直径增大速率的提高引起对再结晶晶粒尺寸这两方面矛盾的影响,使环件AVG 平均值在端面附近出现小幅波动(图10(d))。

图10 不同直径增大速率下环件横截面EPS、温度、TRX和AVG沿轴向分布情况Fig.10 Distributions of EPS, temperature, TRX, and AVG in the cross section along axial direction under various diameter growth rates

结论

本文建立了基于RARR 环件匀速长大的稳定轧制条件和径轴协同进给方程,给出了IN718 合金基于内变量的统一本构模型数值计算方法。通过轧辊自适应控制的RARR 多场耦合有限元模拟,分析了直径增大速率对IN718 合金微观组织演变的影响,得到如下结论:

(1)直径增大速率越大,环件平均温度升高,变形和温度分布更均匀。

(2)环件平均总再结晶分数随直径增大速率的提高而先增大,当直径增大速率超过4mm/s 后又随之降低。

(3)提高直径增大速率促进截面中间区域再结晶的发生,使环件整体晶粒细化、分布更均匀,所以总再结晶分数标准偏差,晶粒尺寸平均值和标准偏差都随之降低。

(4)直径增大速率超过4mm/s后,环件晶粒尺寸平均值随直径增大速率提高的减小幅度越来越小。