航空发动机钛合金在微尺度下摩擦着火特性数值计算分析*

2020-11-03弭光宝梁贤烨李培杰曹京霞

弭光宝,梁贤烨,李培杰,曹京霞,黄 旭

(1. 中国航发北京航空材料研究院钛合金研究所,北京 100095;2. 中国航发先进钛合金重点实验室,北京 100095;3. 清华大学新材料国际研发中心,北京 100084)

随着先进航空发动机设计中轻量化程度的日益提升,高温钛合金因其优异的比强度、耐腐蚀等性能而被越来越广泛的应用。然而,在高压压气机苛刻的运行工况下由于振动、喘振等因素导致叶片与机匣之间产生异常摩擦,进而大大增加了钛火发生的概率。在微观上,摩擦磨损过程新鲜钛合金表面不断产生微米级的凸起/碎片(统称微凸体)[1],并暴露在高温、高压和高速的环境中闪燃,因此微观尺度下对临界着火参数的研究对于深入认识钛火的本质尤为重要。

早期国内外学者开展的金属着火理论研究为钛在微观尺度下的着火模型计算提供了思路。比如,Khaikin 等[2]提出金属的氧化反应速率与氧化层厚度的变化有关,并结合热自燃理论[3]建立了相应的计算公式;Friedman 等[4]通过试验观测发现铝颗粒的着火温度接近其熔点;Aldushin 等[5]认为随着颗粒粒径的减小,着火机制由氧化膜消耗机制变为破碎机制;Merzhanov 等[6]认为金属颗粒的着火温度与环境中的能量平衡方程有关;Rozenband 等[7]认为氧化膜与金属基体的热膨胀系数的差异导致其氧化膜界面上产生机械应力,该应力破坏了氧化膜并最终导致燃烧的产生;Elsayed 等[8]认为谢苗诺夫数的改变对着火边界有重要的影响;弭光宝等[9]研究了钛颗粒氧化膜在应力作用下破裂对着火过程的影响,指出外层氧化膜的破裂不是造成微凸体着火温度随粒径变化的决定因素;Yuan 等[10–11]通过计算发现微米级金属粉尘的着火温度随着粒径的增大而增加,并做了相应的试验验证。

然而,以上研究均是在恒温加热条件下进行的,并没有考虑到外部热源的影响,譬如在高温环境下摩擦系数随着温度的升高而降低等。因此,本文考虑摩擦热源对着火过程影响,并通过建立模型对微尺度下着火特性进行数值计算分析,旨在为钛合金阻燃性能评估提供参考。

模型

1 物理模型

研究钛合金着火的方法包括非等温氧化法、激光法和摩擦法等试验技术[12],其中摩擦法最接近真实的航空发动机钛火发生机制,其物理模型描述如下:试验中通过转子试件与静子试件在环形区域接触后通过转子件的旋转产生摩擦热模拟实际工况下叶片与机匣的异常摩擦,根据微凸体理论,假设在摩擦过程中微凸体出现在摩擦接触区表面上,这些微凸体以星型的形式碎裂[13–14],在摩擦热的作用下微凸体发生燃烧。模型假设如下:

(1) 如图1 所示,为了计算最低着火温度,假设微凸体几何形状为面容比最大的理想球体,氧化层为TiO2,其厚度h 随着温度的升高而增加,微凸体内各点温度一致;

(2) 气流流向与静子试件平行,且流速不变,反应区的散热通过与气流之间对流换热形式实现,忽略热辐射的影响;

(3) 忽略颗粒在燃烧过程中的挥发以及热解[15];

(4) 反应区表面满足单分子吸附模型;

(5) 放热反应为理想状态下钛与氧气充分燃烧产生TiO2的单步反应;

(6) 摩擦系数为温度的函数,随着温度的升高呈线性下降。

2 计算模型

通过阿累尼乌斯公式计算摩擦过程中的热值变化,从而得出相应的着火参数。首先根据氧化层生长理论[16],计算相应的氧化层厚度,如式(1)所示。

式中,h 为微凸体的氧化膜厚度,μm,在初始条件下h=hini;K 为指前因子;ci为气相中氧气体积浓度,%;E 微凸体的激活能,J/mol; Rg为普适气体常数,J/(mol·K);T 为微凸体瞬时温度,K。

初始氧化层hini可通过式(2)计算:

式中,r 为微凸体半径,μm;φ 为微凸体纯度,根据文献[11]所述,为90%;ρTi为Ti 密度,ρTiO2为TiO2密度,kg/m3。

氧化速率QH采用式(3)计算:

式中,q 为单位质量反应热,MJ/kg。

考虑摩擦热源的影响,微凸体能量守恒方程如下:

式中,Nu 为努塞尔数;λ 为导热系数,W/(m · K);B 和F 为摩擦系数;N为接触应力,kPa;ω 为转子转速,r/min;R1为旋转半径,μm。

将上述方程进行离散化,从而得到如下离散方程组

通过该方程组即可得到相应的临界着火参数,其数值计算流程图如图2 所示。

3 边界条件

图1 微凸体模型示意图Fig.1 Schematic diagram of titanium particle model

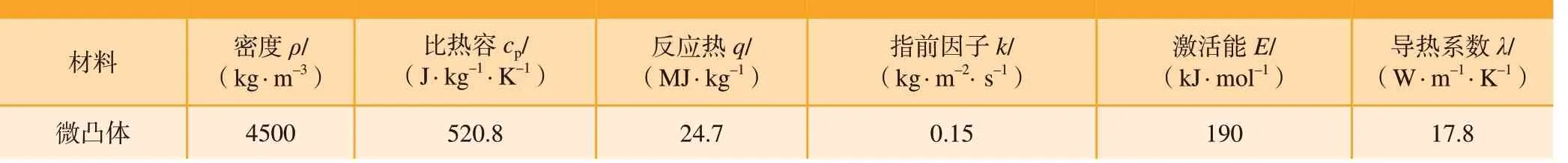

边界条件的设置包括试件着火反应区的几何尺寸参数、环境条件以及材料的热物性参数(表1)等。试件材料选用TF550 阻燃钛合金,其高温摩擦系数F[17]的值为0.977,B的值为–0.66×10–3。模型初始边界条件如表2 所示。

分析与讨论

1 着火过程的温度历史

从图3 中可以看出,微凸体在摩擦过程中经历了缓慢氧化以及快速燃烧两个阶段。当其他初始条件相同时,在26.5kPa 接触应力的作用下摩擦模型与经典模型临界着火温度分别为855K 和813K,在前期的缓慢氧化阶段由于氧化反应生热很小,两个模型变化差别不大,摩擦模型在15s 时化学反应产生的热值迅速升高,试件进入快速燃烧阶段,在1s 内从965K 上升至3000K;经典模型则从16s 开始,在1s 内从977K 上升至3000K。经典模型与摩擦模型的差异主要产生在到达着火温度的临界时间上,说明提高对流散热和试件导热以及减小摩擦生热等阻燃方法在前期的缓慢氧化阶段比较有效。

图2 程序流程图Fig.2 Flow chart of program

表2 模型初始边界条件Table 2 Initial boundary conditions of model

2 环境温度的影响

从图4 可以看出,随着环境温度的增加,着火延迟时间呈指数下降,摩擦模型在813K 时着火延迟时间为16.51s,经典模型在855K 时的延迟时间为15.75s,在930K 左右经典模型与摩擦模型的着火延迟时间趋于一致,分别为0.34s 和0.38s。由此可见,环境温度的改变对于着火延迟时间的变化起着重要的作用,只需提高大约30K 就能令着火延迟时间下降至毫秒级别,因此环境温度的扰动也有可能是导致航空发动机钛火事故的原因之一。

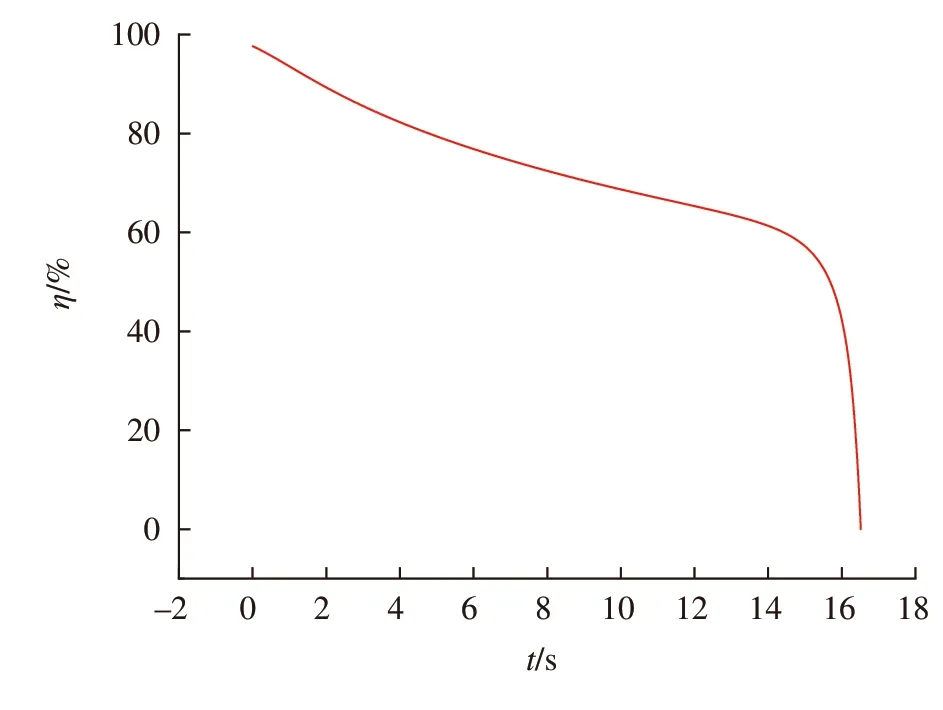

3 摩擦热占比变化

为了分析摩擦热在摩擦过程中的变化以及对着火参数的影响,定义摩擦热占比η 为摩擦热/总生热,如图5 所示,在前15s 内,摩擦热占比以每秒4%的速率缓慢下降,在15s 时其占比为56%左右,此时由于氧化速率的迅速提升,摩擦占比急剧下降,在16.5s时下降到0。与图3对比可知,在缓慢氧化阶段,摩擦热占主导作用;然而在快速燃烧阶段,燃烧产生的反应热占主导作用,摩擦热的作用可以忽略。因此摩擦模型主要是研究摩擦系数的材料以及在摩擦过程中不同摩擦力在缓慢氧化阶段产生的影响,弥补了经典模型的不足。

4 接触应力的影响

如图6 所示,临界着火温度随着接触应力的增加呈线性下降,着火延迟时间随着接触应力的增加呈指数下降,当接触应力为26.52kPa 时临界着火温度为813K,着火延迟时间为16.51s,而当接触应力提升6 倍,达到159.15kPa 时其临界着火温度下降至604K,着火延迟时间下降为0.86s。可见接触应力的改变会显著影响对临界着火温度,在航空发动机的设计过程中应考虑尽量减小转子叶片与机匣之间的接触应力从而提高其阻燃性能。

表1 材料热物性参数Table 1 Thermal property parameters of materials

图3 微凸体着火温度历史Fig.3 Critical temperature history of titanium particle

图4 环境温度对着火延迟时间的影响Fig.4 Effect of ambient temperature on ignition delay time

图5 摩擦热占比变化Fig.5 Variation of friction heat ratio

5 粒径的影响

如图7 所示,临界着火温度及着火延迟时间随着微凸体粒径的减小而下降。当粒径为1000μm 时,经典模型与摩擦模型的临界着火温度达到934K,着火延迟时间分别为6.04s和5.87s;当粒径为82.5μm 时,经典模型与摩擦模型的临界着火温度分别达到825K 和677K,着火延迟时间分别为0.035s 和0.032s。可见粒径的减小会显著提高着火概率。

6 摩擦系数的影响

如图8、9 所示,临界着火温度及着火延迟时间随着摩擦系数F 和B 的下降而上升。当F 和B 分别为0.957 和–0.456 时,其临界着火温度分别为816K 和795K,着火延迟时间分别为3.57s 和4.23s;当F 和B分别为0.777 和–0.636 时,其临界着火温度分别为835K 和812K,着火延迟时间分别为13.01s 和11.03s。可见,当摩擦系数减小0.2 时,其临界着火温度提高约20K,而着火延迟时间提高约10s。由此可以得出,减小材料的摩擦系数能够有效提高其阻燃性能。

7 流速的影响

如图10 所示,临界着火温度及着火延迟时间随着流速的提高而呈上升趋势。当流速为310m/s 时,经典模型与摩擦模型的临界着火温度分别达到966K 和964K,着火延迟时间分别为0.54s 和0.43s。因此相较于跨音速阶段,钛火更易于发生在低速飞行阶段,譬如爬升过程。

图6 接触应力对临界着火温度和延迟时间的影响Fig.6 Effect of contact stress on critical ignition temperature and delay time

图7 粒径对临界着火温度和延迟时间的影响Fig.7 Effect of particle radius on critical ignition temperature and delay time

图8 摩擦系数对临界着火温度的影响Fig.8 Effect of friction coefficient on critical temperature

图9 摩擦系数对着火延迟时间的影响Fig.9 Effect of friction coefficient on ignition delay time

图10 流速对临界着火温度和延迟时间的影响Fig.10 Effect of flow velocity on critical ignition temperature and delay time

8 氧浓度的影响

临界着火温度随着氧浓度ci的提高而不断降低,如图11 所示。当ci为50%时,经典模型与摩擦模型的临界着火温度分别为826K 和782K,着火延迟时间分别为0.26s 和0.24s;当ci为100%时,经典模型与摩擦模型的临界着火温度分别为804K 和758K,着火延迟时间均下降到0.12s。计算结果中临界着火温度的变化规律与文献[1,11]中相一致。说明通过增加环境中惰性气体的比例可以提高钛合金的阻燃性能,即在含氧量较低的环境中钛火发生风险大幅度减小。

结论

(1)着火延迟时间随着环境温度的增加呈指数下降;摩擦热占比在15s 内以每秒4%的速率缓慢下降,在15s 之后急剧下降至0;临界着火温度及延迟时间随着粒径的减小而下降,当粒径为82.5μm 时,经典模型与摩擦模型的临界着火温度分别达到825K 和677K,着火延迟时间分别为0.035s 和0.032s。

(2)临界着火温度及延迟时间随着摩擦系数的上升而下降,当摩擦系数减小0.2 时,临界着火温度提高约20K,着火延迟时间提高约10s;着火温度随着氧浓度的提高而不断降低,当氧浓度为50%时,经典模型与摩擦模型的着火温度分别为826K和782K;着火温度随着流速的提高而呈上升趋势,当流速为310m/s 时,经典模型与摩擦模型的着火温度分别达到966K 和964K,着火延迟时间分别为0.54s 和0.43s。

图11 氧浓度对临界着火温度和延迟时间的影响Fig.11 Effect of oxygen concentration on critical ignition temperature and delay time