铜矿峪铜矿U2 胶带提升系统900×104t/a 技术改造方案探讨

2020-10-23张艳明

张艳明

(山西中条山工程设计研究有限公司,山西 垣曲 043700)

1 概述

北方铜业股份有限公司铜矿峪铜矿二期年设计生产能力为600×104t,开拓方式为胶带斜井—辅助斜坡道—盲混合井方案。系统由井下胶带运输系统和地表运输系统2 部分组成。粗碎站破碎后的矿石经振动放矿机装载到井下给矿胶带机(U1),U1 胶带机将矿石运至主斜井胶带机(U2),U2 胶带机将矿石运至地表,然后经地表的胶带运输系统将矿石运至选厂或矿堆。2011 年3 月,矿石胶带运输系统调试完成并投入运行。U2 胶带机水平运距3 255m,带宽1.2m,带速4.5m/s,设计胶带使用寿命10a,胶带机采用双滚筒三电机头部驱动,功率为3×1 120kW,输送胶带拉断强度(以下简称胶带强度)为ST4500N/mm,驱动滚筒直径为φ1 630mm,采用变频驱动方式。2018 年,实际运行能力已达 720×104t。2019 年初,北方铜业股份有限公司根据公司战略发展的需要,对铜矿峪铜矿提出了扩产技术改造要求,要求铜矿峪铜矿在现有720×104t/a 生产规模的基础上提升至900×104t/a。

2 改造方案探讨

2.1 现有斜井胶带运行现状分析

现有斜井胶带U2 设计运输能力1 309t/h,胶带安全系数为7.0,每天运行时间为16.5h。2018 年平均每天运行时间为19.5h,其中载荷运行时间约17h(包括中间故障处理时间),启动和停车影响2.5h,平均运输能力约1 280t/h,载荷运行时间内的能力最大1 400t/h,安全系数为6.5。

生产中1 号驱动滚筒1#电机电流范围110~130A,2#电机电流范围80~100A,2 号驱动滚筒电机电流范围100~120A,电机额定电流133A。3 台电机的电流不平衡,虽多次对变频系统进行调整,始终没有改变电流不平衡的现象,无法对产量进行增加。由于电机温度过高,现场增加了1 套外循环冷却装置对电机进行冷却。

2.2 电流不平衡原因分析

U2 斜井胶带驱动装置采用变频控制,通过频率调整平衡负荷,通过多次对变频系统的校核情况看,由电气系统产生电流不平衡的原因可能性不大。

在多机传动系统中,由于机械结构本身的复杂性,机械系统加在电机上的负载变化不均,会产生电机的不同步,如滚筒直径的差异,滚筒和胶带之间的摩擦系数、围包角的变化、钢丝绳伸长量差异都会引起电机转速不同步,从而造成电流不平衡【1】。

2.3 改造方案选择

现有的胶带设计寿命为10a,目前已运行9a,根据2019年的运行情况,因为电机电流不平衡(多次检查,未能解决),导致产量最大为1 400t/h,如仅更换新胶带,无法解决增产的问题。带宽受现有胶带架的限制不能加宽。如调整带速则需要更换现有的驱动装置,时间不允许。胶带每天运行时间已达到极限。根据胶带提升运输系统的现状,按照尽可能减少改造设施的原则,在336d/a 和每天胶带系统满负荷工作时间不超过18h 的工作制度下,提出以下4 种U2 胶带改造方案,分别为:

方案I:增加1 台电机,18h/d 工作制度方案

有效提升时间18h/d,运输能力1 520t/h,带宽1.2m,带速4.5m/s,电机功率4×1 120kW,胶带强度ST5000N/mm。驱动滚筒功率分配由 2∶1 调整为 2∶2。

方案Ⅱ:改造3 台电机,18h/d 工作制度方案

有效提升时间18h/d,运输能力1 520t/h,带宽1.2m,带速4.5m/s,电机功率3×1 400kW,胶带强度ST5000N/mm。驱动滚筒功率分配 2∶1。

方案Ⅲ:增加1 台电机,17h/d 工作制度方案

有效提升时间17h/d,运输能力1 610t/h,带宽1.2m,带速4.5m/s,电机功率4×1 120kW,胶带强度ST5400N/mm。驱动滚筒功率分配由 2∶1 调整为 2∶2。

方案Ⅳ:改造3 台电机,17h/d 工作制度方案

有效提升时间17h/d,运输能力1 610t/h,带宽1.2m,带速4.5m/s,电机功率3×1 400kW,胶带强度ST5400N/mm。驱动滚筒功率分配 2∶1。

方案比较:

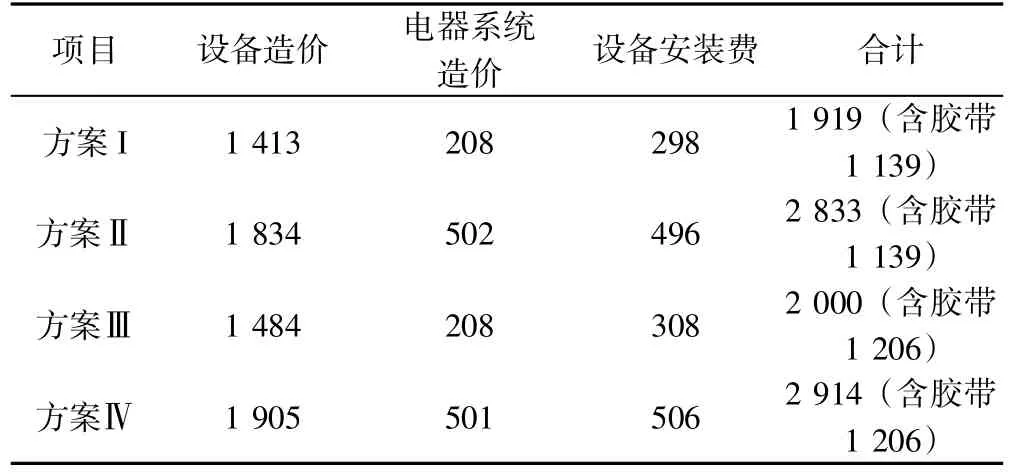

上述4 种方案的性能情况对比见表1,投资比较见表2。

从表1、表2 比较结果看,方案I 具有投资少的优势。但是,方案I 没有考虑生产中的不均衡系数,在胶带检修和更换期间不能保证矿山连续稳定生产,如果考虑矿山生产期间的不均衡,按最大需求的运输能力1 667t/h 考虑,驱动装置中的联轴器、双出轴、驱动架均需更换,需要增加改造设备如下:

表1 不同方案性能对比

表2 不同方案投资比较 万元

1)驱动设备:变频电机(6kV/4P、1 120kW)、变频器、减速器(H3SH19A,减速比 i=280)、蛇形联轴器(1120H、1210H)、高速轴联轴器护罩、驱动架(高度H=1 300mm)、传动滚筒φ1 630mm(TSA121640S)、传动滚筒 φ1 630mm(TSA121632S)、改向滚筒φ1 400mm(TSu121432)。

2)机架:头部支架 (高度 H=1 500mm)。

3)胶带强度:ST5000N/mm 难燃钢丝绳芯胶带(6 700m)。

4)盘式制动器:盘式制动器(KZP-160/4×200 配件)、盘形制动器液压站、盘形制动器制动头。

3 改造方案

3.1 机械部分

U2 胶带机胶带强度由ST4500N/mm 调整为ST5000N/mm,电机功率由3×1 120kW 调整为4×1 120kW。增加1 台1 120kW电机、减速器及变频器,增加1 台双出轴驱动滚筒。电机安装位置见图1。

3.2 电控部分

U2 为主斜井皮带,高压变频启动,电机功率3×1 120kW,因目前矿山扩大产能,运量要增加,需增加相同功率、电压等级的驱动1 套,相应地需要增加变频器1 套,并在配电室原有18 台高压柜的基础上再增加1 台KYN28A-12 高开柜,高压阻燃电缆 ZR-YJV-8.7/10kV 3×70mm2,长度 80m。

图1 电机安装位置图

4 改造说明

1)根据技术改造期间矿山不得出现停产的要求,从矿山生产的不均衡性特点和保证提升任务计划考虑,建议矿山就胶带提升系统改造分2 步实施:第一步,按照本次推荐的方案进行改造,在图1 中新增电机的位置增加电机、减速机、联轴器、更换逆止器等,实现1 520t/h 的提升能力;第二步,充分利用矿山设备大修时间和地表矿堆的调节能力,后期再改造U2胶带机的首轮及其附属装置,将胶带提升系统的最大能力提升至1 667t/h。

2)U2 胶带提升运输系统更换胶带时,为避免矿山停产时间过长,矿山采取逐段更换的方式,注意胶带强度ST4500N/mm和ST5000N/mm 搭接硫化操作,同时运量保持在1 400t/h,待全部胶带更换完毕后,运量再逐渐增加到1 520t/h。

3)U2 胶带机根据胶带装载断面及驱动装置核算,最大运输能力为1 667t/h,胶带强度ST5000N/mm 时,安全系数为6.7,胶带强度为ST4500N/mm 时,安全系数为6.0。

5 结语

1)根据GB 50431—2008《带式输送机工程设计规范》,钢丝绳芯带式输送机安全系数可取7~9,当带式输送机采取可控软驱、制动措施时,可取5~7【2】。在工程设计中,设计人员一般偏于保守,安全系数多按7 考虑。

2)影响运输能力的主要因素有胶带强度和功率2 个方面,按安全系数5.0 和所配的功率计算,生产中运输能力可增至1 850t/h。

3)对于井下运行的较带输送机,尤其是由多条输送带组成的运输系统,各环节故障都会对系统能力造成影响,在确定单台设备能力时一定要大于系统要求能力的20%~30%。