一种基于挤压铝合金液冷板的双边进出液冷系统

2020-10-21罗宾李东芳程灿灿段广坡

罗宾 李东芳 程灿灿 段广坡

摘 要:随着电动汽车动力电池能量密度和快充倍率的提高,为了满足散热的要求,电池的液冷系统应用越来越广泛。作为液冷系统中的核心部件,液冷板的重要性日益凸显。文章利用了铝合金挤压型材中的空腔可以作为冷却液流道这一特点,设计了一种单元液冷板,单元液冷板之间通过搅拌摩擦焊进行拼接组成整体液冷板,整体液冷板进液管路和出液管路采用尼龙波纹管.通过对三种不同的管路布设方式进行系统压差和流量的对比分析,得出三级进液方式的压降和流量一致性较好的结论。

关键词:铝合金;液冷板;搅拌摩擦焊;三级进液

Abstract: With the improvement of energy density and fast charge rate of electric vehicle power battery, in order to meet the requirements of heat dissipation, the liquid cooling system of battery is more and more widely used. As the core component of liquid cooling system, the importance of liquid cooling plate is increasingly prominent. In this paper, a kind of liquid cooling plateunit is designed using that the cavity of aluminum alloy extrusion profile can be used as the coolant flow channel. The liquid cooling plate units are spliced by friction stir welding to form a whole liquid cooling plate, the inlet and outlet pipes of the whole liquid cooling plate consist of nylon bellows. Through the comparative analysis of the pressure drop and flow of three different methods for the pipeline layout, it is concluded that the pressure drop and flow consistency of the three-stage feeding mode is preferable.

Keywords: Aluminium alloy; Liquid cooling plate; Friction stir welding; Three -stage liquid feed

前言

为了实现节能减排和能源的自主可控目标,大力发展电动汽车是必然的选择。电动汽车续航里程的增加对动力电池能量密度和快充倍率提出了更高的要求,相应地要采取冷却技术对电池模组进行降温,确保电池模组的温度在安全范围内。电池常用的冷却方式主要有四种:自然冷却、强制风冷、液冷和制冷剂直接冷却(简称直冷)。其中自然冷却、强制风冷和液冷这三种冷却方式都是利用冷却工质流过热功耗表面时发生的对流换热将热量带走,过程中冷却工质没有发生相变。直冷则是冷却工质在冷板中发生相变,并利用相变吸热带走大量的热量[1]。综合冷却效率、冷却均匀性、结构设计、成本和能耗等因素,液冷方式比较好。

根据加工工艺和结构特点,液冷板的成型工艺有钎焊、搅拌摩擦焊和无料钎焊三种方式。钎焊和无料钎焊可以完成十分复杂的焊接结构,焊件的厚度较薄,对于结构减重较为有利,但是钎焊的强度较低,容易开裂,造成液冷板的冷却液泄露。搅拌摩擦焊的强度高,虽然其成型的液冷板较厚,但是可以作为承重结构直接承载电池模组的重量。

冷却液的流道可以直接在铝板上机加工得到,也可以借助铝合金挤压型材的空腔作为通道。前者得到的流道走向较为灵活,可以利用拓扑优化等手段得到最优的通道并实施[2],但是机加工成本较高,不宜大批量使用。后者的流道走向较为规则,可以对液冷板的厚度、流道宽度以及并行流道数目等影响其散热效果及流阻的重要因素进行多参数数值优化[3]。铝合金挤压工艺流程简短、生产操作方便。挤压型材强度大,上述特点使得铝型材作为液冷系统中的液冷板具有天然的優势。将不同截面的挤压铝型材通过搅拌摩擦焊进行连接,所完成的液冷板具有结构简单、可靠性高、成本较低的优点,在实践中有着广泛的应用。

1 简介

双边进出液冷系统如图1所示。系统主要由进液管路、液冷板和出液管路组成。液冷板是由单元液冷板通过搅拌摩擦焊拼接而成的。进液管路和出液管路均由尼龙波纹管通过三通、弯直角接头连接而成。组成单元液冷板的零部件材质均为6系铝合金,上述零部件通过搅拌摩擦焊、弧焊进行连接。

2 方案介绍

2.1 单元液冷板

单元液冷板由一块液冷板主板、2个堵板和2个进出液插头组成,上述部件均为铝合金型材通过机加工而得。液冷板主板的两端各插接一个堵板,并通过上下搅拌摩擦焊进行连接。进出液插头通过弧焊固定在液冷板主板上,插头的尺寸符合相应的标准[4]。由于堵头与液冷板主板采用搅拌摩擦焊的方式连接,焊接密封性好,单元液冷板内部液体不容易泄露。

液冷板主板内部有冷却液体流动散热,外表面需要承载电池模组的重量,同时还要考虑电池模组的安装点问题,其截面的选择至关重要。对于薄壁加强筋的截面(如图3a所示),该类型截面虽然重量较轻,但是存在型材截面两侧封堵困难以及电池模组安装套筒贯穿截面时容易泄露冷却液的问题。选择厚壁加强筋截面(如图3b所示),型材截面两端各需要一个堵板即可封堵流道,电池模组安装套筒贯穿加强筋部位并焊接在一起即可固定。由于厚壁加强筋位置无冷却液流动,也就避免了泄露的情况,从而有效解决上述问题。

厚壁加强筋截面的左右侧壁厚5mm,上下侧壁厚2mm,中间加强筋壁厚37.5mm;可供冷却液流动的内部空腔宽度40mm,高度4mm。根据预先设定好的流道,对铝合金型材两端的厚壁加强筋进行铣削,同时插接入堵板并进行搅拌摩擦焊,即可在单元液冷板内部形成冷却液流动的通道,如图4所示,图中箭头所指方向即冷却液流动方向。

单元液冷板内部流道属于单进单出式蛇形通道。其优点在于结构简单,缺点是冷却液的流动阻力随着管道回路次数的增加而增大[5]。根据多年来理论研究与试验数据汇总,入出口的压降不可过大,压降过大就意味系统会阻碍冷却液的流动,二次增加能耗,相应的还会引起气泡穴蚀[6]。考虑到限制流动阻力的因素,选择了如图4所示的四次回路的形式。

2.2 液冷板

汽车的种类、车型不同,采用的电池包的尺寸也不同。对于较大尺寸的电池包,其内部安装的液冷板尺寸较大,单元液冷板的尺寸较小,不满足其要求。此时将单元液冷板拼接在一起,在拼接处采用搅拌摩擦焊连接,以尽可能提高连接强度,如图5所示。

单元液冷板采用搅拌摩擦焊的工艺拼接后组成液冷板,满足了液冷板尺寸的要求;同时该液冷板可作为承载结构使用,在上面直接安装电池模组。

2.3 进出液管路连接

整个液冷系统由单元液冷板之间通过并联连接而成。液冷板并联连接优点在于系统流动阻力较低,温差较串联连接小,但管路较串联连接更复杂[7]。实现并联连接是由进出液管路连接实现的。管路连接包括三部分内容:管、连接和密封。管的分类有硬管和软管两种,硬管是通过铝型材挤出,并折弯成型。软管又分为橡胶管和尼龙管两种。鉴于冷却液对硬管的腐蚀性和折弯的半径受到限制,本方案采用尼龙波纹管进行连接。软管分流或者汇流时采用三通实现,三通和软管的连接采用胀接实现[1]。

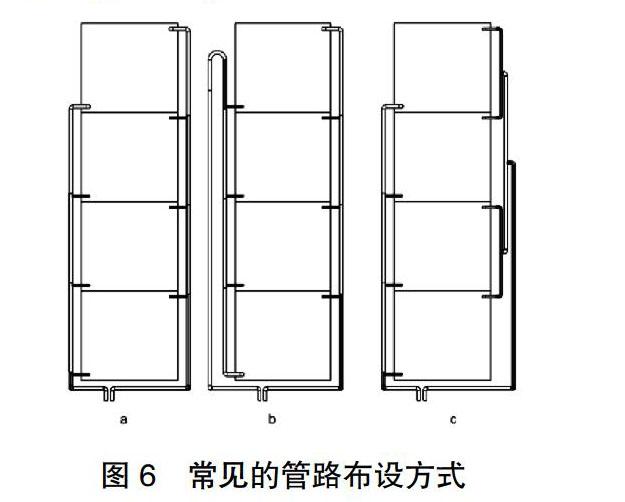

并联组合中,流经不同分支处的冷却液的流量的一致性关系到冷却的均匀性。不同分支流量相差越大,冷却越不均匀,进出液管路的布设方式直接影响到流量的一致性。常见的管路布设方式如图6所示。

对于图6任意一种布设方式,均为液冷板的右侧进液,左侧出液;较粗的管道内径为14mm,较细的管道内径为8mm。为了比较上述三种布设方式各自的系统压差和流量一致性,对其进行仿真分析。

3 仿真分析

仿真分析输入为:

(1)冷却介质:50/50乙二醇水溶液

(2)流量:15L/min。

各布设方式的流线图如图7所示。

分析结果如表1所示。

从图7和表1可以看出,a布设方式各分支流量差别最大,系统压差最小;c布设方式(即三级进液方式)的各分支流量差别最小,但系统压差最大;布设方式b和c都是牺牲一定的系统压差来提升流量一致性。虽然三级进液方式的系统压差最大,但是考虑到流量一致性最佳,且系统压差尚在可接受范围内,故液冷系统采用该种管道布设方式。

4 结论

单元液冷板主板选用厚壁加强筋的截面具有封堵简单和方便安装电池模组的优点;液冷板较大,单元液冷板无法单独使用时,可将尺寸较小的单元液冷板用搅拌摩擦焊进行拼接组成尺寸较大的整体液冷板使用;单元液冷板内部流道属于单进单出式蛇形通道,其内部管道回路次数不宜过多,以免增大冷却液的阻力;采用三级进液的管道布设方式将单元液冷板之间并联组合起来,其系统压差符合要求,并且流量一致性较好。

参考文献

[1] 王芳.夏軍.电动汽车动力电池系统设计与制造技术[M].北京:科学出版社,2017:191-207.

[2] 李吴,丁晓红,景大雷.液冷通道分布优化设计的仿真和试验研究[J].机械工程学报,2019,55(10):198-206.

[3] 高肃钧,赵健勇,吕云,等.液冷板性能多参数优化与性能分析[J].山东工业技术,2018,6:133-134.

[4] SAEJ2044,Quick Connect Coupling Specification for Liquid Fuel and Vapor/EmissionsSystems[S].USA:Society of Automotive Eng -ineers, Inc.,2002.

[5] 饶中浩,张国庆.电池热管理[M].科学出版社:北京,2015:46.

[6] 田青.电动车动力电池热管理系统设计优化与试验研究[D].长春:吉林大学,2019.

[7] 傅家麒.电动汽车高功率动力电池液冷系统热均衡性能研究[D].镇江:江苏大学,2019.